Название: Розрахунок Баштового крану

Вид работы: реферат

Рубрика: Строительство

Размер файла: 268.79 Kb

Скачать файл: referat.me-333573.docx

Краткое описание работы: 1.Розрахунок Баштового крану 1.1. Розрахунок механізму підйому 1.1.1. Кінематична схема механізму підйому : 1.1.2. Вибір каната, діаметру барабана і блоків

Розрахунок Баштового крану

1.Розрахунок Баштового крану

1.1. Розрахунок механізму підйому

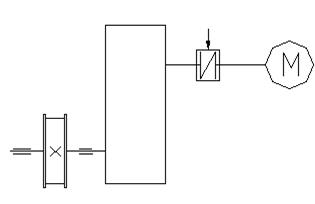

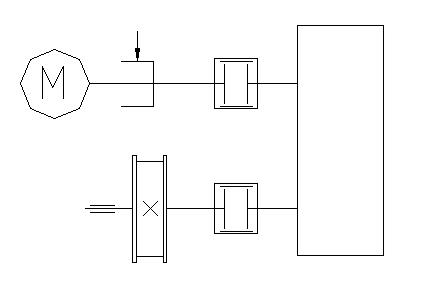

1.1.1. Кінематична схема механізму підйому :

1.1.2. Вибір каната, діаметру барабана і блоків

Вантажний канат вибирається по розривному зусиллю, яке визначається по формулі:

![]()

де F0 – розривне зусилля каната, що приймається по сертифікату, Н;

Smax – зусилля натягнення гілки каната, Н;

n – коефіцієнт запасу міцності каната; n=5.5 [3. табл.. 11].

Максимальне зусилля натягнення гілки каната визначається по формулі:

де Q – вага вантажу, що підіймається, вага вантажних канатів і захватного органу; Q=10000Н;

z – кількість гілок, на яких підвішений вантаж; z=2

![]()

![]()

hп – ККД поліспасту;

ККД поліспасту визначається по формулі:

де hб = 0,98 для блоків на підшипниках кочення;

![]()

З додатку 2 по розривному зусиллю F0 – підбирається сталевий канат подвійного звивання, типа ЛК-Р, конструкції 6´19 (1+6+6/6)+1 о.с. (ГОСТ 2688-80), діаметром dk =22,5 мм, з розрахунковою межею міцності проволок s=180 МПа, площею перетину всіх проволок Fk =188 мм2 і розривним зусиллям F0 =28100 Н [11].

Діаметр блоку і барабана по центру намотуваного каната:

![]()

де –е коефіцієнт, залежний від РР і типу вантажопідйомної машини; е=25 [3. табл.. 12].

![]()

Діаметр блоку і барабана по дну канавки:

![]()

Приймаємо діаметр блока крюкової підвіски

Діаметр зрівнювального блоку:

Блоки виготовляють з чавуну СЧ15-32, СЧ18-36, стали 35Л, 45Л.

1.1.3. Розрахунок вузла барабана

Приймаємо барабан діаметром Dб =400 мм по дну канавки. Розрахунковий діаметр барабана по центру намотуваного каната Dо=405 мм.

Довжина каната, намотуваного на одну половину барабана:

![]()

де Н – висота підйому; Н=20000 мм = 20м;

u – кратність поліспасту; u=2

![]()

Число робочих витків нарізки на одній половині барабана:

де Lк – довжина каната, намотуваного на одну половину барабана;

Dб – діаметр барабана;

Довжина нарізки на одній половині барабана:

![]()

tн – крок нарізки гвинтової лінії на барабані; tн =26

![]()

Загальна довжина барабана визначається по формулі:

![]()

Барабан з чавуну СЧ15-32 з межею міцності на стиснення sВ =686 МПа.

Товщину стінки барабана визначають з розрахунку на стиснення по формулі:

де Smax – максимальне зусилля натягнення гілки каната;

tн – крок нарізки гвинтової лінії на барабані;

![]()

де к – коефіцієнт запасу міцності при розрахунку барабанів на міцність; k=4,25 [3. додаток 15]

![]()

![]()

З умови технології виготовлення литих барабанів товщина стінки їх не повинна бути менше 12 мм і визначається по формулі:

![]()

де Dб – діаметр барабана

![]()

Приймаємо товщину стінки барабана 14 мм.

Момент якій крутить, і що передається барабаном:

![]()

де Smax – максимальне зусилля натягнення гілки каната;

Dб – діаметр барабана;

![]()

2.1.4. Розрахунок кріплення каната до барабана

Натягнення каната перед притискною планкою визначається по формулі:

де Smax – максимальне зусилля натягнення гілки каната;

e – основа натурального логарифму;

f – коефіцієнт тертя між канатом і барабаном; f=0,1¸0,16;

a - кут обхвату канатом барабана; a=4p

Сумарне зусилля натягнення болтів визначається по формулі:

де f1 – приведений коефіцієнт тертя між планкою і барабаном, при куті заклинювання каната 2b=80°;

![]()

a1 – кут обхвату барабана канатом при переході від однієї канавки планки до іншої; a1 =2p

Сумарна напруга в болті при затягуванні кріплення з урахуванням розтягуючих і згинаючих зусиль:

де n – коефіцієнт запасу надійності кріплення каната до барабана; n³1,5, приймаємо n=1,8;

z – кількість болтів; z=2;

Pu – зусилля, що згинає болти;

![]()

d1 – внутрішній діаметр болти М22, виготовленого зі сталі Ст3; d1 =18,753 мм [3.стр.68]

Напруга, що допускається, для болта:

![]()

![]()

2.1.5. Розрахунок вісі барабана

Вісь барабана виготовляють зі сталі 45 (ГОСТ 1050-74) з межею міцності sв =600 МПа.

Реакції в опорах:

![]()

![]()

Зусилля, діючі з боку маточин на вісь:

![]()

Будуємо епюри згинаючих моментів:

![]()

![]()

По відомому згинаючому моменту приблизно визначаємо діаметр вісі:

де [s] – допустима напруга вигину для матеріалу вісі, для сталі 45 при 3-у режимі навантаженні [s]=60 МПа [3. додаток 18].

Приймаємо діаметр осі d=120 мм.

1.1.6. Потужність електродвигунів і вибір редуктора

де Q – номінальна вага вантажу, що підіймається, маса вантажних канатів та захватного органу, Q = 10000Н; V – швидкість підйому, V=0,6м/с

hм – загальне ККД механізму, hм =0,85 [3. табл. ХХХIII.]

Заздалегідь по каталогу вибираємо електродвигун типа MTH 211-6, потужністю N=7 кВт, частотою обертання 920об/хв.

Номінальний момент на валу двигуна:

![]()

Відношення максимального моменту до номінального:

Відношення мінімального моменту до номінального:

Частота обертання барабана:

де Uп – кратність поліспасту; Uп =2;

V – швидкість підйому; V=0,5м/с;

D – діаметр барабана; D=0,6 м

dк – діаметр каната; dк =0,0225 м

Передавальне число редуктора:

По каталогу вибираємо редуктор типа Ц2-500 з сумарною міжосьовою відстанню 500 мм, передавальним числом Uр =20, значенням потужності при легкому РР N=123 кВт, оборотами n=750 об/хв, з моментом що передається редуктором МТ =5000 Нм, вал тихохідний під зубчату муфту [2. V.табл. 1.47.].

Середній момент двигуна в період пуску:

Оскільки Мп ср =3088 Н м < МТ =5000 Н м, то редуктор задовольняє умовам перевантаження двигуна.

Фактична швидкість підйому вантажу:

Статичний момент на валу двигуна при підйомі номінального вантажу:

де Sп1 – зусилля в навиваємому на барабан канаті при підйомі вантажу; Sп1 =16460 Н;

а – число гілок, навиваємих на барабан; а=2;

hм – ККД механізму підйому, що приймається залежно від вантажу, що піднімається, по експериментальному графіку; hм =0,85 [1. табл. II.1.7.]

Зусилля в канаті, звиваємому з барабана, при опусканні вантажу:

Статичний момент на валу двигуна при опусканні номінального вантажу:

Момент інерції рухомих мас механізму, приведених до валу двигуна, при підйомі вантажу:

де Jр.м . – момент інерції ротора двигуна; Jр.м. =1,172 кг м[5];

d - коефіцієнт, що враховує моменти інерції мас деталей, що обертаються повільніше, ніж вал двигуна; d=1,2 ;

m – вага вантажу, що піднімається; m=87500 Н;

Uм – загальне передавальне число механізму:

Uм =Uр ´U=20´2=40;

hм – ККД механізму підйому; hм =0,85 [1. табл. II.1.7.];

Rб – радіус барабана по центру намотуваного каната; Rб =0,31125 м

Час пуску при підйомі номінального вантажу:

w - кутова швидкість двигуна;

Час пуску при опусканні номінального вантажу:

Прискорення при пуску номінального вантажу, що піднімається:

Середньоквадратичний момент:

де Stп – сумарний час пуску протягом одного циклу; Stп =41 с

Stу – загальний час сталого руху; Stу =147 с;

b - коефіцієнт, що враховує погіршення умов охолоджування під час пауз; b=0,85

Еквівалентна потужність по нагріву:

![]()

Отже, вибраний двигун задовольняє умові нагріву (Nэ £ Nн ).

2.1.8. Розрахунок гальма

Гальмо встановлюється на швидкохідному валу редуктора. Розрахунковий гальмовий момент:

![]()

де kт – коефіцієнт запасу гальмування; kт =1,75 для легкого РР [3. табл.. 18];

Мст.т – статичний момент на валу двигуна при гальмуванні:

![]()

По каталогу вибираємо гальмо двохколодочні ТКГ-500м з найбільшим гальмовим моментом 2500 Н м, відрегульований на розрахунковий момент [2. табл. V.2.23.].

2.1.9. Вибір сполучних муфт

Виходячи з діаметру гальмового шківа між двигуном і редуктором встановлюємо втулково-пальцеву муфту МУВП з гальмівним шківом Dт =400 мм, з найбільшим моментом, що передається, 8000 Н м [2. табл.. V.2.41.].

Сполучна муфта перевіряється по номінальному моменту:

![]()

де k1 – коефіцієнт, що враховує ступінь відповідальності муфти; k1 =1,3 для механізму підйому [2. табл. V.2.36.];

k2 – коефіцієнт, що враховує умови роботи; k2 =1,2 [2. табл. V.2.37.]

![]()

Між барабаном і редуктором встановлюємо зубчату муфту. Що крутить момент, що передається муфтою:

де Smax – максимальне натягнення гілки каната;

hб – ККД барабана;

![]()

З каталогу вибираємо стандартну зубчату муфту №10 з модулем m=6мм, числом зубів z=56, шириною зуба b=40 мм, найбільшим моментом, що передається муфтою 50000 Н м [2. табл. V.2.39].

2.2. Розрахунок механізму пересування візка

2.2.1 Кінематична схема механізму пересування візка:

2.2.2. Розрахунок опіру пересування візка:

Q – номінальна маса вантажу, що піднімається, з урахуванням ваги захватного органу;

Q=35000 кг;

Gт – маса візка крана; Gт =53520 кг;

Dк – діаметр ходового колеса візка;

Dк =0,63 м, колесо двохреборне, з циліндровим профілем, ширина робочої доріжки 0,125 м [2. табл. V.2.43.];

d – діаметр цапфи:

d = (0,25 ¸ 0,30)Dк = (0,25 ¸ 0,30) 0,63 = 0,1 ¸ 0,11 = 0,102 м;

Приймаємо d=0,102 м;

f – коефіцієнт тертя в підшипниках коліс; f = 0,015; підшипник сферичний дворядний;

m - коефіцієнт тертя кочення колеса по плоскій рейці; m = 0,06; колесо із сталі [2. VI.3.2.];

kр – коефіцієнт, що враховує опір від тертя реборд коліс об рейки; kр = 1,5 [2. VI.3.3.];

Wук – опір пересуванню від ухилу;

![]()

a - розрахунковий кут підкранового шляху; a = 0,002 для шляхів, що укладаються на металевих балках;

![]() ,

,

Wв – опір пересуванню від дій вітрового навантаження;

![]() ,

,

rв – питоме вітрове навантаження;

![]() ,

,

qo – швидкісний натиск вітру на висоті 10 м;

![]()

V – швидкість вітру, V = 15 м/с;

,

,

nв – коефіцієнт, що враховує зростання швидкісного натиску залежно від висоти установки крана над поверхнею землі (води); nв = 1,32;

с – аеродинамічний коефіцієнт; с = 1,2 для коробчатих конструкцій;

b - коефіцієнт динамічності, що враховує пульсуючий характер вітрового навантаження; b = 1

![]() ,

,

F – навітряна площа конструкції візка і вантажу; F = 65 м2;

![]()

Опір пересуванню візка складає 34900 Н.

2.2.3. Потужність двигуна і вибір редуктора

Розрахунок приведеного опору пересування візка:

де Wст – статичний опір пересуванню візка;

Gт – маса кранового візка;

Q – Номінальна маса вантажу, що підіймається;

а – середнє прискорення візка при пуске, а=0,25 м/с2 ;

hм – загальне ККД механізму, hм = 0,9; [1. табл. II.1.7.]

yср – середня кратність пускового моменту, yср = 2,0;

Потужність електродвигуна складає:

Потужність двигунів механізму пересування візка складає 59,4 кВт, отже, один двигун має потужність N=14,85 кВт.

Заздалегідь по каталогу вибираємо електродвигун типа 4А160М6ОМ2, потужністю N=15 кВт, частотою обертання n=975 об/хв., w=102,5, моментом інерції ротора Jр=0,073 кг м. [5]

Частота обертання колеса візка:

Розрахункове передавальне число редуктора:

По каталогу приймаємо редуктор типа ВКН-630 з передавальним числом U=100, виконання по схемі 2. [2. табл. V.1.51.]

Фактична частота обертання колеса:

Фактична швидкість пересування візка з номінальним вантажем:

Мінімальний час пуску двигуна ненавантаженого візка:

де ап.мах – максимально допустиме прискорення ненавантаженого візка;

де j - коефіцієнт зчеплення ведучого колеса з рейкою;

j=0,12 для кранів, що працюють на відкритому повітрі [3. c. 110];

Статистичний момент опору пересуванню ненавантаженого візка, приведений до валу двигуна:

Момент інерції рухомих мас візка, приведений до валу двигуна:

де Jр.м – момент інерції ротора двигуна;

Визначимо середній пусковий момент двигуна для розгону ненавантаженого візка з умови відсутності пробуксовування привідних коліс і наявності необхідного запасу зчеплення:

Розрахункова потужність:

Для приводу механізму пересування візка остаточно вибираємо електродвигун 4А 160М6 ОМ2, з номінальнім моментом Мн = 147 Нм.

Середній пусковий момент:

![]()

Фактичний час пуску двигуна навантаженого візка:

Фактичне прискорення при розгоні ненавантаженого візка:

2.2.4 Розрахунок гальмівного моменту і вибір гальма:

При гальмуванні візка без вантажу допустиме максимальне прискорення, при якому забезпечується запас зчеплення коліс з рейками 1,2, визначається по формулі:

Час гальмування візка без вантажу виходячи з максимального допустимого прискорення:

Величина гальмівного шляху, що допускається:

Мінімальний допустимий час гальмування:

Гальмівний момент розраховується по наступній формулі:

Приймаємо колодочні гальма з гідротовкачем типа ТТ з найбільшим гальмовим моментом 100 Н м, діаметром гальмового шківа 160 мм, шириною колодки 75 мм, тип гідротовкача ТЕГ-16 з тяговим зусиллям 160 Н. Гальма регулюється на необхідний гальмовий момент [2. табл. V.2.23.].

2.3. Розрахунок механізму пересування крана

2.3.1. Кінематична схема механізму пересування перевантажувача:

2.3.2. Розрахунок опору пересуванню крана:

Q – номінальна маса вантажу, що піднімається, з урахуванням ваги захватного органу; Q=35000 кг;

Gк – маса крана з візком; Gк =430000 кг;

Dк – діаметр ходового колеса крана; Dк =0,8 м, колесо двохреборне, з циліндровим профілем, ширина робочої доріжки 0,17 м [2. табл. V.2.43.];

d – діаметр цапфи:

d = (0,2 ¸ 0,25)Dк = (0,2 ¸ 0,25) 0,8 = 0,16 ¸ 0,2 = 0,18 м;

Приймаємо d=0,18 м;

f – коефіцієнт тертя в підшипниках коліс; f = 0,015; підшипник сферичний дворядний;

m - коефіцієнт тертя кочення колеса по плоскій рейці; m = 0,06; колесо із сталі [2. VI.3.2.];

kр – коефіцієнт, що враховує опір від тертя реборд коліс об рейки; kр = 1,5 [2. VI.3.3.];

Wук – опір пересуванню від ухилу:

![]()

a - розрахунковий кут підкранового шляху; a = 0,002 для шляхів, що укладаються на металевих балках зі залізобетонним фундаментом;

![]()

Wв – опір пересуванню від дій вітрового навантаження;

![]()

rв – питоме вітрове навантаження;

![]()

qo – швидкісний натиск вітру на висоті 10 м;

![]() ,

,

V – швидкість вітру;

V = 15 м/с для регіону міста Іллічівськ;

nв – коефіцієнт, що враховує зростання швидкісного натиску залежно від висоти установки крана над поверхнею землі (води);

nв = 1,32;

с – аеродинамічний коефіцієнт;

с = 1,2 для коробчатих конструкцій;

b - коефіцієнт динамічності, що враховує пульсуючий характер вітрового навантаження;

b = 1;

![]()

F – навітряна площа конструкції крана і вантажу;

F = 270 м2 ;

![]()

Опір пересуванню крана складає 1067 кН.

2.3.3. Потужність двигуна і вибір редуктора

Розрахунок приведеного опору пересування крана:

де Wст – статичний опір пересуванню візка;

Gт – маса крана, Gт =430000 кг;

Q – Номінальна маса вантажу, що підіймається;

а – середнє прискорення крану при пуске, а=0,1 м/с2 ;

hм – загальне ККД механізму, hм = 0,9; [1. табл. II.1.7.]

yср – середня кратність пускового моменту, yср = 2,0;

Потужність електродвигуна складає:

Потужність двигунів механізму пересування крана складає 163,3 кВт, отже, один двигун має потужність N=20,4 кВт.

Заздалегідь по каталогу вибираємо електродвигун типа 4А200L8OM2, потужністю N=22 кВт, частотою обертання n=730 об/хв, w=76,41; моментом інерції ротора Jр=0,18 кг м, з номінальним моментом Мн =288 Н м [5].

Частота обертання колеса крана:

Розрахункове передавальне число редуктора:

Розрахункова потужність редуктора:

![]()

![]()

По каталогу приймаємо редуктор типа ВКН - 630 з передавальним числом U=125, виконання по схемі 2 [2. табл. V.1.51.].

Фактична частота обертання колеса:

Фактична швидкість пересування крана з номінальним вантажем:

Мінімальний час пуску двигуна ненавантаженого крана:

де ап.мах – максимально допустиме прискорення ненавантаженого крана;

де j - коефіцієнт зчеплення ведучого колеса з рейкою;

j=0,12 для кранів, що працюють на відкритому повітрі [3. c. 110];

Статистичний момент опору пересуванню ненавантаженого крана, приведений до валу двигуна:

Момент інерції рухомих мас крана, приведений до валу двигуна:

де Jр.м – момент інерції ротора двигуна;

Визначимо середній пусковий момент двигуна для розгону ненавантаженого крана з умови відсутності пробуксування привідних коліс і наявності необхідного запасу зчеплення:

Розрахункова потужність:

Для приводу механізму пересування візка остаточно вибираємо електродвигун 4А 200L8 ОМ2.

Середній пусковий момент:

![]()

Фактичний час пуску двигуна навантаженого крана:

Фактичне прискорення при розгоні ненавантаженого крана:

2.3.4. Розрахунок гальмового моменту і вибір гальма

При гальмуванні крана без вантажу допустиме максимальне прискорення, при якому забезпечується запас зчеплення коліс з рейками 1,2, визначається по формулі:

Час гальмування крана без вантажу виходячи з максимального допустимого прискорення:

Величина гальмового шляху, що допускається:

Мінімальний допустимий час гальмування:

Гальмовий момент розраховується по наступній формулі:

Приймаємо колодочні гальма з гідротовкачем типу ТТ з найбільшим гальмовим моментом 200 Н м, діаметром гальмового шківа 200 мм, шириною колодки 95 мм, тип гідротовкача ТЕГ-25 з тяговим зусиллям 250 Н. Гальма регулюється на необхідний гальмовий момент [2. табл. V.2.23.].

Похожие работы

-

Розрахунок рами методом сил

Міністерство освіти і науки України Полтавський національний технічний університет імені Юрія Кондратюка Факультет будівельний Кафедра будівельної механіки

-

Розрахунок нерозрізної балки

Міністерство освіти і науки України Полтавський національний технічний університет імені Юрія Кондратюка Кафедра опору матеріалів Розрахунково-графічна робота № 5

-

Розрахунок стрижневої системи зі скінченним числом ступенів свободи на вільні та вимушені коливання

Міністерство освіти і науки України Полтавський національний технічний університет імені Юрія Кондратюка Факультет будівельний Кафедра будівельної механіки

-

Водопостачання і каналізація житлового будинку

Міністерство освіти України Донбаська Національна Академія Будівництва та Архітектури Кафедра "Водопостачання і каналізація" Пояснювальна записка до курсового проекту

-

Зведення будівлі з внутрішнім монолітним залізобетонним каркасом та зовнішніми цегляними стінами

Схема й розміри будівлі, що планується. Розрахунок обсягів і трудомісткості основних видів робіт. Визначення нормативної потреби в матеріалах, вибір вантажозахватних пристроїв і тари. Розробка календарного графіку, проведення робіт з цегляної кладки стін.

-

Водопостачання та водовідведення

Облаштування системи внутрішнього водопроводу із сталевих водогазопровідних оцинкованих або неоцинкованих труб. Прокладання стояків у місцях розташування санітарних приладів. Розрахунок та схема внутрішнього профілю дворової каналізації житлового будинку.

-

Зведення середнього залізобетонного мосту через суходіл

Продуктивність автомобіля-самоскида при транспортуванні цементного розчину із заводу залізобетонних виробів. Зняття рослинного шару ґрунту бульдозером Caterpillar. Улаштування щитової дерев’яної опалубки. Улаштування арматурних каркасів в опалубку опори.

-

Розрахунок двошарнірної арки методом сил

Методика розрахунку двошарнірної арки із постійними жорсткостями. Кінематичний аналіз і визначення кількості невідомих методу сил. Вибір основної системи методу сил, запис канонічного рівняння. Побудова і перевірка епюр внутрішніх зусиль для заданої арки.

-

Планування міст

Розрахунок та планувальне рішення території житлового кварталу та установ громадського обслуговування м. Полтава. Планувальне рішення та визначення площі території машинобудівного заводу: передзаводської, промислової, підсобно-допоміжної, складської зони.

-

Розрахунок рами методом переміщень

Кінематичний аналіз заданої системи та визначення кількості невідомих методу переміщень. Визначення елементів матриці коефіцієнтів і вектора вільних членів канонічних рівнянь методу переміщень. Побудова епюр внутрішніх зусиль та деформованої схеми рами.