Название: Цилиндрический червячный редуктор

Вид работы: курсовая работа

Рубрика: Промышленность и производство

Размер файла: 286.84 Kb

Скачать файл: referat.me-299117.docx

Краткое описание работы: Кинематический и энергетический расчет привода ленточного конвейера. Расчет зубчатой и червячной передач; валов редуктора, вала-шестерни, промежуточного вала, выбор подшипников и шпонок. Конструирование корпусных деталей. Смазка и смазочные устройства.

Цилиндрический червячный редуктор

Задание

Спроектировать привод к ленточному конвейеру по схеме 1. окружное усилие на барабане F= 5 кН, окружная скорость барабана V= 0,7 м/с, диаметр барабана D= 475 мм. Срок службы привода 5 лет.

Глава I

Кинематический расчет привода

Кинематический и энергетический расчет привода машины заключается в выборе кинематической схемы привода, подборе электродвигателя, определении угловых скоростей и крутящих моментов на валах.

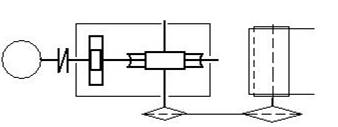

Схема привода ленточного конвейера

Схема 1.

Определим требуемую мощность электродвигателя:

Рэ.тр

=![]() ,

,

где h - общий КПД привода, Рвых

=![]() - мощность на выходном валу.

- мощность на выходном валу.

Общий КПД привода определяется, как произведение КПД отдельных звеньев кинематической цепи:

![]() .

.

Для данного редуктора ![]() , где

, где ![]() - КПД зубчатой передачи цилиндрической,

- КПД зубчатой передачи цилиндрической, ![]() - КПД цепной передачи,

- КПД цепной передачи, ![]() - КПД соединительной муфты,

- КПД соединительной муфты, ![]() - КПД пары подшипников,

- КПД пары подшипников, ![]() - КПД червячной передачи.

- КПД червячной передачи.

Имеем

![]() ;

;

Рэ.тр

=![]() Вт.

Вт.

На основе требуемой мощности по каталогу выбираем электродвигатель с номинальной мощностью

Рэ ³Рэ.тр ,

Рэ =5,5 кВт, выбранный двигатель 112М4, для которого nном =1445 об/мин, nсинх =1500 об/мин.

Определяем требуемую частоту вращения вала на входе в исполнительный механизм:

nвых

=![]() об/мин,

об/мин,

Uтр.ред

=![]()

Определяем передаточное отношение привода согласно заданной схемы с учетом требований стандартов:

Uзцп =2; Uцп =2,1.

Uчп

=![]() .

.

С учетом рекомендуемых значений передаточных чисел округляем Uчп до стандартного:

![]()

Определим фактическое значение передаточного числа привода:

![]()

![]()

Разница между требуемой и фактической скоростями вращения входного вала в исполнительный механизм не должна превышать 3%:

Dw= ´100%£3%,

´100%£3%,

что равнозначно

DU= ´100%£3%

´100%£3%

DU=![]() ´100%=2,27 %.

´100%=2,27 %.

Определим крутящие моменты на валах привода и угловые скорости их вращения:

![]() (1/с);

(1/с);![]() (Нм);

(Нм);

![]() (1/с);

(1/с);

![]() (Нм);

(Нм);

![]() (1/с);

(1/с);

![]() (Нм);

(Нм);

![]() (1/с);

(1/с);

![]() (Нм);

(Нм);

Глава II

Расчет зубчатых зацеплений

Расчет зубчатой передачи цилиндрической

Исходные данные: U=2; M2 =66 Hм; w2 =75,5 1/c; Lh =21900ч.

1. Выбор материала.[1,стр. 9-10]

Колесо: сталь 40ХН; термообработка - улучшение, НВ 269…302; sт =750МПа.

Шестерня: сталь 40ХН; термообработка - улучшение и закалка ТВЧ, HRC 48…53, sт =750МПа.

2. Допускаемые контактные напряжения и напряжения изгиба.[1,стр. 10-11]

[s]H

=KHL

[s]H0

; [s]F

=KFL

[s]F0

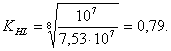

; KHL

= ; KFL

=

; KFL

=![]() ;

;

для колеса

![]() =

=![]() ; HBср

=0,5(269+302)=285;

; HBср

=0,5(269+302)=285; ![]() ;

;

для шестерни

![]() ; HRCср

=0,5(48+53)=50,5;

; HRCср

=0,5(48+53)=50,5; ![]() ;

;

Коэффициенты долговечности:

![]() =

= =0,54;

=0,54; ![]() =

= =0,41;

=0,41; ![]() =

= =0,61;

=0,61; ![]() =

= =0,5;

=0,5;

Допускаемые контактные напряжения и напряжения изгиба, соответствующие числу циклов ![]() и

и ![]() :

:

для колеса

![]() ;

; ![]() ;

;

для шестерни

![]()

![]()

Допускаемые контактные напряжения и напряжения изгиба с учетом времени работы передачи:

для колеса

![]()

![]()

для шестерни

![]()

![]()

![]()

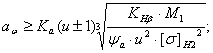

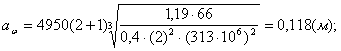

3. Межосевое расстояние.[1,стр. 11-13]

![]() - для прямозубых колес;

- для прямозубых колес;

![]()

![]()

![]()

![]() =120 мм – по стандарту.

=120 мм – по стандарту.

4. Предварительные размеры колеса.[1,стр. 13]

Делительный диаметр

![]()

ширина

![]()

5. Модуль передачи.

![]()

![]()

6. Суммарное число и угол наклона зубьев.[1,стр. 13-14]

![]() ;

;![]()

7. Число зубьев колеса и шестерни.[1,стр. 14]

![]()

![]()

![]()

8. Фактическое передаточное число.[1,стр. 14]

![]()

![]() что в пределах нормы.

что в пределах нормы.

9. Диаметры колес.[1,стр. 14]

Делительные диаметры: ![]()

![]()

Диаметры окружностей вершин ![]() и впадин

и впадин ![]() зубьев:

зубьев:

![]()

![]()

![]()

![]()

10. Пригодность заготовок колес.[1,стр. 14]

![]()

![]()

![]()

![]()

![]()

![]()

![]()

11.Силы в зацеплении.[1,стр. 15]

Окружная сила ![]() радиальная сила

радиальная сила ![]() осевая сила

осевая сила ![]()

12. Проверка зубьев колес по напряжениям изгиба.[1,стр. 15-16]

в зубьях колеса

![]()

![]()

![]()

![]()

![]()

![]()

![]()

что меньше ![]()

в зубьях шестерни

![]()

![]()

![]() что меньше

что меньше ![]()

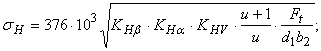

13. Проверка зубьев колес по контактным напряжениям.[1,стр. 16]

![]()

![]()

![]()

![]()

что меньше ![]()

Расчет червячной передачи

Исходные данные: U=12,5; M3 =613 Hм; w3 =6 1/c; Lh =21900 ч.

1. Выбор материала червяка и колеса.

Для червяка берем сталь 45 с термообработкой, вариант – улучшение и закал ТВЧ 45...50. Витки шлифованные и полированные.

Для выбора материала колеса определим ориентированную скорость скольжения

![]() м/с.

м/с.

Для колеса выбираем бронзу Бр. ОФ10-1 (![]() м/с), отливка в металлическую форму. Механические характеристики:

м/с), отливка в металлическую форму. Механические характеристики: ![]() МПа,

МПа, ![]() МПа.

МПа.

2. Напряжения, которые допускаются.

Бронза, которую мы избрали, относится к материалам І группы.

Контактное напряжение, которое допускается,

![]() .

.

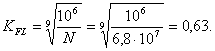

Коэффициент долговечности

Общее число циклов изменения напряжений

![]()

Коэффициент ![]()

Исходное контактное напряжение, которое допускается,

![]() МПа.

МПа.

Контактное напряжение, которое допускается,

![]() МПа.

МПа.

Напряжение изгиба, который допускается,

![]()

Коэффициент долговечности

Исходное напряжение изгиба, который допускается,

![]() МПа.

МПа.

Напряжение изгиба, который допускается,

![]() МПа.

МПа.

3. Межосевое расстояние.

м.

м.

Берем ![]() мм, после округления его в большую сторону.

мм, после округления его в большую сторону.

4. Подбор основных параметров передачи.

Число витков червяка ![]() число зубьев колеса

число зубьев колеса ![]()

Модуль передачи

![]() мм.

мм.

Ближайшее стандартное значение ![]() мм.

мм.

Коэффициент диаметра червяка

![]()

Минимальное значение ![]()

Коэффициент сдвига инструмента

![]() .

.

5. Геометрические размеры червяка и колеса.

Делительный диаметр червяка ![]() мм.

мм.

Диаметр вершин витков ![]() мм.

мм.

Диаметр впадин ![]() мм.

мм.

Длина нарезанной части ![]() мм.

мм.

Так как витки шлифуют, то окончательно ![]() мм.

мм.

Диаметр делительной окружности колеса ![]() мм.

мм.

Диаметр окружности вершин зубьев ![]() мм.

мм.

Диаметр колеса наибольший ![]() мм.

мм.

Ширина венца ![]() мм.

мм.

6. Проверочный расчет передачи на прочность.

Для ![]() и

и ![]() угол

угол ![]() . Угловая скорость червяка

. Угловая скорость червяка ![]() с-1

. окружная скорость червяка

с-1

. окружная скорость червяка ![]() м/с. Скорость скольжения

м/с. Скорость скольжения ![]() м/с. Коэффициент

м/с. Коэффициент ![]() Контактное напряжение, которое допускается,

Контактное напряжение, которое допускается, ![]() МПа.

МПа.

Окружная скорость колеса ![]() м/с. Поэтому коеффициент

м/с. Поэтому коеффициент ![]() .

.

Расчетное напряжение

МПа,

МПа,

что меньше допустимого.

7. КПД передачи.

Угол трения ![]() .

.

![]()

8. Силы в зацеплении.

Окружная сила на колесе и осевая сила на червяке

![]() Н.

Н.

Окружная сила на червяке и осевая сила на колесе

![]() Н.

Н.

Радиальная сила

![]() Н.

Н.

9. Проверка зубьев колеса по напряжениям изгиба.

Эквивалентное число зубьев ![]() . Коэффициент

. Коэффициент ![]() . Окружная скорость колеса

. Окружная скорость колеса ![]() м/с. Поэтому коефициент нагрузки

м/с. Поэтому коефициент нагрузки ![]() .

.

Расчетное напряжение изгиба

![]() МПа.

МПа.

10. Тепловой расчет.

Мощность на червяке

![]() Вт.

Вт.

Поверхность охлаждения корпуса ![]() м2

. Коэффициент

м2

. Коэффициент ![]() . Тога температура масла

. Тога температура масла

![]()

что есть допустимым, так как ![]()

Глава III

Расчет и проектирование валов

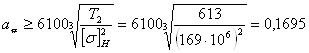

1. Тихоходный вал редуктора

Исходные данные: Т2 =613 Hм; d2 =250 мм; b=80 мм.

1.1. Выбор материала: сталь 40ХН, НВ 240…270, ![]()

![]()

![]()

![]()

![]()

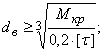

1.2. Предварительный расчет. Минимальный диаметр вала из условия прочности на кручение:

![]()

![]()

![]() по стандарту

по стандарту ![]()

1.3. Проектный расчет.

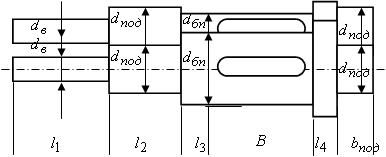

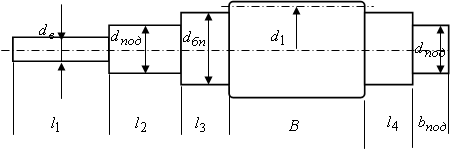

а) схема и размеры вала (рис. 2).

![]()

![]()

![]()

![]() выбираем подшипник 7311

выбираем подшипник 7311 ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 2. Схема и размеры вала.

б) силы, которые действуют на вал: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() А В

А В

Рис. 3. Силы, действующие на вал, и реакции опор.

![]()

![]()

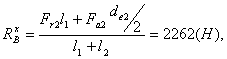

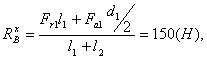

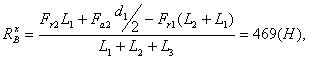

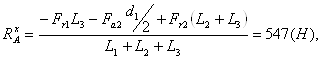

в) реакции опор:

- плоскость XY.

![]()

![]()

![]()

![]()

![]()

![]()

- плоскость XZ.

![]()

![]()

![]()

![]()

![]()

![]()

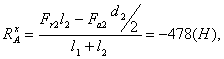

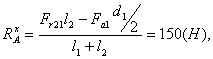

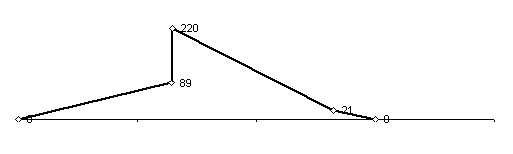

г) эпюры моментов (рис. 4):

- плоскость XY (изгибающие моменты).

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

y1 y2

![]()

![]()

![]()

A B

![]()

![]()

![]()

![]()

![]()

![]()

y1 y2

A B

Рис. 4. Изгибающие моменты, действующие на вал.

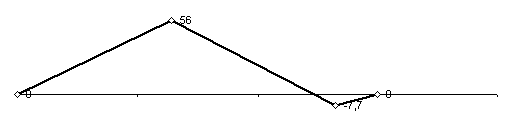

- плоскость XZ (изгибающие моменты).

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

- суммарный эпюр:

![]()

![]()

![]()

![]()

![]()

- эпюр крутящих моментов: ![]()

613

613

![]()

![]()

![]()

![]()

![]()

![]() l1

l

2

l1

l

2

![]()

![]() A B

A B

1.4. Проверочный расчет.

а) коэффициент запаса прочности по нормальным напряжениям.

![]()

![]()

![]()

![]()

-граница выносливости в опасном сечении,

![]()

- коэффициент концентрации напряжений для опасного сечения,

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

б) коэффициент запаса прочности по крутящим напряжениям.

![]()

![]()

- граница выносливости в опасном сечении,

![]()

![]() ;

; ![]()

![]()

![]()

![]()

![]()

![]()

![]()

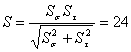

в) эквивалентный коэффициент запаса прочности.

,

,

что большее [S]= 1,3......…2,1

2. Вал-шестерня

Исходные данные: Т1 =35 Hм; d1 =80 мм; b=48 мм.

2.1. Выбор материала сталь 40ХН, НВ 240…270,![]()

![]()

![]()

![]()

![]()

2.2. Предварительный расчет. Минимальный диаметр вала из условия прочности на кручение:

![]()

![]()

![]()

по стандарту ![]()

2.3. Проектный расчет.

а) схема и размеры вала (рис. 5).

![]()

![]()

![]()

![]() выбираем подшипник 7306

выбираем подшипник 7306 ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис. 5. Схема и размеры вала.

б) силы, которые действуют на вал: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() А В

А В

Рис. 6. Силы, действующие на вал, и реакции опор.

![]()

![]()

в) реакции опор:

- плоскость XY.

![]()

![]()

![]()

![]()

![]()

![]()

- плоскость XZ.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

y1 y2

![]()

![]()

![]()

A B

![]()

![]()

![]()

![]()

![]()

![]()

y1 y2

A B

Рис. 7. Изгибающие моменты, действующие на вал.

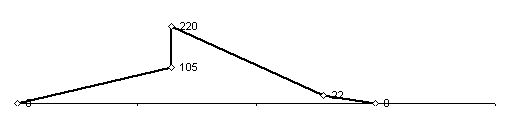

г) эпюры моментов (рис. 7):

- плоскость XY (изгибающие моменты).

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

- плоскость XZ (изгибающие моменты).

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

- суммарный эпюр:

![]()

![]()

![]()

![]()

![]()

- эпюр крутящих моментов: ![]()

35

35

![]()

![]()

![]()

![]()

![]()

![]() l1

l

2

l1

l

2

![]()

![]() A B

A B

2.4. Проверочный расчет.

а) коэффициент запаса прочности по нормальных напряжениям.

![]()

![]()

![]()

![]()

-граница выносливости в опасном сечении,

![]()

- коэффициент концентрации напряжений для опасного сечения,

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

б) коэффициент запаса прочности по крутящим напряжениям.

![]()

![]()

- граница выносливости в опасном сечении,

![]()

![]() ;

; ![]()

![]()

![]()

![]()

![]()

![]()

![]()

в) эквивалентный коэффициент запаса прочности.

что большее [S]= 1,3.....…2,1

что большее [S]= 1,3.....…2,1

3. Промежуточный вал

Исходные данные: Mкр

=66 Hм; d2

=160мм; b=48мм, ![]() мм, B=155 мм.

мм, B=155 мм.

1. Выбор материала [1,стр. 125]: сталь 40ХН, НВ 240…270, ![]()

![]()

![]()

![]()

![]()

2. Предварительный расчет. Минимальный диаметр вала из условия прочности на кручение

![]()

![]() по стандарту

по стандарту ![]()

3. Проектный расчет

а) схема и размеры вала

![]() выбираем подшипник 7307,

выбираем подшипник 7307, ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

б) силы, действующие на вал. ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() А В

А В

![]()

![]()

![]()

![]()

![]()

![]()

![]()

в) реакции опор:

-XY

![]()

![]()

![]()

![]()

![]()

![]()

-XZ

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

y1 y2

![]()

![]()

![]()

A B

![]()

![]()

![]()

![]()

![]()

![]()

y1 y2

A B

г) эпюры моментов:

-XY(изгибающие моменты)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

-XZ(изгибающие моменты)

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

-суммарный эпюр

![]()

![]()

![]()

![]()

![]()

-эпюр крутящих моментов ![]()

66

66

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() A B

A B

4. Проверочный расчет[1,стр. 124-129]

а) коэффициент запаса прочности по нормальным напряжениям

![]()

![]()

![]()

![]()

-предел выносливости в опасном сечении, ![]() - коэффициент концентрации напряжений для опасного сечения,

- коэффициент концентрации напряжений для опасного сечения,

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

б) коэффициент запаса прочности по крутящим напряжениям

![]()

![]()

- предел выносливости в опасном сечении,

![]()

![]() ;

; ![]()

![]()

![]()

![]()

![]()

![]()

![]()

в) эквивалентный коэффициент запаса прочности

что больше [S]= 1,3…2,1.

что больше [S]= 1,3…2,1.

Глава ІV

Выбор и расчет подшипников

1. Вал-шестерня.

Подшипник 7306: ![]()

![]()

![]() 1/c;

1/c;![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

подшипник подходит.

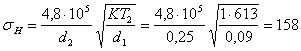

2. Тихоходный вал.

Подшипник 7311: ![]()

![]()

![]() 1/c;

1/c;![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

подшипник подходит.

3. Промежуточный вал.

Подшипник 7307: ![]()

![]()

![]() 1/c;

1/c;![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

подшипник подходит.

Глава V

Выбор и расчет шпонок.

1. Тихоходный вал.

а) ![]()

![]()

![]()

б) ![]()

![]()

![]()

2. Вал-шестерня.

![]()

![]()

![]()

3. Промежуточный вал.

![]()

![]()

![]()

Глава VI

Конструирование и расчет корпусных деталей

[1,стр. 34-35; 3,стр. 210-223]

Толщина стенки корпуса ![]() наибольшее расстояние между внешними поверхностями деталей передач

наибольшее расстояние между внешними поверхностями деталей передач ![]() расстояние между поверхностями стенок корпуса и поверхностями вращающихся колес

расстояние между поверхностями стенок корпуса и поверхностями вращающихся колес ![]() расстояние между дном корпуса и поверхностью колес

расстояние между дном корпуса и поверхностью колес ![]()

Толщина пояса основания корпуса и крышки ![]() толщина ребер

толщина ребер ![]() диаметр фундаментных болтов

диаметр фундаментных болтов ![]() диаметр болтов у подшипников

диаметр болтов у подшипников ![]() диаметр болтов, соединяющих корпус с крышкой

диаметр болтов, соединяющих корпус с крышкой ![]() расстояние от наружней стенки корпуса до оси болтов С1

и С2

по [3,стр. 221] -

расстояние от наружней стенки корпуса до оси болтов С1

и С2

по [3,стр. 221] -![]() (у подшипников для d1

), -

(у подшипников для d1

), - ![]() (для d2

); толщина нижнего пояса корпуса

(для d2

); толщина нижнего пояса корпуса ![]()

Глава VII

Смазка и смазочные устройства

[1,стр. 129-132]

Окружная скорость тихоходного колеса ![]()

![]()

Вязкость масла ![]() сорт масла И-40 А ГОСТ 20799-88; глубина погружения колеса в масляную ванну

сорт масла И-40 А ГОСТ 20799-88; глубина погружения колеса в масляную ванну ![]()

Литература.

1. Дунаев П.Ф. Леликов О.П. Детали машин. Курсовое проектирование. - Г.: Высш.шк., 1984.-336с.

2. Цехнович Л.И. Петриченко И.П. Атлас конструкций редукторов. - К.: Высш.шк., 1979.-80с.

3. Боков К.Н. Ицкович Г.М. и др. Курсовое проектирование деталей машин. - Г.: Машгиз., 1958.-501с.

Похожие работы

-

Кинематический расчет привода ленточного конвейера и расчет червячной передачи

Кинематическая схема привода ленточного конвейера. Кинематический расчет электродвигателя. Определение требуемуй мощности электродвигателя, результатов кинематических расчетов на валах, угловой скорости вала двигателя. Расчет зубчатых колес редуктора.

-

Проектирование привода ленточного конвейера

Проведение выбора электродвигателя, материалов шестерен и колес, смазки, муфт, определение допускаемых напряжений. Расчет тихоходной и быстроходной ступеней редуктора, ведомого и ведущего валов, подшипников. Проверка прочности шпоночных соединений.

-

Конструирование электропривода 2

Схема привода Привод состоит : 1- Электродвигатель 2- Ременная передача 3- Редуктор конический одноступенчатый 4- Муфта 5- Барабан конвейера Исходные данные:

-

Привод конвейера

Министерство образования и науки Российской Федерации Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования

-

Структура и принцип работы механизма

Определение передаточного отношения и разбиение его по ступеням, окружных и угловых скоростей зубчатых колес и крутящих моментов на валах с учетом КПД. Материал и термообработка зубчатых колес. Кинематический и геометрический расчет зубчатой передачи.

-

Расчет привода ленточного конвейера

Проектирование привода ленточного конвейера по окружной скорости и усилию, диаметру барабана исполнительного органа. Параметры режима работы, срок службы и кратковременные пиковые перегрузки. Выбор электродвигателя, редуктора и компенсирующей муфты.

-

Разработка цилиндрического редуктора для привода станции

Кинематический и эмпирический расчёт привода станции. Расчет валов редуктора, выбор подшипников и электрического двигателя. Расчет шпонок и подбор муфты. Определение размеров корпусных деталей, кожухов и рамы. Описание сборки основных узлов привода.

-

Привод ленточного конвейера

Описание привода ленточного конвейера. Подбор электродвигателя. Расчет передач. Ориентировочный расчёт валов, подбор подшипников. Первая эскизная компоновка редуктора. Конструирование зубчатых колёс и валов. Схема нагружения валов в пространстве.

-

Привод ленточного конвейера

Энергетический и кинематический расчеты привода. Расчет редуктора. Выбор материалов и расчет допускаемых напряжений для зубчатых передач. Расчет геометрии передачи тихоходной ступени. Проверочный расчет тихоходного вала. Смазка редуктора. Выбор муфт.

-

Конструирование узлов и деталей машин

Применение и виды транспортеров. Кинематический, проектировочный, уточнённый расчёт валов и параметров корпуса редуктора, подшипников, шпонок. Применение картерной смазки трущихся поверхностей деталей. Выбор, расчёт фундаментных болтов, швеллера и муфты.