Название: Расчет шарнирно-рычажных механизмов

Вид работы: курсовая работа

Рубрика: Промышленность и производство

Размер файла: 590.47 Kb

Скачать файл: referat.me-299587.docx

Краткое описание работы: 1. Структурный анализ главного механизма рис.1 1.1 Кинематическая схема главного механизма (рис. 1) По формуле Чебышева определим число степеней подвижности механизма:

Расчет шарнирно-рычажных механизмов

Расчет шарнирно-рычажных механизмов

1. Структурный анализ главного механизма

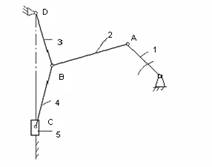

рис.1

1.1 Кинематическая схема главного механизма (рис. 1)

По формуле Чебышева определим число степеней подвижности механизма:

W = 3n-2p5 -p4 =3*5-2*7-0 = 1,

где 5 = n – число подвижных звеньев;

p5 =7 – число кинематических пар 5-го класса; 0= p4 –

число кинематических пар 4-го класса.

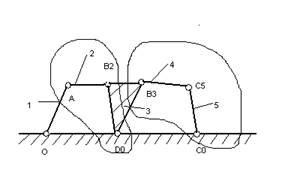

1.2 Построение структурной схемы механизма (рис. 2)

рис. 2

Выделим структурные группы (рис. 3):

рис 3

группа из звеньев 4 и 5, первая в порядке образования механизма; группа из звеньев 2 и 3, вторая в порядке образования механизма; 1-й класс по Баранову; 2-й порядок. 2-й класс по Артоболевскому.

2. Кинематическое исследование главного механизма

2.1 Определение масштаба длин

Для построения планов положения механизма необходимо определить масштаб длин по формуле:

![]() м/мм,

м/мм,

где lOA = 0,044 м – истинная длина кривошипа (звено 1); 44 = ОА мм – отрезок, изображающий на кинематической схеме длину кривошипа (задан призвольно).

Длины отрезков на чертеже:

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

2.2 Построение кинематической схемы главного механизма

В масштабе ![]() м/мм, строим кинематическую схему главного механизма в восьми положениях с общей точкой О, включая положения, где ползун 5 занимает крайнее верхнее и нижнее положения (прил. А, лист 1), разделив

м/мм, строим кинематическую схему главного механизма в восьми положениях с общей точкой О, включая положения, где ползун 5 занимает крайнее верхнее и нижнее положения (прил. А, лист 1), разделив

φрх =195о и φхх =165о на 4 части каждый.

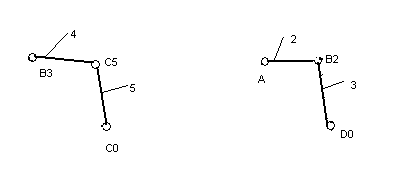

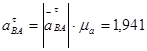

2.3 Построение планов скоростей

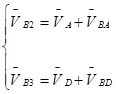

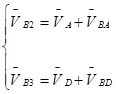

Запишем векторные уравнения для построения планов скоростей структурных групп:

а ) группа 2 – 3

(2.1)![]()

где VD =0, так как точка неподвижна,

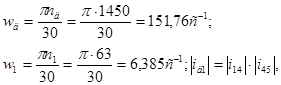

VА

=ω1*

lОА

=6,385*

0,044=0,28094 м/с, VВА

⊥ВA, VВ

D

⊥ВD, VВ3

=VВ2

, ω1

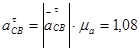

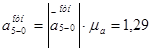

=![]() =

=![]() =6,385 с-1

=6,385 с-1

Масштабный коэффициент для построения планов скоростей определяем по формуле:

![]() м/с*

мм,

м/с*

мм,

где 40 мм – отрезок, изображающий на плане скоростей величину скорости т.А (задан призвольно).

Из плана скоростей находим:

![]() м/с;

м/с;

![]() м/с;

м/с;

![]() м/с;

м/с;

![]() м/с;

м/с;

![]() с-1

;

с-1

;

![]() с-1

;

с-1

;

Длины отрезков as2 и ds3 на планах скоростей находим из пропорций:

;

;  ;

;

б) группа 4 – 5

![]()

(2.2)

где VC 0 =0, V5-0 ׀׀у, VCB ⊥СВ.

Из плана скоростей находим:

![]() , м/с;

, м/с;

![]() , м/с;

, м/с;

![]() , с-1

;

, с-1

;

![]() м/с;

м/с;

Длину отрезка bs4 на планах скоростей находим из пропорции:

.

.

Результаты вычислений сводим в таблицу 1

Таблица 1

Положе ние |

Рабочий ход | |||||||||

| VBA | VBD | ω2 | ω3 | VS2 | VS3 | ω4 | VS4 | V5-0 | VCB | |

| 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 1 | 0,3255 | 0,182 | 1,904 | 1,04 | 0,203 | 0,0917 | 1,04 | 0,175 | 0,21 | 0,182 |

| 2 | 0,147 | 0,238 | 0,86 | 1,36 | 0,266 | 0,13728 | 1,36 | 0,21 | 0,105 | 0,266 |

| 3 | 0,147 | 0,2744 | 0,86 | 1,568 | 0,2625 | 0,138 | 1,56 | 0,1435 | 0,105 | 0,238 |

| Холостой ход | ||||||||||

| 4 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 5 | 0,245 | 0,231 | 1,433 | 1,32 | 0,2436 | 0,11616 | 1,312 | 0,1316 | 0,0875 | 0,2296 |

| 6 | 0,147 | 0,3395 | 0,86 | 1,94 | 0,2905 | 0,17072 | 1,92 | 0,2485 | 0,252 | 0,336 |

| 7 | 0,0315 | 0,2555 | 0,184 | 1,46 | 0,2065 | 0,12672 | 1,44 | 0,2345 | 0,28 | 0,252 |

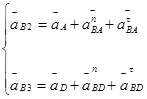

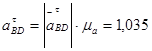

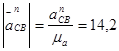

2.3. Построение планов ускорений.

Запишем векторные уравнения для построения плана ускорений структурных групп для положения №3 механизма:

а)группа 2 – 3

![]()

(2.3)

где аD

=0, так как точка D неподвижна, ![]() м/с2

,

м/с2

, ![]() м/с2

,

м/с2

, ![]() м/с2

,

м/с2

, ![]() ,

, ![]() .

.

Масштабный коэффициент для построения плана ускорений определяем по формуле:

![]() м/с2

*

мм,

м/с2

*

мм,

где 60 мм – отрезок, изображающий на плане ускорений величину ускорения т.А (задан призвольно).

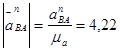

Длины отрезков на плане ускорений:

мм,

мм,

мм.

мм.

Из плана ускорений находим:

м/с2

м/с2

м/с2

м/с2

![]() м/с2

м/с2

![]() м/с2

м/с2

![]() м/с2

.

м/с2

.

Длины отрезков as2 и ds3 на планах скоростей находим из пропорций:

;

;  ;

;

Угловые ускорения звеньев определяем по формулам:

![]() с-2

;

с-2

;

![]() с-2

;

с-2

;

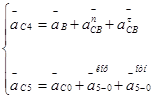

б)группа 4 – 5

где аС0

=0, так как точка С0

неподвижна; ![]() , так как звено 5 совершает поступательное движение, ω5

=0

, так как звено 5 совершает поступательное движение, ω5

=0

![]() м/с2

;

м/с2

; ![]() ,

, ![]() .

.

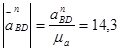

Длины отрезков на плане ускорений:

мм.

мм.

Из плана ускорений находим:

м/с2

м/с2

м/с2

м/с2

![]() м/с2

.

м/с2

.

Длину отрезка bs4 на плане ускорений находим из пропорции:

.

.

Угловое ускорение звена 4 определяем по формуле:

![]() с-2

;

с-2

;

3. АНАЛИЗ И СИНТЕЗ ЗУБЧАТОГО МЕХАНИЗМА

3.1 Кинематическая схема зубчатой передачи

Исходные данные:

![]()

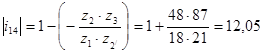

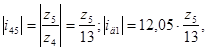

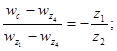

3.2 Общее передаточное отношение зубчатой передачи

Определим общее передаточное отношение зубчатой передачи и число зубьев ![]() .

.

![]()

где

где  -

-

передаточное отношение планетарного механизма;

отсюда ![]() ,

,

округляем до целого ![]()

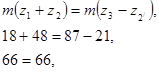

Проверим для планетарной передачи условия:

· соосности:

· соседства: ![]()

где![]() – число блоков саттелитов (задаётся);

– число блоков саттелитов (задаётся); ![]() - коэффициент высоты головки зуба.

- коэффициент высоты головки зуба.

![]()

![]()

· сборки: ![]()

где Q – любое целое число; L – наименьший общий делитель чисел ![]() и

и ![]() , в моём случае L=3.

, в моём случае L=3.

![]()

Условие сборки выполняется.

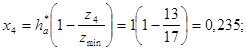

3.3 Синтез зубчатого зацепления

Зубчатое зацепление состоит из колёс ![]() Считаем, что зубчатые колёса – прямозубые эвольвентные цилиндрические, нарезанные стандартным реечным инструментом.

Считаем, что зубчатые колёса – прямозубые эвольвентные цилиндрические, нарезанные стандартным реечным инструментом.

3.3.1. Определяем:

· коэффициенты смещения реечного инструмента из условия устранения подреза:

для колеса ![]()

для колеса ![]()

![]() так как

так как ![]()

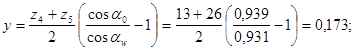

· угол эксплуатационного зацепления ![]()

![]()

По значению ![]() найдём угол

найдём угол ![]()

· коэффициент воспринимаемого смещения

· коэффициент уравнительного смещения

![]()

· радиальный зазор

![]()

(![]() - коэффициент радиального зазора);

- коэффициент радиального зазора);

· межосевое расстояние

![]()

· радиусы делительных окружностей

![]()

![]()

· радиусы основных окружностей

· радиусы начальных окружностей

(проверка: ![]()

![]()

![]() );

);

· радиусы окружностей впадин

![]()

![]()

где ![]() - коэффициент высоты головки;

- коэффициент высоты головки;

· радиусы окружностей вершин

![]()

![]()

проверка:![]()

![]()

· толщину зубьев по делительной окружности

![]()

![]()

· шаг зацепления по делительной окружности

![]()

3.3.2. Расчёт значений коэффициентов относительного удельного скольжения зубьев произведён по формулам:

![]()

![]()

где ![]()

![]()

![]() и

и ![]() - отрезки, взятые по линии зацепления от точек

- отрезки, взятые по линии зацепления от точек ![]() и

и ![]() соответственно;

соответственно; ![]() .

.

Результаты расчётов сведены в таблицу.

| 0 | 30,75 | 61,5 | 92,25 | 123 | 164 | 205 | 246 | 287 | 328 | 369 | |

| -4,5 | -1,5 | -0,5 | 0 | 0,375 | 0,6 | 0,75 | 0,857 | 0,9375 | 1 | ||

| 1,0 | 0,815 | 0,6 | 0,333 | 0 | -0,6 | -1,5 | -3 | -6 | -15 |

По полученным значениям ![]() и

и ![]() построены графики изменения

построены графики изменения ![]() и

и ![]() .

.

3.3.3. Коэффициент перекрытия

![]()

где (ab) – длина активной части линии зацепления.

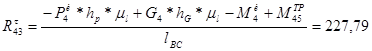

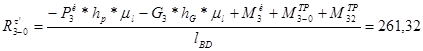

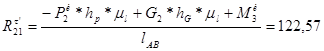

4. Силовой расчет главного механизма

Силовой расчет проведен для положения механизма №3(лист 3).

группа 4 – 5

• силы тяжести звеньев:

G4 = m4* g=353,16 Н;

G5 = m5* g=392,4 Н;

• силу производственного сопротивления по графику (лист 1):

Рпс =7000 Н;

• силы и моменты сил инерции звеньев:

![]() = m4*

аs

4

=38,34 Н;

= m4*

аs

4

=38,34 Н;

![]() = m5*

аs

5

=51,6 Н;

= m5*

аs

5

=51,6 Н;

![]() Н/м;

Н/м;

1) ![]() -? ,

-? ,![]()

![]() ;

;

Н;

Н;

2) ![]() -? ,

-? , ![]() -? ,

-? , ![]()

![]() ;

;

Масштабный коэффициент для построения плана сил определяем по формуле:

![]() Н/мм;

Н/мм;

Длины отрезков на чертеже:

![]() мм;

мм;

![]() мм;

мм;

![]() мм – пренебрегаем;

мм – пренебрегаем;

![]() мм – пренебрегаем;

мм – пренебрегаем;

![]() мм – пренебрегаем;

мм – пренебрегаем;

Из плана сил находим:

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

3) ![]() -? ,

-? , ![]()

![]() ;

;

Из плана сил находим:

![]() Н;

Н;

4)![]() ;

;

группа 2 – 3

• силы тяжести звеньев:

G2 = m2* g=196,2 Н;

G3 = m3* g=343,35 Н;

• силы и моменты сил инерции звеньев:

![]() = m2*

аs

2

=27 Н;

= m2*

аs

2

=27 Н;

![]() = m3*

аs

3

=19,53 Н;

= m3*

аs

3

=19,53 Н;

![]() Н/м;

Н/м;

![]() Н/м;

Н/м;

![]() Н;

Н;

1) ![]() -? ,

-? ,![]()

![]() ;

;

Н;

Н;

![]() необходимо перенаправить;

необходимо перенаправить;

2) ![]() -? ,

-? ,![]()

![]() ;

;

Н;

Н;

3) ![]() -? ,

-? , ![]() -? ,

-? , ![]()

![]() ;

;

Масштабный коэффициент для построения плана сил определяем по формуле:

![]() Н/мм;

Н/мм;

Длины отрезков на чертеже:

![]() мм;

мм;

![]() мм;

мм;

![]() мм – пренебрегаем;

мм – пренебрегаем;

![]() мм – пренебрегаем;

мм – пренебрегаем;

![]() мм – пренебрегаем;

мм – пренебрегаем;

![]() мм;

мм;

![]() мм – пренебрегаем;

мм – пренебрегаем;

![]() мм;

мм;

Из плана сил находим:

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

начальное звено

1) Рур

-? ![]()

![]() ;

;

![]() Н;

Н;

![]() Н;

Н;

2) ![]()

![]()

Масштабный коэффициент для построения плана сил определяем по формуле:

![]() Н/мм;

Н/мм;

Длины отрезков на чертеже:

![]() мм;

мм;

![]() мм;

мм;

Из плана сил находим:

![]() Н;

Н;

![]() Н/м;

Н/м;

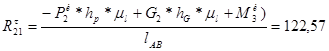

проверка

![]() Нм;

Нм;

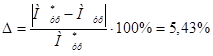

Погрешность силового расчета составляет:

.

.

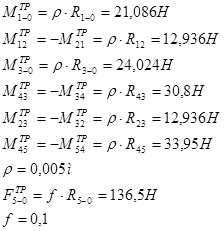

5. Силовой расчет с учетом сил трения

Выполнен на листе 3. Все масштабные коэффициенты сил совпадают с масштабными коэффициентами сил на силовом расчете без учета сил трения.

Определяем силы и моменты трения

группа 4-5

1) ![]() -? ,

-? ,![]()

![]() ;

;

Н;

Н;

2)![]()

из плана сил находим ![]()

группа 2-3

1) ![]() -? ,

-? ,![]()

![]() ;

;

Н;

Н;

2) ![]() -? ,

-? ,![]()

![]() ;

;

Н;

Н;

из плана сил находим ![]()

начальное звено

![]() ;

;

![]() Н;

Н;

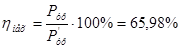

КПД главного механизма равен:

6. Выбор электродвигателя

Определяем работу сил полезного сопротивления

Определяем работу сил полезного сопротивления ![]() на интеревале одного оборота главного вала (начального звена). Эта работа определяется как площадь

на интеревале одного оборота главного вала (начального звена). Эта работа определяется как площадь ![]() , ограниченная графиком

, ограниченная графиком ![]() и осью абсцисс, умноженная на масштабы

и осью абсцисс, умноженная на масштабы ![]() и

и ![]() :

:

![]()

![]()

6.1 Определяем требуемую мощность приводного электродвигателя

![]()

где Т – время одного оборота главного вала, с; ![]() ;

; ![]() - КПД зубчатой передачи (принимаем

- КПД зубчатой передачи (принимаем ![]() );

); ![]() - КПД главного механизма (

- КПД главного механизма (![]() .

.

6.2 Выбор электродвигателя по каталогу

По каталогу асинхронных электродвигателей выбираем асинхронный электродвигатель 4АА63В4У3.

![]() - мощность электродвигателя;

- мощность электродвигателя; ![]() - синхронное число оборотов;

- синхронное число оборотов; ![]() - номинальное число оборотов;

- номинальное число оборотов; ![]() - момент инерции ротора электродвигателя.

- момент инерции ротора электродвигателя.

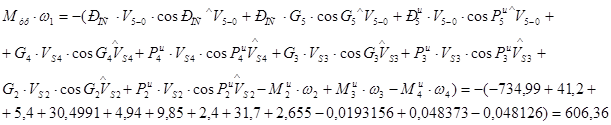

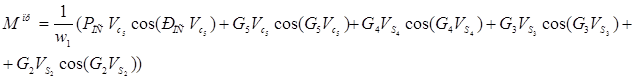

6.3 Определение приведенного момента сил

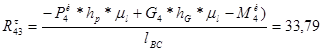

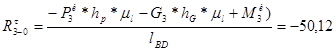

Приведенный момент сил тяжести и сил полезных сопротивлений рассчитываются для всех рассматриваемых положений механизма по формуле:

По результатам расчёта строим график ![]() .

.

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| 0 | 0 | 14,1489 | 7000 | 7000 | 0 | 0 | 0 | 0 | |

| 0 | 0,21 | 0,105 | 0,105 | 0 | 0,0875 | 0,252 | 0,28 | 0 | |

| - | 180 | 180 | 180 | - | 0 | 0 | 0 | - | |

| - | -1 | -1 | -1 | 1 | 1 | 1 | - | ||

| - | 0 | 0 | 0 | - | 180 | 180 | 180 | - | |

| - | 1 | 1 | 1 | - | -1 | -1 | -1 | - | |

| 0 | 0,175 | 0,21 | 0,1435 | 0 | 0,1316 | 0,2485 | 0,2345 | 0 | |

| - | 25 | 35 | 56 | - | 120,5 | 140,5 | 162 | - | |

| - | 0,9063 | 0,81915 | 0,55915 | - | -0,50754 | -0,77162 | -0,95106 | - | |

| 0 | 0,0917 | 0,13728 | 0,138 | 0 | 0,11616 | 0,17072 | 0,12672 | 0 | |

| - | 55 | 64 | 77 | - | 102 | 112,5 | 124 | - | |

| - | 0,57358 | 0,43837 | 0,22495 | - | -0,2079 | -0,38268 | -,5592 | - | |

| 0 | 0,203 | 0,266 | 0,2625 | 0 | 0,2436 | 0,2905 | 0,2065 | 0 | |

| - | 127 | 86 | 52 | - | 58 | 95,5 | 127 | - | |

| - | -0,60182 | 0,06976 | 0,61566 | - | 0,52992 | -0,09585 | -0,60182 | - | |

| 0 | 20,753 | -7,9165 | -97,587 | 0 | -6,4038 | -30,46 | -37,173 | 0 |

Углы между векторами сил и скоростей точек их приложения замерены на планах скоростей.

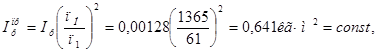

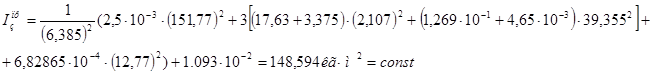

6.4 Определение приведенного момента инерции

Приведенный момент инерции ![]() определяем из условия равенства в каждый момент времени кинетической энергии модели кинетической энергии машинного агрегата.

определяем из условия равенства в каждый момент времени кинетической энергии модели кинетической энергии машинного агрегата.

Приведенный момент инерции рычажного механизма ![]() рассчитан по формуле:

рассчитан по формуле:

![]()

| № полож. | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 0 | 0,0982 | 0,101 | 0,5095 | 0 | 0,0638 | 0,178 | 0,1607 | 0 |

6.5 Суммарный приведенный момент инерции агрегата

Суммарный приведенный момент инерции агрегата равен сумме трёх слагаемых

![]()

где ![]() - приведенный момент инерции ротора электродвигателя,

- приведенный момент инерции ротора электродвигателя, ![]() :

:

(![]() - осевой момент инерции ротора, взятый из каталога электродвигателя);

- осевой момент инерции ротора, взятый из каталога электродвигателя);

![]() - приведенный момент инерции зубчатых колёс редуктора и пары

- приведенный момент инерции зубчатых колёс редуктора и пары ![]() :

:

![]()

где ![]() - момент инерции зубчатых колёс редуктора относительно своих осей, кг*с2

;

- момент инерции зубчатых колёс редуктора относительно своих осей, кг*с2

; ![]() - массы зубчатых колёс

- массы зубчатых колёс ![]() ;

; ![]() - скорость оси сателлитов,м/с;

- скорость оси сателлитов,м/с; ![]() - угловая скорость сателиттов, с-1

;

- угловая скорость сателиттов, с-1

; ![]() - угловая скорость вала двигателя, с-1

;

- угловая скорость вала двигателя, с-1

; ![]() - угловая скорость i-го зубчатого колеса, с-1

; к – число блоков сателиттов (принимаем к=3).

- угловая скорость i-го зубчатого колеса, с-1

; к – число блоков сателиттов (принимаем к=3).

Момент инерции зубчатых колёс вычисляем по формуле

![]()

где ![]() - масса i – го зубчатого колеса равна

- масса i – го зубчатого колеса равна

![]()

(b=0,05 м – ширина венца зубчатого колеса; ![]() - удельный вес стали),

- удельный вес стали), ![]() - радиус делительной окружности (m = 5мм):

- радиус делительной окружности (m = 5мм):

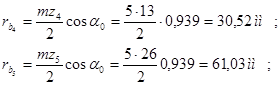

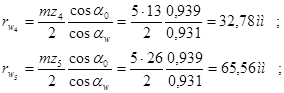

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Скорость оси сателлита

![]()

где ![]()

Угловая скорость блока сателлитов ![]() определена с использованием метода инверсии:

определена с использованием метода инверсии:

![]()

откуда ![]() .

.

6.6 Исследование установившегося движения

Предполагаем, что приведенный момент двигателя

![]() на рабочем участке механической характеристики электродвигателя можно описать параболой

на рабочем участке механической характеристики электродвигателя можно описать параболой ![]() , где А и В – некоторые постоянные величины, которые определим по формулам:

, где А и В – некоторые постоянные величины, которые определим по формулам:

![]() ;

;

![]() ;

;

где ![]() - приведенный к звену 1 номинальный момент на роторе электродвигателя;

- приведенный к звену 1 номинальный момент на роторе электродвигателя;

![]() - приведенная к звену 1 синхронная угловая скорость электродвигателя;

- приведенная к звену 1 синхронная угловая скорость электродвигателя;

![]() - приведенная к звену 1 номинальная угловая скорость электродвигателя;

- приведенная к звену 1 номинальная угловая скорость электродвигателя;

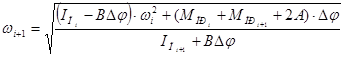

6.7 Определяем закон движения звена 1

Определяем закон движения звена 1 ![]() , используя формулу:

, используя формулу:

;

;

где i=1,2,…12 – индекс соответствует номеру положения кривошипа;

![]() - угловой шаг.

- угловой шаг.

Задавшись ![]() с-1

, последовательно ведем расчет для i=1,2,…12. Результаты расчетов представлены в табл. 9. Значения

с-1

, последовательно ведем расчет для i=1,2,…12. Результаты расчетов представлены в табл. 9. Значения ![]() и

и ![]() взяты из табл. 7 и табл. 8.

взяты из табл. 7 и табл. 8.

Искомые значения ω1

выделены в табл. 9. По этим значениям построен график зависимости ![]() (лист 3).

(лист 3).

По табл. 9 определяем

![]() с-1

;

с-1

; ![]() с-1

;

с-1

;

![]() с-1

;

с-1

;

Коэффициент неравномерности хода машины

![]() .

.

Таблица 9.

| i п/п | |||

| 1 | 149,305 | 15,5 | 6,385 |

| 2 | 149,335 | 19 | 6,394 |

| 3 | 149,385 | 2 | 6,398 |

| 4 | 149,465 | -47 | 6,385 |

| 5 | 149,715 | -97 | 6,34 |

| 6 | 149,345 | -34 | 6,312 |

| 7 | 149,245 | -1,5 | 6,304 |

| 8 | 149,305 | -7 | 6,3 |

| 9 | 149,39 | -26 | 6,289 |

| 10 | 149,41 | -35 | 6,267 |

| 11 | 149,365 | -32 | 6,249 |

| 12 | 149,235 | 0 | 6,243 |

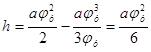

7. Синтез кулачкового механизма

7.1 Определение закона движения толкателя

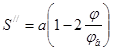

Исходные данные: закон движения толкателя

где h

= 0,052 мм – ход толкателя; фазовые углы: ![]()

![]() - допустимый угол давления.

- допустимый угол давления.

Дважды аналитически проинтегрируем закон движения толкателя.

![]()

Начальные условия: при ![]()

Следовательно, ![]()

![]()

![]()

При ![]()

![]()

![]()

![]()

Определим параметр а

из условия: ![]()

![]()

![]()

Подсчитанные значения ![]() на интервале удаления с шагом

на интервале удаления с шагом ![]() приведены в таблице.

приведены в таблице.

| 0 | 10 | 20 | 30 | 40 | 50 | 60 | 70 | |

| 0,2092 | 0,1497 | 0,0897 | 0,0299 | -0,0299 | -0,0897 | -0,1497 | -0,2092 | |

| 0 | 0,0313 | 0,05214 | 0,0625 | 0,0625 | 0,05214 | 0,0313 | 0 | |

| 0 | 0,0029 | 0,01031 | 0,02047 | 0,03153 | 0,04169 | 0,04912 | 0,052 |

При ![]() :

:

Масштабные коэффициенты: ![]()

![]()

Строим теоретический профиль кулачка, пользуясь методом инверсии. Радиус ролика ![]() .

.

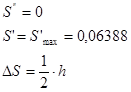

7.2 Определение жёсткости замыкающей пружины

Определяем жёсткость замыкающей пружины и усилие предварительного сжатия из условия

![]() ,

,

где ![]() - усилие предварительного сжатия пружины, Н;

- усилие предварительного сжатия пружины, Н; ![]() - масса толкателя;

- масса толкателя; ![]() - угловая скорость кулачка;

- угловая скорость кулачка; ![]() - аналог ускорения толкателя, м.

- аналог ускорения толкателя, м.

Для этого строим график ![]() , проводим из начала координат касательную к графику, а затем прямую, ей параллельную, на расстоянии

, проводим из начала координат касательную к графику, а затем прямую, ей параллельную, на расстоянии ![]() .(

.(![]() - ускорение толкателя, соответствующее точке касания М).

- ускорение толкателя, соответствующее точке касания М).

Получим график для определения характеристик пружины.

Жёсткость пружины:

![]()

СПИСОК ЛИТЕРАТУРЫ

1 Волгов В.А. Детали и узлы РЭА. –М.: Энергия. 2001. –656 с.

2 Устройства функциональной радиоэлектроники и электрорадиоэлементы: Конспект лекций. Часть I / М.Н. Мальков, В.Н. Свитенко. – Харьков:ХИРЭ. 2002. – 140 с.

3 Справочник конструктора РЭА: Общие принципы конструирования/ Под редакцией Р.Г. Варламова. – М.: Сов. Радио. 1999. – 480 с.

4 Фрумкин Г.Д. Расчет и конструирование радиоаппаратуры. – М.: Высшая школа. 1999. – 339 с.

Похожие работы

-

Принцип качающегося стола

СОДЕРЖАНИЕ 1. Введение .............................................................................................................4

-

Структурный анализ механизма

Введение Структурный анализ механизма Кинематический анализ механизма методом планов Кинематический анализ механизма методом планов скоростей Кинематический анализ механизма методом планов ускорений

-

Кинематический и силовой расчет механизма долбежного станка с качающейся кулисой

Структурный анализ, построение положений механизма и планов скоростей для рабочего и холостого хода, верхнего и нижнего крайних положений. Построение планов ускорений, кинетостатический расчет механизма. Определение сил инерции и сил тяжести звеньев.

-

Кинематический и силовой анализ рычажного механизма

Министерство образования и науки Российской Федерации Федеральное агентство по образованию Государственное образовательное учреждение Высшего профессионального образования

-

Кинематическое и кинетостатическое исследование рычажного механизма

Структурный анализ рычажного механизма. Кинематическое исследование рычажного механизма графо-аналитическим методом. Определение скоростей и ускорений шарнирных точек, центров тяжести звеньев и угловых скоростей звеньев. Силовой расчёт устройства.

-

Анализ нагруженности плоского рычажного механизма

Структурный, динамический и кинетостатический анализ плоского рычажного механизма. Определение угловых скоростей его звеньев; внешних сил и моментов инерции, действующих на каждое звено и кинематическую пару. Проектный расчет механизма на прочность.

-

Механизм долбежного станка с качающейся кулисой

Структурный анализ механизма, построение его положений. Определение уравновешивающей силы с помощью рычага Жуковского. План скоростей и ускорений для рабочего и холостого хода, верхнего и нижнего положений. Определение сил инерции и сил тяжести звеньев.

-

Структурный и кинематический анализ рычажного механизма

Кинематическая схема шарнирного механизма. Определение длины кулисы и масштабного коэффициента длины. Построение плана положения механизма для заданного положения кривошипа методом засечек. Построение плана скоростей. Расчет углового ускорения кулисы.

-

Рычажный и кулачковый механизм

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ НОВГОРОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМЕНИ ЯРОСЛАВА МУДРОГО ____________________________________________________________________________________________

-

Структурный анализ механизмов

Основные понятия и определения в теории механизмов. Кинематические пары, их главные свойства и классификация. Кинематические цепи: сущность и разновидности. Степень подвижности плоской кинематической цепи. Структурная классификация плоских механизмов.