Название: Привод галтовочного барабана

Вид работы: курсовая работа

Рубрика: Промышленность и производство

Размер файла: 66.46 Kb

Скачать файл: referat.me-299956.docx

Краткое описание работы: Этапы проектирования привода галтовочного барабана. Энерго-кинематический расчет привода. Описание электродвигателей, соответствующих данной мощности. Расчет фактического передаточного числа цепной передачи. Проверка частоты вращения ведущей звездочки.

Привод галтовочного барабана

1. Техническое задание

Спроектировать привод галтовочного барабана.

Мощность на ведомом звене N3 =7,2 кВТ.

Частота вращения ведомого звена n3 =150 об/мин.

Тип цепи – роликовая.

Срок службы привода L=5 лет.

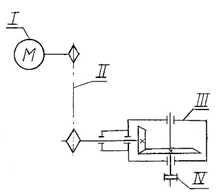

l – Электродвигатель

ll – Цепная передача

lll – Конический одноступенчатый редуктор

4 – Муфта

Рисунок 1 – Кинематическая схема привода

2. Энерго-кинематический расчет привода

Определение мощности двигателя

Nэд

![]() Nдс

Nдс

Мощность движущих сил, кВт:

Nдс

=![]() , (1)

, (1)

где ![]() -КПД привода:

-КПД привода:

![]() , (2)

, (2)

где ![]() - КПД цепной передачи;

- КПД цепной передачи;

![]() - КПД зубчатой конической передачи;

- КПД зубчатой конической передачи;

![]() - КПД подшипниковой пары;

- КПД подшипниковой пары;

![]() - КПД муфты.

- КПД муфты.

![]()

Nдс

=![]() кВт

кВт

Эл. двигатели, соответствующие данной мощности представлены в таблице 1.

Таблица 1- Данные для выбора электродвигателя

| № п/п | Обозначение | Мощность, кВт | Частота вращения, об/мин | Требуемое передаточное число привода, u=nдв /n3 |

| 1 | 4А132М2У3 | 11 | 2900 | 19,23 |

| 2 | 4А132М4У3 | 11 | 1460 | 9,73 |

| 3 | 4А160S6У3 | 11 | 975 | 6,5 |

| 4 | 4А160М8У3 | 11 | 730 | 4,866 |

Выбор привода с меньшим передаточным числом целесообразнее, так как позволяет уменьшить его габариты.

Выбираем электродвигатель 4А160М8У3.

Передаточное число привода:

![]() , (3)

, (3)

uзпк : 2; 2,24; 2,5; 2,8; 3,15; 3,55; 4.

Выбираем uзпк =2,5.

Определяем передаточное число цепной передачи:

![]() , (4)

, (4)

![]()

Определяем частоту вращения звеньев, об/мин:

n1 =nдв =730 об/мин

n2 =n1 /uцп , (5)

n2 =730/1,946=375,13 об/мин

n3 =n2 /uзпк , (6)

n3 =375,13/2,5=150,05 об/мин

Определяем крутящие моменты на соответствующих валах, Нм:

Т=Nдс

/![]() , (7)

, (7)

где ![]() - угловая скорость двигателя, рад/с:

- угловая скорость двигателя, рад/с:

![]() , (8)

, (8)

![]() рад/с

рад/с

Т1 =8,136х103 /76,4=106,5 Нм

Т2

=Т1

![]() uцп

uцп

![]() , (9)

, (9)

Т2

=106,5![]() 1,946

1,946![]() Нм

Нм

Т3

=Т2

![]() uзпк

uзпк

![]() , (10)

, (10)

Т3

=196,97![]() 2,5

2,5![]() Нм

Нм

3. Расчет цепной передачи

3.1 Проектный расчет

Определяем шаг цепи, мм:

РР

=![]() , (11)

, (11)

где Кэ =1 – коэффициент режима работы;

Sp =0,25 – коэффициент шага цепи;

Кm =1 – коэффициент, учитывающий число рядов цепи;

[p]=24,2 МПа – допускаемое удельное давление в шарнирах цепи;

z1 – число зубьев ведущей звездочки:

z1

=29-2![]() uцп

, (12)

uцп

, (12)

z1

=29-2![]() 1,946=26,108

1,946=26,108

Принимаем z1 =27.

Предварительное значение скорости цепи, м/с:

v=z1

![]() n1

n1

![]() Pp

/(60000) , (13)

Pp

/(60000) , (13)

v=27![]() 730

730![]() 15/(60000)=4,93 м/с

15/(60000)=4,93 м/с

Действительное допускаемое удельное давление в шарнирах [p]=17 МПа.

Принимаем шаг цепи Рр =15,875 мм.

Выбираем цепь ПР-15,875-2270-2: шаг Рр =15,875, ширина В=13,95 мм, Qразр =2,27 кН, масса 1 метра цепи 1 кг, диаметр валика dВ =5,08 мм, ширина внутреннего звена b3 =9,65 мм, срок службы 4000 ч, nмах =900 об/мин.

Действительное значение скорости цепи, м/с:

v=27![]() 730

730![]() 15,875/(60000)=5,21 м/с

15,875/(60000)=5,21 м/с

Определяем число зубьев ведомой звездочки:

z2

=z1

![]() uцп

, (14)

uцп

, (14)

z2

=27![]() 1,946=52,54

1,946=52,54

Принимаем z2 =53.

Определяем фактическое передаточкое число цепной передачи:

uф =z2 / z1 , (15)

uф =53/27=1,963

Отклонение фактического передаточного числа:

![]() , (16)

, (16)

![]()

Определяем предварительное межосевое расстояние, мм:

а=(30![]() 50)Рр

, (17)

50)Рр

, (17)

а=30![]() 15,875=476,25 мм

15,875=476,25 мм

Проверяем частоту вращения ведущей звездочки, об/мин:

n1![]() [n]1

, (18)

[n]1

, (18)

где [n]1 - допускаемая частота вращения, об/мин:

[n]1

=15![]() 103

/Рр

, (19)

103

/Рр

, (19)

[n]1

=15![]() 103

/15,875=944,8 об/мин

103

/15,875=944,8 об/мин

900 об/мин944,8 об/мин

Проверяем давление в шарнирах, МПа:

Рц

=Ft

![]() Кэ

/А , (20)

Кэ

/А , (20)

где Ft – окружное усилие, Н:

Ft

=N1

![]() 103

/v , (21)

103

/v , (21)

Ft

=8,136![]() 103

/5,21=1561,6 Н

103

/5,21=1561,6 Н

А – площадь опрорной поверхности шарнира, мм2 :

А=dВ

![]() bЗ

, (22)

bЗ

, (22)

А=5,08![]() 9,65=49,022 мм2

9,65=49,022 мм2

Рц

=1561,6![]() 1/49,022=31,85 МПа

1/49,022=31,85 МПа

Рц =31,85 Мпа [p]=17 МПа

Выбираем цепь с большим шагом ПР-19,05-3180: шаг Рр =19,05, ширина В=17,75 мм, Qразр =3,18 кН, масса 1 метра цепи q=1,9 кг, диаметр валика dВ =5,94 мм, ширина внутреннего звена b3 =12,7 мм, срок службы Т=2000 ч.

Действительное допускаемое удельное давление в шарнирах [p]=21 МПа Определяем скорость цепи, м/с:

v=27![]() 19,05

19,05![]() 730/6000=6,258 м/с

730/6000=6,258 м/с

Межосевое расстояние, мм:

а=30![]() 19,05=571,5 мм

19,05=571,5 мм

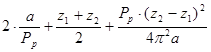

Определяем число звеньев цепи:

Lц

= , (23)

, (23)

Lц

=![]()

Принимаем Lц =100 звеньев.

Определяем фактическое межосевое расстояние, мм:

аф

=![]() , (24)

, (24)

аф

=![]() мм

мм

Определяем длину цепи, мм:

L=Lц

![]() Рр

, (25)

Рр

, (25)

L=100![]() 19,05=1905 мм

19,05=1905 мм

Диаметр делительной окружности ведущей звездочки, мм:

dD1 =Pp /sin(180/z1 ) , (26)

dD1 =19,05/sin(180/27)=164,1 мм

Диаметр делительной окружности ведомой звездочки, мм:

Диаметр делительной окружности ведомой звездочки, мм:

dD 1 =19,05/sin(180/53)=321,8 мм

Диаметр окружности выступов, мм:

De

=![]() , (27)

, (27)

где к=0,7 – коэффициент высоты зуба;

![]() =1,6 – геометрическая характеристика зацепления;

=1,6 – геометрическая характеристика зацепления;

Кz 1 =ctg180/z – коэффициент числа зубьев.

De

1

=![]() мм

мм

De

=![]() мм

мм

Диаметр окружности впадин, мм:

Df

=dD

-(d1

-0,175![]()

![]() ) , (28)

) , (28)

где d1 =11,91 – диаметр ролика шарнира цепи.

Df

1

=164,1-(11,91-0,175![]()

![]() )=154,43 мм

)=154,43 мм

Df

=321,8-(11,91-0,175![]()

![]() )=313,03 мм

)=313,03 мм

3.2 Проверочный расчет

Проверяем частоту вращения ведущей звездочки, об/мин:

n1![]() [n]1

[n]1

где [n]1 - допускаемая частота вращения, об/мин:

[n]1

=15![]() 103

/19,05=787,4 об/мин

103

/19,05=787,4 об/мин

900 об/мин787,4 об/мин

Проверка числа ударов цепи о зубья звездочек, с-1 :

V![]() [V] , (29)

[V] , (29)

где V – расчетное число ударов цепи:

V=![]() , (30)

, (30)

V=![]() с-1

с-1

[V] – допускаемое число ударов:

[V]=508/Рр , (31)

[V]=508/19,05=26,66 с-1

V=13,14 с-1 [V]=26,66 с-1

Определяем окружное усилие, Н, по формуле 21:

Ft

=![]() Н

Н

Проверка давления в шарнирах цепи, МПа, по формуле 20:

Рц

=![]() МПа

МПа

Рц =17,23 Мпа [p]=21 МПа

Определение нагрузок, действующих на валы, Н:

R=КД

![]() Ft

+2Fr

, (32)

Ft

+2Fr

, (32)

где Fr – натяжение от провисания ведомой ветви, Н:

Fr

=Кf

![]() q

q![]() g

g![]() a, (33)

a, (33)

где Кf =6 – коэффициент провисания;

Fr

=6![]() 1,9

1,9![]() 9,8

9,8![]() 0,5632=62,9 Н

0,5632=62,9 Н

R=1,15![]() 1300,1+262,9=1620,95 Н

1300,1+262,9=1620,95 Н

Определение срока службы цепи, ч:

Тф

=![]() , (34)

, (34)

где ![]() - допускаемое увеличение шага цепи, %;

- допускаемое увеличение шага цепи, %;

ар – межосевое расстояние в шагах:

ар =а/Рр , (35)

ар =566,03/19,05=29,7

Кс – коэффициент смазки:

Кс

=Ксп![]() , (36)

, (36)

где Ксп =1,8 – коэффициент, учитывающий способ смазки.

Кс

=1,8/![]()

Тф

=![]() ч

ч

Уточненный ожидаемый срок службы, ч:

Т0

=![]() , (37)

, (37)

Т0

=![]() ч

ч

Похожие работы

-

Расчёт ленточной метательной машины

В соответствии с физико-механическими свойствами материала устанавливаем наибольший угол отрыва материала с криволинейной ленты: - угол естественного откоса материала в движении.

-

Кинематический и силовой расчет привода 2

1 Кинематический и силовой расчет привода 1.1 Выбор электродвигателя Определим потребляемую мощность привода по формуле: /1000, – тяговая сила конвейера, Н;

-

Привод галтовочного барабана для снятия заусенцев после штамповки

Разработка кинематической схемы привода галтовочного барабана Исходные данные Рис. 1 Привод галтовочного барабана: 1 – двигатель; 2 – передача клиновым ремнем; 3 – цилиндрический редуктор; 4 – упругая втулочно-пальцевая муфта; 5 – галтовочный барабан; I, II, III, IV – валы, соответственно, – двигателя, быстроходный и тихоходный редуктора, рабочей машины

-

Проектирование вала

Московский Государственный Технический Университет им. Н. Э. Баумана Факультет _________________МТК__________________ Кафедра ________________________________________

-

Кинематический расчет привода ленточного конвейера и расчет червячной передачи

Кинематическая схема привода ленточного конвейера. Кинематический расчет электродвигателя. Определение требуемуй мощности электродвигателя, результатов кинематических расчетов на валах, угловой скорости вала двигателя. Расчет зубчатых колес редуктора.

-

Основы проектирования ленточного конвейера

Методика проектирования ленточного конвейера. Рекомендации по выбору и проектный расчет электродвигателя, шестерен и колес. Общая характеристика и порядок осуществления смазки зубчатых зацеплений. Особенности проверки прочности шпоночных соединений.

-

Конструирование электропривода 2

Схема привода Привод состоит : 1- Электродвигатель 2- Ременная передача 3- Редуктор конический одноступенчатый 4- Муфта 5- Барабан конвейера Исходные данные:

-

Расчет и проектирование привода ленточного конвейера Определение мощности

Федеральное агентство образования РФ Санкт-Петербургская Государственная Лесотехническая академия Кафедра теории механизмов, деталей машин и подъемно-транспортных устройств.

-

Строение и проектирование подъёмного крана

Изучение механизма подъема, технологии выбора двигателя, полиспаста и каната. Расчет размеров конструктивных элементов барабана. Особенности расчета блока и определения передаточного отношения привода. Технологические характеристики металлоконструкции.

-

Расчет мощности двигателя

Выбор электродвигателя, кинематический расчет и схема привода. Частоты вращения и угловые скорости валов редуктора и приводного барабана. Расчет зубчатых колес редуктора. Выносливость зубьев по напряжениям изгиба. Расчёт вращающих моментов вала.