Название: Привод транспортера для перемещения грузов на склад

Вид работы: курсовая работа

Рубрика: Промышленность и производство

Размер файла: 128.69 Kb

Скачать файл: referat.me-299970.docx

Краткое описание работы: Привод ленточного транспортера, его краткое описание и условия его эксплуатации. Принципиальные расчеты: кинематики, закрытой передачи, валов, долговечности подшипников, открытой передачи, шпоночного соединения, тихоходного вала. Выбор соединительных муфт

Привод транспортера для перемещения грузов на склад

1.1 Название и назначение проектируемого привода

Привод ленточного транспортера.

Транспортер предназначен для перемещения штучных грузов на складе.

1.2 Краткое описание конструкции привода.

Привод – устройство, приводящее в движение механизм.

Привод ленточного транспортера состоит из:

- электродвигатель – предназначен для приведения механизма в действие

- муфта – используется для соединения отдельных узлов механизма (редуктора и барабана) в единую кинематическую цепь; обеспечивает компенсацию смещений соединительных валов (осевых, радиальных, угловых), улучшает динамические характеристики привода

- редуктор – предназначен для уменьшения угловой скорости и повышение вращающего момента

- клиноременная передача – предназначена для понижения частоты вращения

- барабан транспортера – предназначен для приведения в движение ленты привода

1.3 Условия эксплуатации привода

Режим работы с сильными рывками.

Работа 2 смены. Условия работы – на открытой площадке в теплое время года.

1.4 Определение ресурса привода.

![]()

![]() - срок службы привода в часах

- срок службы привода в часах

![]() - срок службы в годах

- срок службы в годах

![]() - коэффициент загрузки за смену

- коэффициент загрузки за смену

![]() - количество смен

- количество смен

2. Кинематический расчет

2.1 Определение требуемой мощности двигателя

Мощность привода.

![]()

F![]() - тяговая сила

- тяговая сила

![]() - скорость ленты

- скорость ленты

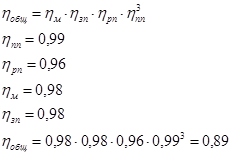

2.2 Определение КПД привода.

Зубчатая цепная передача.

2.3 Выбор типа электродвигателя

Выбираем электродвигатель из серии 4а.

![]()

Принимаем ![]()

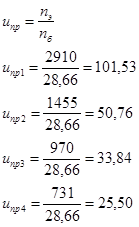

2.4 Определение передаточного числа привода.

![]()

![]()

![]()

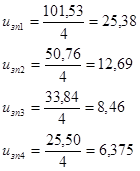

2.5 Разбивка передаточного числа привода по ступеням.

Передаточное число привода

uпр – передаточное число

n – частота вращения

№п/п |

Марка двигателя | |||

| 1 | 160S2 | 15 | 2910 | 101,53 |

| 2 | 160S4 | 15 | 1455 | 50,76 |

| 3 | 160M6 | 15 | 970 | 33,84 |

| 4 | 180М8 | 15 | 731 | 25,50 |

uрп = 2…4

Принимаем uр п = 4

Окончательно выбрали электродвигатель: 180М8 ГОСТ

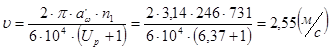

Получили ![]() ;

; ![]()

2.6 Определение на каждом валу привода частоты вращения, угловой скорости, мощности и вращающего момента.

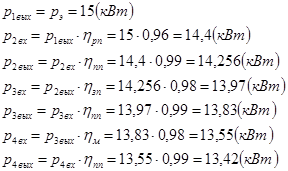

Определяем мощность на валах

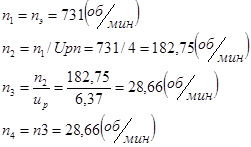

Найдем частоту вращения на валах:

Найдем угловую скорость

![]()

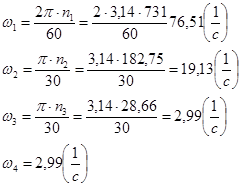

Найдем вращающие моменты на валах

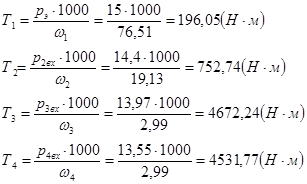

| Вал | n (об/мин) | Т (Н м) | ||

| 1. Эл. двигателя | 731 | 76,51 | 196,05 | 15 |

| 2.Быстроходный вал редуктора | 188,75 | 19,13 | 752,7 | 14,4 |

| 3. Тихоходный вал редуктора | 28,66 | 2,99 | 4672,24 | 13,97 |

| 4. Вал барабана | 28,66 | 2,99 | 4531,77 | 13,55 |

3. Расчет закрытой передачи

3.1 Выбор материала и термообработки

Выбираем марку стали:

Материал шестерни:

Сталь 40ХН

Термообработка - улучшение и закалка ТВЧ

Твердость зубьев от 45 до 50 HRC

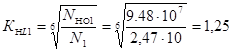

![]()

Материал зубчатого колеса:

Сталь 40ХН

Термообработка - улучшение

Твердость зубьев от 235 до 262 HB

![]()

3.2 Определение допускаемых напряжений при расчете на контактную и изгибную усталостную прочность.

Расчет допускаемых контактных изгибных напряжений.

Средняя твердость зубьев:

![]() - для шестерни

- для шестерни

Принимаем ![]() - для шестерни

- для шестерни

![]() - для колеса

- для колеса

Определим базу испытаний:

![]()

![]() -базовое число циклов нагружений шестерни

-базовое число циклов нагружений шестерни

![]()

![]() -базовое число циклов нагружений колеса

-базовое число циклов нагружений колеса

![]()

![]() - база испытаний

- база испытаний

![]() 6

6

![]() -действительное число циклов перемены напряжений колеса

-действительное число циклов перемены напряжений колеса

![]() 7

7

![]() -действительное число циклов перемены напряжений шестерни

-действительное число циклов перемены напряжений шестерни

Определим коэффициенты долговечности при расчете:

![]() -коэффициент долговечности при расчете по контактным напряжений шестерни

-коэффициент долговечности при расчете по контактным напряжений шестерни

![]() -так как

-так как ![]()

![]() - коэффициент долговечности при расчете по контактным напряжений колеса

- коэффициент долговечности при расчете по контактным напряжений колеса

![]() - коэффициент долговечности, так как

- коэффициент долговечности, так как ![]() >400000

>400000

Определим допускаемые напряжения:

![]()

![]() -допускаемые напряжения колеса

-допускаемые напряжения колеса

![]()

![]() - допускаемые напряжения колеса

- допускаемые напряжения колеса

![]()

![]() - допускаемые напряжения шестерни

- допускаемые напряжения шестерни

![]() -допускаемые напряжения шестерни

-допускаемые напряжения шестерни

Определим допускаемые контактные напряжения и напряжения изгиба:

![]()

![]() -допускаемые контактные напряжения шестерни

-допускаемые контактные напряжения шестерни

![]()

![]() - допускаемые изгибные напряжения шестерни

- допускаемые изгибные напряжения шестерни

![]()

![]() - допускаемые контактные напряжения колеса

- допускаемые контактные напряжения колеса

![]()

![]() - допускаемые изгибающие напряжения колеса

- допускаемые изгибающие напряжения колеса

Определим допускаемое контактное напряжение:

![]()

![]() - допускаемые контактные напряжения

- допускаемые контактные напряжения

3.3 Определение геометрических параметров передачи.

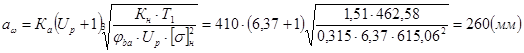

Межосевое расстояние.

![]() - предварительное значение межосевого расстояния

- предварительное значение межосевого расстояния

![]() - вращающий момент на шестерне

- вращающий момент на шестерне

![]() - передаточное число редуктора

- передаточное число редуктора

К – коэффициент, зависящий от твердости поверхности зубьев шестерни и колеса

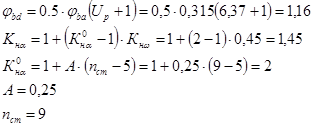

Вычисляем окружную скорость:

Выбираем степень точности зубчатой передачи.

Степень точности по ГОСТу 1643-81. Получили: 9 – передача низкой точности.

Уточняем предварительно найденное значение ![]() :

:

Принимаем: ![]()

где ![]() - коэффициент ширины = 0,315

- коэффициент ширины = 0,315

![]() = 410(мПа)

= 410(мПа)

![]() - коэффициент нагрузки

- коэффициент нагрузки

![]()

![]() - коэффициент, учитывающий внутреннюю динамику нагружения = 1,02

- коэффициент, учитывающий внутреннюю динамику нагружения = 1,02

![]() - - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий

- - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий

![]()

Предварительные основные размеры колеса.

Делительный диаметр колеса:

![]()

Принимаем: ![]()

Ширина колеса:

![]()

Принимаем: ![]()

Ширина шестерни:

![]()

Модуль передачи:

![]()

![]() - максимально допустимый модуль

- максимально допустимый модуль

![]()

![]() - минимальное значение модуля.

- минимальное значение модуля.

Принимаем m = 5.

![]()

![]() - коэффициент, учитывающий внутреннюю динамику нагружения

- коэффициент, учитывающий внутреннюю динамику нагружения

![]() - коэффициент, учитывающий влияние погрешностей

- коэффициент, учитывающий влияние погрешностей

![]()

![]() - коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца.

- коэффициент, учитывающий неравномерность распределения напряжений у основания зубьев по ширине зубчатого венца.

![]()

Принимаем m = 1(мм) при твердости ≤ 350 HB

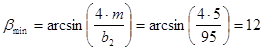

Суммарное число зубьев и угол наклона.

Min-й угол наклона зубьев

0

0

Суммарное число зубьев

![]()

Принимаем Zs =118.

Определяем действительное значение угла наклона зуба:

0

0

Принимаем β=100

Число зубьев шестерни:

![]()

Принимаем ![]()

Число зубьев колеса:

![]()

Фактическое передаточное число:

![]()

Делительный диаметр шестерни:

![]()

Принимаем ![]()

Делительный диаметр колеса:

![]()

Диаметры ![]() и

и ![]() окружностей вершин и впадин зубьев колес внешнего зацепления:

окружностей вершин и впадин зубьев колес внешнего зацепления:

шестерни:

![]()

![]()

колеса:

![]()

![]()

3.4 Определение сил в зацеплении.

- окружная

![]()

- радиальная

![]()

- осевая

![]()

| Сила | обозначение | Величина (Н) |

| Осевая | 3162 | |

| Радиальная | 6623 | |

| окружная | 17833 |

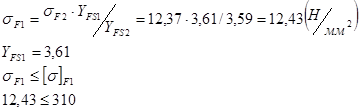

3.5 Проверочный расчет передачи на контактную и изгибную усталостную прочность.

Расчетное напряжение в зубьях колеса:

![]()

![]()

![]()

![]() -коэффициент, учитывающий перекрытие зубьев

-коэффициент, учитывающий перекрытие зубьев

![]()

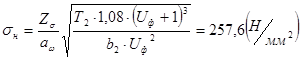

Расчетное напряжение в зубьях шестерни:

Проверка зубьев колес по контактным напряжениям:

![]()

4. Предварительный расчет валов.

4.1 Выбор материала и термообработки

Быстроходный вал - сталь 40ХН, улучшение и закалка ТВЧ

Тихоходный вал – сталь 45, нормализация.

4.2 Выбор конструкции вала, определение геометрических параметров.

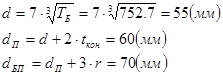

1. Быстроходный вал с коническим концом:

d – диаметр вала

tкон = 2,5

r = 3,5

r – координата фаски подшипника

dБП - диаметр буртика

Определим длину посадочного конца:

lмб = 1,5∙ d =1,5 ∙ 55 = 82,5 мм

Принимаем lмб = 85 мм.

Определим длину цилиндрического участка:

lц =0,15 ∙ d = 0,15 ∙ 55 = 8,25 мм

Принимаем lц =10 мм

Определим длину промежуточного участка:

lкб =1,4 ∙ dп = 1,4 ∙ 60 = 85 мм

Принимаем по таблице М36х3

Определим lр :

lр = 1,2 ∙ dр = 1,2 ∙ 36 = 43,2 мм

Принимаем lр = 45 мм

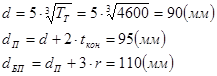

2. Тихоходный вал с коническим концом:

d – диаметр вала

tкон = 2,9

r = 4

Определим диаметр посадочной поверхности для колеса:

d к ≥ 110 мм

d к =120 мм

d к ≥ d БП

Определим длину посадочного конца:

lМТ = 1,5 ∙ d = 1,5 ∙ 90 = 135 мм

Принимаем lМТ = 130 мм

Определим длину промежуточного участка:

lКТ =1,2 ∙ dП = 1,2 ∙ 95 = 114 мм

Принимаем lКТ =110 мм

Определим длину цилиндрического участка:

lц =0,15 ∙ d= ,015 ∙ 90 = 13,5 мм

Принимаем lц = 14 мм

Принимаем по таблице М64х4

Определим lр :

lр = 1,1 ∙ dр = 1,1 ∙ 64 = 70,4 мм

Принимаем lр = 70 мм

4.3 Выбор типа подшипников

Тихоходный вал – шариковые радиальные

Быстроходный вал – однорядные подшипники

5. Расчет долговечности подшипников

5.1 Выбор схемы установки подшипников, способ их закрепления на валу и в корпусе

Схема установки:

а) тихоходный вал – «враспф»

б) быстроходный вал – с одной плавающей опорой

Способ закрепления подшипников на валу и в корпусе зависит от величины и направления действующих нагрузок, частоты вращения, условий монтажа и демонтажа и т.д.

5.2 Составление расчетных схем для тихоходного вала и определение реакций в опорах

Из предыдущих расчетов имеем:

![]() ,

, ![]() ,

, ![]() ,

, ![]() , l1

= 69 (мм)

, l1

= 69 (мм)

Реакции опор:

1. в плоскости XDZ:

∑М1 = 0; RX 2 ∙ 2 l1 - Ft ∙ l1 = 0; RX 2 =Ft /2 = 17833/2 = 8916,5 Н

∑М2 = 0; - RX 1 ∙ 2 l1 - Ft ∙ l1 = 0; RX 1 =Ft /2 = 17833/2 = 8916,5 Н

Проверка: ∑X= 0; RX 1 + RX 2 - Ft = 0; 0 = 0

2. в плоскости YOZ:

∑М1 = 0; Fr ∙ l1 + Fa ∙ d2 /2 – Ry 2 ∙ 2 l1 = 0; в

Ry 2 = (Fr ∙ l1 + Fa ∙ d2 /2)/ 2 l1 ;Н

Ry 2 = (Fr ∙ 69+ Fa ∙ d2 /2)/ 2 ∙ 69 = 9314,7 Н

∑М2 = 0; - Ry 1 ∙ 2 l1 + Fa ∙ d2 /2 – Fr ∙ l1 = 0;

Ry 1 = (Fa ∙ d2 /2 - Fr ∙ l1 )/ 2 l1 ;Н

Ry 1 = (Fa ∙ 524/2 - Fr ∙ 69)/ 2 ∙ 69 = 2691,7 Н

Проверка: ∑Y= 0; - Ry 1 + Ry 2 – Fr = 0; 0 = 0

Суммарные реакции опор:

Pr 1 = √ R2 X 1 + R2 Y 1 ;Н

Pr 1 = √ 8916,5 2 + 2691,72 = 9313,9 Н

Pr 2 = √ R2 X 2 + R2 Y 2 ;Н

Pr 2 = √ 8916,5 2 + 9314,72 = 12894,5 Н

Выбираем подшипники по более нагруженной опоре Z.

Принимаем шариковые радиальные подшипники 219 легкой серии:

D = 170 мм; d = 95 мм; В = 32 мм; С = 108 кН; С0 = 95,6 кН.

5.3 Проверка долговечности подшипника

Определим отношение Fa /С0

Fa /С0 = 3162/95600 = 0,033

По таблице отношению Fa /С0 соответствует е = 0,25

Определим отношение Fa /VFr

V = 1

V – коэффициент при вращении внутреннего кольца

Fa /VFr = 3162/6623 = 0,47

Определим эквивалентную нагрузку

Р = (x ∙ V ∙ Fr + YFa ) ∙ Kσ ∙ KT ; Н

Kσ = 1,8

Kσ – коэффициент безопасности

KT = 1

KT – температурный коэффициент

Y = 1,78

X = 0,56

Р = (0,56 ∙ 1 ∙ 6623+ 1,78 3162) ∙ 1,8∙1= 16807 Н

Определим расчетную долговечность в млн.об.

L = (С/Р)3 млн.об.

L = (108000/16807)3 млн.об.

Определим расчетную долговечность в часах

Lh 1 = L ∙ 106 /60 ∙ n3 ; ч

Lh 1 = 265 ∙ 106 /60 ∙ 2866 = 154 ∙103 ч

Lh 1 ≥ 10 ∙ 103

154 ∙103 ≥ 10 ∙103

5.4 Оценка пригодности выбранных подшипников

Оценка пригодности выбранных подшипников

Lh 1 ≥ Lh

154 ∙103 ≥ 17987,2

154000 ≥ 17987,2

6. Конструирование элементов передачи

6.1 Выбор конструкции

Зубчатое колесо – кованое, форма – плоское

Шестерня выполнена за одно целое с валом

6.2 Расчет размеров

1. шестерня

Её размеры определены выше

![]() ,

, ![]() ,

, ![]()

2. колесо

Его размеры определены выше

![]() ,

, ![]() ,

, ![]()

Определим диаметр ступицы:

dст = 1,6 ∙ dк ; мм

dст = 1,6 ∙ 120 = 192 мм

Принимаем dст = 200 мм

Определим длину ступицы:

lст = (1,2 ÷1,5) ∙ dк ; мм

lст = (1,2 ÷1,5) ∙ 120 = 144 ÷180 мм

Т.к. lст ≤ b2 , принимаем lст = 95 мм

Определим толщину обода:

δ0 = (2,5 ÷ 4) ∙m ; мм

δ0 = (2,5 ÷ 4) ∙5 = 12,5 ÷ 20 мм

Принимаем δ0 = 16 мм

Определим толщину диска:

С = 0,3 ∙ b2 ; мм

С = 0,3 ∙ 95 = 28,5 мм

Принимаем С = 30 мм

7. Расчет открытой передачи

7.1 Определение основных параметров передачи

Т.к. n1 = 732 об/мин, Р = 15 кВт, то выбираем сечение ремня В

Определим диаметр меньшего шкива:

d1 = (3÷4)3 √Т1 ; мм

d1 = (3÷4)3 √196,05 ∙ 103 = 232,4 мм

Принимаем d1 = 200 мм

Определим диаметр большего шкива:

d2 = Uрп ∙ d1 ∙ (1-ε); мм

Uрп = 4

ε = 0,015

ε – относительное скольжение ремня

d2 = 4 ∙ d1 ∙ (1-0,015) = 788 мм

Принимаем d2 = 800 мм

Определим уточненное передаточное значение:

i = d2 / d1 (1- ε)

i = d2 / d1 (1- 0,015) = 800/200(1- 0,015) = 4

Определим межосевое расстояние в интервале (аmin ;аmax )

аmin = 0,55 (d1 + d2 )+Т0

аmax = d1 + d2

Т0 = 13,5 мм

Т0 – высота сечения ремня

аmin = 0,55 (d1 + d2 )+Т0 = 563 мм

аmax = d1 + d2 = 1000 мм

Принимаем а = 700 мм

Определим длину ремня:

L = 2а ∙ 0,5π(d1 + d2 ) + (d1 - d2 )2 /4а; мм

Lmin = 2а ∙ 0,5π(d1 + d2 ) + (d1 - d2 )2 /4а = 2824,57 мм

Lmax = 2а ∙ 0,5π(d1 + d2 ) + (d1 - d2 )2 /4а = 3698,57 мм

Принимаем Lp = 3500 мм

Определим w:

w = 0,5π(d1 + d2 ); мм

w = 0,5π(d1 + d2 ) =1570 мм2

Определим y:

y = (d2 – d1 )2 ; мм

y = (d2 – d1 )2 =360000мм2

Определим уточненное межосевое расстояние:

а = 0,25 ∙ [(Lp -w) + √(Lp -w)2 -2 y]; мм

а = 0,25 ∙ [(3500-1570) + √(3500-1570)2-2 ∙ 360000]= 3663 мм

Определим угол обхвата:

α1 = 180-57 ∙ d2 – d1/а

α1 = 180-57 ∙ 800 - 200/3663 = 200

Определим число ремней:

Z = P ∙ CP /PO ∙ CL ∙ Cα ∙ CZ

PO = 5.83

PO – мощность, допускаемая для передачи одним ремнем

CL = 0,90

CL – коэффициент, учитывающий влияние длины ремня

CP = 1,3

CP – коэффициент режима работы

Cα = 0,91

Cα – коэффициент угла обхвата

CZ = 0,95

CZ – коэффициент, учитывающий число ремнец в передаче

Z = 15 ∙ 1,3/5,83 ∙ 0,90 ∙ 0,91 ∙ 0,95= 4

Определим расчетную скорость ремня:

V = π ∙ d1 ∙ n1 /60 = 3,14 ∙ 0,2 ∙ 731/60 = 8 м/с

Определим натяжение ветви ремня:

Fo = (850 ∙ P ∙ CP ∙ CL /z ∙ V ∙ Cα ) + Ө ∙ V2 = 723 H

Ө - коэффициент, учитывающий центробежную силу

Ө = 0,3 Н∙с2 /м2

Определим силу, действующую на вал:

Fв = 2 ∙ Fo ∙ Z ∙ sin α1/2 = 1729 H

Определим ширину обода шкивов:

В = (Z-1) e +2f ; мм

е = 25,5

f =17

В = (4-1) 25,5 +2∙17 = 110 мм

Определим основные размеры шкива

d = 200 мм

а) толщина обода у края

S = 0,005 ∙ d + 3 = 4 мм

б) толщина диска

S1 = (0,8÷1) ∙ S = 3,2÷4 мм

Принимаем S1 = 3,6 мм

в) длина ступицы шкива

l ≤ В

lст = 85 мм

г) наружный диаметр ступицы

d1 = (1,8÷2) ∙ do = 86.4÷96 мм

do = 48 мм

do – диаметр отверстия

Принимаем d1 = 90 мм

Определим основные размеры шкива

d = 800 мм

а) толщина обода у края

S = 0,005 ∙ d + 3 = 7 мм

б) толщина выступа на внутренней стороне обода для плавного сопряжения его со спицами

е = S + 0,02В = 7 + 0,02 ∙ 85 = 8,7 мм

Принимаем е = 9 мм

в) у = 1

у – стрела выпуклости

г) оси эллипса в условном сечении спицы

h = 3 √ 38 ∙ Fo ∙ d /z ∙[σu ] мм

[σu ]= 30 МПа

[σu ] – допускаемое напряжение при изгибе

Z = 6

Z – число спиц

h = 3√ 38 ∙ 723 ∙ 800 /6 ∙ 30 = мм

д) размеры эллипса в сечении спицы близ обода

а = 0,4h = мм

h1 = 0,8h = мм

а1 = 0,8а = мм

е) длина ступицы шкива

l ≤ В

lст = 85 мм

ж) наружный диаметр ступицы

d1 = (1,8÷2) ∙ do = 100,8÷112 мм

do = 56 мм

do – диаметр отверстия

Принимаем d1 = 105 мм

7.2 Проверочный расчет передачи

Определим напряжение от растяжения

σ1 = Fo /S = 723/230 = 3,14 МПа

S = 230 мм2

S – площадь поперечного сечения ремня

Определим напряжение от изгиба ремня

Еu = 200 МПа

δ = толщина ремней

δ = 3 мм

δu = 200 ∙ 3/200 = 3 МПа

Определим напряжение от центробежной силы

σV = p ∙ V2 ∙10-6

p = 1200 кг/м3

p – плотность ремня

σV = 1200 ∙ 82 ∙10-6 = 0,08 МПа

Определим максимальное напряжение в сечении ремня

σmax = σ1 + σu + σV = 3,14 + 3 + 0,08 = 6,22 МПа

σmax ≤ 7 МПа

6,22 ≤ 7

Определим коэффициент, учитывающий влияние передаточного отношения

Сi = 1.5 3√Upn – 0.5 =

Определим рабочий ресурс передачи

Н0 = Nоу∙Lp∙(σ-1/σmax)8/60π ∙ d1∙ n1 ∙ Ci ∙ CH ; ч

Nоу = 4,7 ∙ 106

Nоу – базовое число циклов

σ-1 = 7 МПа

σ-1 – предел выносливости

CH =1

Н0 = (Nоу∙Lp∙(σ-1/σmax)/60π ∙ d1∙ n1 ) ∙ Ci ∙ CH = (4,7 ∙ 106 ∙ 3500 ∙(7/6,22)8/60∙3,14∙200∙731)1,7∙1 = ч

Н0 ≥ 1000 ч

8. Выбор соединительных муфт

Чтобы скомпенсировать возможную несоосность валов применяем муфту типа МУВП по ГОСТ 21424-75

Определим расчетный крутящий момент

Трасч = К ∙ Т3 ; Нм

К = 1,5

К – коэффициент, учитывающий характер работы муфты

Трасч = 1,5 ∙ 4672,24 = 7008,36 Нм

Трасч ≤ Ттабл

Принимаем муфту типа МУВП 4000-90-2,1 по ГОСТ 214240-75.

9. Расчет шпоночных соединений

9.1 Выбор материала и конструкции

Шпонки призматические с плоскими торцами.

Материал шпонок Ст45 нормализованная.

9.2 Проверка шпонки на прочность

σсм max = 2Т/d ∙ l (h-t1 ); МПа

[σсм] 100 МПа

[σсм] – допускаемое напряжение смятия при стальной ступице.

[σсм] 70 МПа

[σсм] – допускаемое напряжение смятия при чугунной ступице.

1. Тихоходный вал

а) зубчатое колесо (ступица-сталь)

d = 110 мм; b = 28 мм; h = 16 мм; S = 0,4÷0,6; t1 = 10 мм; t2 = 6,4 мм;

l = 70 мм.

σсм max = 2 ∙ 4672,24 ∙ 103/110 ∙ 70(16-10) = 202 МПа

σсм ≤ 100

Принимаем шпонку 28х16х70 ГОСТ 23360-78

б) муфта (ступица – чугун)

d = 95 мм; b = 28 мм; h = 16 мм; S = 0,4÷0,6; t1 = 10 мм; t2 = 6,4 мм;

l = 125 мм.

σсм max = 2 ∙ 4672,24 ∙ 103/125 ∙ 95(16-10) = 131 МПа

σсм ≤ 70

Принимаем шпонку 28х16х125 ГОСТ 23360-78

2. Быстроходный вал

а) шкив (ступица-чугун)

d = 56 мм; b = 16 мм; h = 10 мм; S = 0,25÷0,4; t1 = 6 мм; t2 = 4,3 мм;

l = 80 мм.

σсм max = 2 ∙ 752,7 ∙ 103 /56 ∙ 80(10-6) = 84 МПа

σсм ≤ 70

Принимаем шпонку 16х10х80 ГОСТ 23360-78

10. Смазка редуктора и элементов передачи

10.1. Выбор масла для редуктора

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающее погружение колеса примерно на 10 мм.

Определим объем масляной ванны:

V = 0.25 ∙ P; дм3

V = 0.25 ∙ 15 = 3,75 дм3

Т.к. σн = МПа и V = м/с, то рекомендуемая вязкость масла должна быть примерно = 50 ∙ 10-6 м2 /с

Т.к. кинематическая вязкость = 50 ∙ 10-6 м2 /с, то принимаем масло индустриальное И-50А по ГОСТу 20799-75.

10.2. Выбор смазки для подшипников

Камеры подшипников заполняем пластичным смазочным материалом УТ-1 по ГОСТу 1957-73, периодически пополняем его шприцем через пресс-масленки.

11. Уточненный расчет тихоходного вала

11.1 Построение эпюр крутящего и изгибающего моментов

Сечение I – I

Изгибающие моменты:

1. в плоскости XOZ

M1 X = RX 2 ∙ l1 ∙ 10-3 = 8916,5 ∙ 69 ∙ 10-3 = 615 Нм

2. в плоскости XOZ слева от сечения

M1УЛ = RУ1 ∙ l1 ∙ 10-3 = 2691,7 ∙ 69 ∙ 10-3 = 185 Нм

3. в плоскости XOZ справа от сечения

M1УП = RУ2 ∙ l1 ∙ 10-3 = 9314,7 ∙ 69 ∙ 10-3 = 642 Нм

Суммарный изгибающий момент

М1 = √M1 X 2 + M1УП 2 = √6152 + 6422 = 889

Крутящий момент

МК1 = Т3 = 4672,24 Нм

Сечение II – II

Крутящий момент

МК2 = Т3 = МК1 = 4672,24 Нм

Сечение III – III

Крутящий момент

МК3 = Т3 = МК1 = МК2 = 4672,24 Нм

11.2 Определение коэффициента запаса с усталостной прочностью

Определим геометрические характеристики опасных сечений вала

Сечение I – I

Определим момент сопротивления при изгибе

W1 = πd3 /32 = 3.14 ∙ 1103 /32 =130604 мм3

Определим момент сопротивления при кручении

WК1 = πd3 /16 = 3.14 ∙ 1103 /16 = 261209 мм3

Определим площадь сечения

А1 = πd2 /4 = 3.14 ∙ 1102 /4 = 9499 мм2

Сечение II – II

Определим момент сопротивления при изгибе

W2 = πd3 /32 = 3,14 ∙ 953 /32 =84130 мм3

Определим момент сопротивления при кручении

WК2 = πd3 /16 = 3,14 ∙ 953 /16 = 168260 мм3

Определим площадь сечения

А2 = πd2 /4 = 3,14 ∙ 952 /4 = 7085 мм2

1. Расчет вала на статическую прочность

Сечение I – I

Определим напряжение изгиба с растяжением (сжатием)

σ1 = 103 ∙ КП ∙ М1 / W1 + КП ∙ FA /A1

КП = 2,9

КП – коэффициент, зависящий от отношения максимального вращающего момента к номинальному

σ1 = 103 ∙ 0,9 ∙ 889/ 130604 + 0,9∙ 3749/9499 = 20,8 МПа

Определим напряжение кручения

τ1 = 103 ∙ КП ∙ МК1 / WК1 = 103 ∙ 2,9 ∙ 4672,24/ 261209 = 51,8 МПа

Определим частный коэффициент запаса прочности по нормальным напряжениям

ST σ1 = σT / σ1

σT – предел текучести

σT = 540 МПа

ST σ1 = σT / σ1 = 540/20,8 = 26

Определим частный коэффициент запаса прочности по касательным напряжениям

ST τ1 = τT / τ1

τT – предел текучести при кручении

τT = 290 МПа

ST τ1 = τT / τ1 = 290/51,8 = 5,6

Определим общий коэффициент запаса прочности по пределу текучести

Sτ1 = ST σ1 ∙ ST τ1 /√ ST σ1 2 + ST τ1 2

Sτ1 = 26 ∙ 5,6/√ 262 + 5,62 = 5,5

Сечение II – II

σ2 = 103 ∙ КП ∙ М2 / W2 + КП ∙ FA /A2

М2 = 0

σ2 = 0 + 2,9∙ 3749/7085 = 1,5 МПа

τ2 = 103 ∙ КП ∙ МК2 / WК2 = 103 ∙ 2,9 ∙ 4672,24/ 168260 = 80,5 МПа

ST σ2 = σT / σ2

ST σ2 = σT / σ2 = 540/1,5 = 360

ST τ2 = τT / τ2 = 290/80,5 = 3,6

Sτ2 = ST ς2 ∙ ST τ2 /√ ST ς2 2 + ST τ2 2

Sτ 2 = 3,6 ∙ 360/√ 3602 + 3,62 = 3,59

Sτ 1 > [ST ] 5,5 > 2

Sτ 2 > [ST ] 3,59 >2

Т.о. статическая прочность вала обеспечена

2. Расчет вала на сопротивление усталости

Сечение I – I

Определим амплитуды напряжений и среднее напряжение цикла

σА1 = σU 1 = 103 ∙ М1 / W1

σА1 = σU 1 = 103 ∙ 889/ 130604 = 6,8 МПа

τ1А = τК1 /2 = 103 ∙ МК1 /2 ∙ WК1 = 103 ∙ 4672,24/2 ∙ 261209 = 8,9 МПа

τm 1 = τ1А = 8,9 МПа

Определим коэффициенты снижения предела выносливости

Кσ D = (Кσ / Кdσ + 1/ КF σ – 1) / Кv

К τD = (К τ/ Кd τ + 1/ КF τ - 1) / Кv

Кσ / Кdσ = 4,75

К τ/ Кd τ = 5,65

КF σ = 0,91 – коэффициент влияния качества поверхности

КF τ = 0,95 - коэффициент влияния качества поверхности

Кv = 1

Кv – коэффициент влияния поверхностного упрочнения

Кσ D = (4,75+ 1/ 0,91 – 1) / 1 = 4,85

К τD = (5,65 + 1/ 0,95 - 1) / 1 = 5,7

Определим пределы выносливости вала в рассматриваемом сечении

σ-1 D = σ-1 / Кσ D

σ-1 = 360 МПа

σ-1 – предел выносливости при симметричном цикле изгиба

σ-1 D = 360/ 4,85 =74,2 МПа

τ -1 D = τ -1 / К τD

τ -1 = 200 МПа

τ -1 – предел выносливости при симметричном цикле кручения

τ -1 D = 200 / 5,7 = 35,1МПа

Определим коэффициент влияния ассиметрии цикла

ΨτD = Ψτ/ К τD

Ψτ = 0,09

Ψτ – коэффициент чувствительности материала к ассиметрии цикла напряжений

ΨτD = 0,09/ 5,7 = 0,016

Определим коэффициент запаса прочности по нормальным напряжениям

Sσ = σ-1 D / σА1 = 74,2/6,8 = 10,9

Определим коэффициент запаса прочности по касательным напряжениям

S τ = τ -1 D / τ1А +ΨτD ∙ τm 1 = 35,1 / 8,9 +0,016∙ 8,9 = 3,9

Определим коэффициент запаса прочности в рассматриваемом сечении

S = Sσ ∙ S τ / √Sσ 2 + S τ2 = 10,9 ∙ 3,9 / √10,92 + 3,92 = 3,7

Сечение II – II

σа 2 = σU2 = 103 ∙ М2 / W2

σа 2 = σU2 = 0

τа 2 = τК 2 /2 = 103 ∙ МК 2 /2 ∙ WК 2 = 103 ∙ 4672,24/2 ∙ 168260 = 13,8 МПа

τm2 = τа 2 = 13,8 МПа

Определим коэффициент снижения предела выносливости

К τD = (К τ/ Кd τ + 1/ КF τ - 1) / Кv

К τ/ Кd τ = 2,8

КF τ = 0,935 - коэффициент влияния качества поверхности

Кv = 1

Кv – коэффициент влияния поверхностного упрочнения

К τD = (2,8 + 1/ 0,935 - 1) / 1 = 2,87

Определим пределы выносливости вала в рассматриваемом сечении

τ -1 D = τ -1 / К τD

τ -1 D = 200 / 2,87 = 69,7МПа

Определим коэффициент влияния ассиметрии цикла

ΨτD = Ψτ/ К τD

ΨτD = 0,09/ 2,87 = 0,031

Определим коэффициент запаса прочности по касательным напряжениям

S τ = τ -1 D / τа2 +ΨτD ∙ τm 2 = 69,7 / 13,8 +0,031∙ 13,8 = 4,9

Тогда коэффициент запаса прочности в рассматриваемом сечении

S= Sτ = 4,9

S1 > [S] 3,7 > 1

S2 > [S] 4,9 > 2

Т.о. сопротивление усталости вала обеспечено.

Заключение

В результате работы над проектом был разработан привод ленточного транспортера для перемещения песка и щебня в карьере полностью отвечающий требованиям технического задания.

Список литературы.

1. П.Ф. Дунаев, О.П. Леликов «Конструирование узлов и деталей машин» 2003 г.

Похожие работы

-

Привод ленточного транспортера, состоящего из электродвигателя, цилиндрического двухступенчатого редуктора и соединительных муфт

Разработка привода ленточного транспортёра, предназначенного для перемещения отходов производства (древесная щепа). Выбор электродвигателя по требуемой мощности и частоте вращения. Выбор муфт и подшипников. Расчет валов, сборка редуктора и монтаж привода.

-

Расчёт ленточного транспортёра

Анализ энергетического и кинематического расчета привода. Обоснование выбора электродвигателя. Определение общего передаточного числа и разбивка его по ступеням. Расчет мощности на валах, частоты их вращения, быстроходного вала червяка, подбор муфты.

-

Проектирование привода ленточного конвейера

Проведение выбора электродвигателя, материалов шестерен и колес, смазки, муфт, определение допускаемых напряжений. Расчет тихоходной и быстроходной ступеней редуктора, ведомого и ведущего валов, подшипников. Проверка прочности шпоночных соединений.

-

Расчет редуктора

Кинематический расчет привода. Выбор мощности двигателя, передаточных отношений привода. Определение оборотов валов, вращающих моментов. Срок службы приводного устройства. Выбор материала зубчатого колеса и шестерни. Подбор муфты, валов и подшипников.

-

Проектирование привода ленточного транспортера

Кинематический и силовой расчеты привода ленточного транспортера, подбор электродвигателя, расчет зубчатой передачи. Определение параметров валов редуктора, расчет подшипников. Описание принятой системы смазки, выбор марки масла, процесс сборки редуктора.

-

Структура и принцип работы механизма

Определение передаточного отношения и разбиение его по ступеням, окружных и угловых скоростей зубчатых колес и крутящих моментов на валах с учетом КПД. Материал и термообработка зубчатых колес. Кинематический и геометрический расчет зубчатой передачи.

-

Проектирование привода цепного транспортера

Кинематический, силовой и проектный расчет привода цепного транспортера; тихоходной и быстроходной ступеней редуктора, валов, цепной передачи, шпонок, муфты. Подбор подшипников качения. Выбор условий смазки. Описание конструкции сварной рамы привода.

-

Проектирование привода силовой установки

Проведение расчета передаточного отношения, скорости вращения валов с целью выбора электродвигателя. Определение допускаемых контактных напряжений зубчатых колес, размеров корпуса редуктора, тихоходного и быстроходного валов. Особенности сборки редуктора.

-

Расчет привода ленточного конвейера

Проектирование привода ленточного конвейера по окружной скорости и усилию, диаметру барабана исполнительного органа. Параметры режима работы, срок службы и кратковременные пиковые перегрузки. Выбор электродвигателя, редуктора и компенсирующей муфты.

-

Привод ленточного транспортера

Проект привода ленточного транспортера для подачи формовочной земли. Особенности установки предохранительного звена в кинематической цепи. Разработка натяжного устройства ременной передачи. Применение предохранительных муфт с разрушающимся элементом.