Название: Разработка и конструирование редуктора

Вид работы: курсовая работа

Рубрика: Промышленность и производство

Размер файла: 404.62 Kb

Скачать файл: referat.me-300081.docx

Краткое описание работы: Проектирование редуктора, выбор электродвигателя и кинематический расчет привода. Расчет ременной передачи и закрытых цилиндрических зубчатых передач. Разработка конструкции вала. Расчет валов на усталостную прочность. Смазочные устройства и утопления.

Разработка и конструирование редуктора

Расчетно-пояснительная записка

к курсовому проекту по конструированию

Дисциплина: «Детали машин »

Тема Курсового проекта

Разработка и конструирования «редуктора»

Содержание

1. Техническое задание на проектирование

2. Выбор электродвигателя и кинематический расчет привода

3. Расчет ременной передачи

4. Расчет закрытых цилиндрических зубчатых передач

5. Ориентировочный расчет вала

6. Проектировочный расчет валов на совместное действие изгиба и кручения

7. Разработка конструкции вала

8. Расчет валов на усталостную прочность

9. Расчет быстроходного вала на жесткость

10. Подбор подшипников

11. Смазочные устройства и утопления

Список литературы

1. Техническое задание на проектирование

Nэ =1,5 кВт, nэ =960 об/мин, nвых =15, t=10000 часов.

2. Выбор электродвигателя и кинематический расчет привода

Подбор электродвигателя

По заданным значениям N э =1,5 кВт, n э =960 об/мин, n вых =15 об/мин из таблице выбираем двигатель серии АИР 90L6/925. В нашем случае асинхронная частота двигателя не совпадает с частотой, указанной в задании то мы берем стандартную частоту n э =925 .

Кинематический расчет привода

Общее передаточное число привода определится по формуле:

![]() .

.

Распределим ![]() между типами и ступенями передач

между типами и ступенями передач

u общ = u рем ·u ред

Положим u

рем

=4

, тогда ![]() . Из рекомендаций по распределению передаточных чисел в двухступенчатом редукторе найдем передаточное число тихоходного вала

. Из рекомендаций по распределению передаточных чисел в двухступенчатом редукторе найдем передаточное число тихоходного вала

![]() , тогда

, тогда ![]() .

.

Определим частоты вращения валов

![]() об/мин,

об/мин,

![]() об/мин,

об/мин,

![]() об/мин.

об/мин.

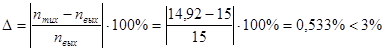

Проверим расчетные данные по частоте выходы

.

.

Определим вращающие моменты на валах

![]() Н·мм;

Н·мм;

![]() Н·мм;

Н·мм;

![]() Н·мм;

Н·мм;

![]() Н·мм.

Н·мм.

Полученные данные сведены в табл. 1

Таблица 1

передат. число u |

частота вращения n об/мин |

вращающие моменты T Н·мм |

КПД механизма

|

|

| электродвигатель | 925 | 15486 | ||

| ремен. передача | 4 | 0,95 | ||

| быстр. передача | 4,48 | 231,25 | 58553 | 0,98 |

| пром. передача | 51,62 | 255786 | ||

| тихох. передача | 3,46 | 14,92 | 862983 | 0,98 |

3. Расчет ременной передачи

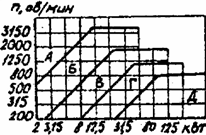

Выбираем по заданной мощности и частоте вращения, используя номограмму (рис. 1) вид сечения ремня О.

Рис. 1

Определим диаметр ведущего шкива

![]() .

.

Выбираем ![]() из ближайшего стандартного

из ближайшего стандартного ![]() мм. Тогда диаметр ведомого шкива определится с учетом проскальзывания

мм. Тогда диаметр ведомого шкива определится с учетом проскальзывания ![]() как

как

![]()

![]()

![]() мм.

мм.

Уточним передаточное число ременной передачи и частоту вращения быстроходной передачи

![]() ;

;

![]() об/мин.

об/мин.

Определим межосевое расстояние

![]() мм

мм

(![]() берется из таблицы в зависимости от выбранного сечения ремня);

берется из таблицы в зависимости от выбранного сечения ремня);

![]() мм.

мм.

За межосевое расстояние принимаем промежуточное значение

![]() мм.

мм.

Расчетная длинна ремня

![]() .

.

Округляя до ближайшего стандартного значения ![]() , получаем

, получаем ![]() мм. Уточним межосевое расстояние

мм. Уточним межосевое расстояние

![]() , где

, где

, тогда

, тогда

![]() .

.

Угол обхвата на малом шкиве

![]()

Вычислим окружную скорость ремня

![]() м/с

м/с ![]() м/c

м/c

Определим по таблице следующие коэффициенты

![]()

![]() учитывает влияние угла обхвата

учитывает влияние угла обхвата

![]()

![]() мм

мм![]() учитывает влияние длинны ремня

учитывает влияние длинны ремня

![]() учитывает влияние режима работы

учитывает влияние режима работы

![]()

![]() учитывает влияние числа ремней

учитывает влияние числа ремней

Номинальная мощность, допускаемая для передачи одним ремнем

![]() кВт,

кВт,

здесь ![]() кВт номинальная мощность, передаваемая одним клиновым ремнем, определяется по табличным данным табл. 2 (лит.: Демидович В.М., Зайденштейн Г.И., Юрьева В.А. Проектирование ременных передач на ЭВМ с использованием языка “Бейсик”: Методические указания к курсовому проектированию по прикладной механике и деталям машин. Казань: КАИ. 1987. – 40с.).

кВт номинальная мощность, передаваемая одним клиновым ремнем, определяется по табличным данным табл. 2 (лит.: Демидович В.М., Зайденштейн Г.И., Юрьева В.А. Проектирование ременных передач на ЭВМ с использованием языка “Бейсик”: Методические указания к курсовому проектированию по прикладной механике и деталям машин. Казань: КАИ. 1987. – 40с.).

Таблица 2

| Сечение и Lp ,мм | d1 | i | Частота вращения меньшего шкива, об/мин | |||||||

| 400 | 800 | 950 | 1200 | 1450 | 2200 | 2400 | 2800 | |||

О 1320 |

80 |

1,2 1,5

|

0,26 0,27 0,28 |

0,47 0,49 0,50 |

0,55 0,56 0,58 |

0,66 0,68 0,71 |

0,77 0,80 0,82 |

1,08 1,11 1,14 |

1,15 1,18 1,22 |

1,28 1,32 1,36 |

|

1,2 1,5

|

0,42 0,43 0,44 |

0,76 0,78 0,81 |

0,88 0,91 0,94 |

1,07 1,10 1,14 |

1,25 1,29 1,33 |

1,72 1,78 1,84 |

1,84 1,90 1,96 |

2,04 2,11 2,17 |

|

Определим количество ремней

![]() .

.

Сила предварительного натяжения

![]() Н,

Н,

где ![]() – коэффициент, учитывающий влияние центробежных сил. Для нашего случая

– коэффициент, учитывающий влияние центробежных сил. Для нашего случая ![]() Н·с2

/м2

.

Н·с2

/м2

.

Число пробегов определится как

![]() с-1

с-1

![]() c-1

c-1

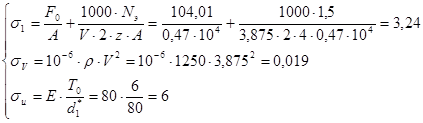

Максимальное напряжение в ремне

![]() , где

, где

.

.

Здесь ![]() кг/м3

– плотность материала ремня,

кг/м3

– плотность материала ремня, ![]() Н/мм – модуль упругости.

Н/мм – модуль упругости.

![]() Н/мм2

Н/мм2

![]() Н/мм2

Н/мм2

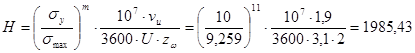

Определим долговечность ремней

ч

ч ![]() ч.

ч.

Здесь ![]() Н/мм2

– предел выносливости материала,

Н/мм2

– предел выносливости материала, ![]() – число шкивов,

– число шкивов, ![]() ,

, ![]() – коэффициент, учитывающий различную величину напряжения изгиба на малом и большом шкиве.

– коэффициент, учитывающий различную величину напряжения изгиба на малом и большом шкиве.

Усилие, действующее на вал от ременной передачи

![]() Н.

Н.

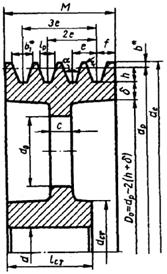

Основные размеры шкива (рис. 2)

Рис. 2

В соответствии с числом ремней z![]() =4

ширина клинового ремня выбирается по ГОСТ–20889–75 – ГОСТ–20897–75, т.е. M

=52

мм.

=4

ширина клинового ремня выбирается по ГОСТ–20889–75 – ГОСТ–20897–75, т.е. M

=52

мм.

Длинна ступицы может быть определена как

l ст =1,5· d быстр =1,5·30=45 мм

Размеры профиля канавок шкива для клинового ремня с выбранным сечением “О” приведены в табл. 3

Таблица 3

Сечение ремня |

lp | b |

h | e | f | ||

| dp | b |

||||||

| О | 8,5 | 2,5 | 7,5 | 12 |

8 | 80–100 | 10,1 |

Подбор материалов зубчатых колес

Таблица 4

| передача | марка стали |

механические свойства после обработки | твердость поверхн. после закалки и низкого отпуска HB |

твердость поверхн. после закалки и низкого отпуска HRC |

температура отпуска

|

||

временное сопротивл.

|

предел текучести

|

||||||

| быстрох. | шестерня | 45 | 1190 | 1020 | 350 | 39 | 400 |

колесо |

35 | 970 | 560 | 335 | 38 | 200 | |

| тихоход. | шестерня | 45 | 1637 | 1550 | 492 | 51 | 200 |

колесо |

40Х | 1376 | 1220 | 417 | 46 | 400 | |

| представленные выше стали все с объемной закалкой | |||||||

Допускаемые напряжения

Допускаемые контактные напряжения при расчете зубчатых передач на контактную прочность определяются по формуле

![]() ,

,

где ![]() – базовый предел выносливости поверхности зубьев по контактным напряжениям для пульсирующего цикла вычислится как

– базовый предел выносливости поверхности зубьев по контактным напряжениям для пульсирующего цикла вычислится как ![]() ,

, ![]() . Коэффициент долговечности

. Коэффициент долговечности ![]() при переменной нагрузке определится как

при переменной нагрузке определится как  , где базовое число

, где базовое число ![]() , число циклов нагружения зубьев

, число циклов нагружения зубьев

![]()

Причем для однородной структуры материала (в данном случае объемная закалка) коэффициент ![]() ограничивают в пределах 1

ограничивают в пределах 1

![]() 2,6

. В случае, когда расчетная

2,6

. В случае, когда расчетная ![]() <1

, будем принимать

<1

, будем принимать ![]() =

1

.

=

1

.

Допускаемые изгибные напряжения могут быть определены по формуле

![]() ,

,

где ![]() – базовый предел выносливости материала колеса по изгибным напряжениям для пульсирующего цикла определится следующим образом

– базовый предел выносливости материала колеса по изгибным напряжениям для пульсирующего цикла определится следующим образом

![]() , при HB

, при HB

![]() 350

;

350

; ![]() , при HB

>350

.

, при HB

>350

.

![]() ;

; ![]() . Коэффициент долговечности

. Коэффициент долговечности ![]() определится как

определится как

, при HB

, при HB

![]() 350

;

350

;  , при HB

>350

,

, при HB

>350

,

где базовое число ![]() . Число циклов нагрузки

. Число циклов нагрузки

![]() ,

,

Где ![]() , при HB

, при HB

![]() 350

;

350

; ![]() , при HB

>350

.

, при HB

>350

.

Укажем на некоторые ограничения на величину ![]() : 1

: 1

![]() 2

при HB

2

при HB

![]() 350

; 1

350

; 1

![]() 1,6

при HB

>350

. В случае, когда расчетная

1,6

при HB

>350

. В случае, когда расчетная ![]() <1

, примем

<1

, примем ![]() =1

.

=1

.

Все расчетные данные занесем в табл. 5

Таблица 5

| Быстроходная шестерня | Быстроходное колесо |

Тихоходная шестерня |

Тихоходное колесо |

|

| n | 231,25 | 51,62 | 51,62 | 14,92 |

| HB | 350 | 335 | 492 | 417 |

| HRC | 39 | 38 | 51 | 46 |

| 5,17·107 | 1,154·107 | 1,154·107 | 3,336·106 | |

| 3,827·107 | 3,445·107 | 8,666·107 | 5,827·107 | |

| 0,951 |

1,2 | 1,399 | 1,611 | |

| 852 | 834 | 1068 | 978 | |

| 774,545 | 909,793 | 1358,677 | 1432,167 | |

| 4,489·107 | 1,002·107 | 9,541·106 | 2,758·107 | |

| 0,668 |

0,858 |

0,908 |

1,042 | |

| 630 | 603 | 600 | 600 | |

| 370,588 | 354,706 | 352,941 | 367,829 |

4. Расчет закрытых цилиндрических зубчатых передач

1. Быстроходная передача.

Для определения межосевого расстояния прямозубых передач используется формула вида

мм.

мм.

Здесь коэффициент динамической нагрузки для предварительных расчетов примем ![]() ; относительная ширина передачи из нормального ряда чисел

; относительная ширина передачи из нормального ряда чисел ![]() ; допускаемые контактные напряжение шестерни

; допускаемые контактные напряжение шестерни ![]() , т.к. оно меньше

, т.к. оно меньше ![]() колеса.

колеса.

Зададим число зубьев шестерни ![]() . Определим

. Определим ![]() следующим образом

следующим образом ![]() . Округлим

. Округлим ![]() до ближайшего целого

до ближайшего целого ![]()

![]() .

.

Определим модуль зацепления

![]()

![]()

![]() .

.

Уточним межосевое расстояние

![]() мм.

мм.

Рассчитаем диаметры а) шестерни и б) колеса

а) ![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр вершин

мм – диаметр вершин

![]() мм – диаметр впадин

мм – диаметр впадин

б) ![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр вершин

мм – диаметр вершин

![]() мм – диаметр впадин.

мм – диаметр впадин.

Определим ширину колеса

![]() мм,

мм,

округляем b

2

до ближайшего целого ![]() мм.

мм.

Ширина шестерни для компенсации неточностей сборки определится

![]() мм.

мм.

Окружная скорость в зацеплении

![]() м/c.

м/c.

По данной скорости в соответствии с табличными данными уточним коэффициент ![]() . По значению

. По значению ![]() в соответствии с рис. 5 определим

в соответствии с рис. 5 определим ![]() , тогда

, тогда ![]() .

.

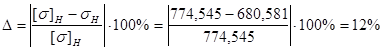

В соответствии с уточненными данными произведем проверку контактных напряжений

![]() Н/мм2

,

Н/мм2

,

,

,

недогрузка на 12% за счет увеличения модуля до ближайшего стандартного.

Проверим прочность зуба на изгиб

![]()

![]() ,

,

где ![]() – коэффициент, учитывающий форму зуба;

– коэффициент, учитывающий форму зуба; ![]() ,

, ![]() , тогда

, тогда ![]() .

.

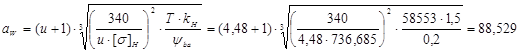

2. Тихоходная передача.

Определим межосевое расстояние косозубых передач

мм.

мм.

Здесь допускаемые контактные напряжение шестерни ![]() .

.

Зададим число зубьев шестерни ![]() . Определим

. Определим ![]() следующим образом

следующим образом ![]() . Округлим

. Округлим ![]() до ближайшего целого

до ближайшего целого ![]()

![]() .

.

Определим модуль зацепления

![]()

![]()

![]() ,

,

где ![]()

![]()

![]() .

.

Уточним межосевое расстояние

![]() мм.

мм.

Вследствие того, что быстроходное колесо зацепляет тихоходный вал на расстояние ![]() , где

, где ![]() – диаметр вершин быстроходного колеса,

– диаметр вершин быстроходного колеса, ![]() – диаметр тихоходного вала (см. ниже раздел “Ориентировочный расчет вала

”) требуется увеличить межосевое расстояния за счет увеличения модуля до

– диаметр тихоходного вала (см. ниже раздел “Ориентировочный расчет вала

”) требуется увеличить межосевое расстояния за счет увеличения модуля до ![]() . Тогда межосевое расстояние определится как

. Тогда межосевое расстояние определится как

![]() мм.

мм.

Рассчитаем диаметры а) шестерни и б) колеса

а) ![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр вершин

мм – диаметр вершин

![]() мм – диаметр впадин

мм – диаметр впадин

б) ![]() мм – делительный диаметр

мм – делительный диаметр

![]() мм – диаметр вершин

мм – диаметр вершин

![]() мм – диаметр впадин.

мм – диаметр впадин.

Определим ширину колеса

![]()

![]()

![]() мм.

мм.

Ширина шестерни для компенсации неточностей сворки определится как

![]() мм.

мм.

Окружная скорость в зацеплении

![]() м/c.

м/c.

По данной скорости в соответствии с табличными данными уточним коэффициент ![]() . По значению

. По значению ![]() в соответствии с рис. 5 определим

в соответствии с рис. 5 определим ![]() , тогда

, тогда ![]() .

.

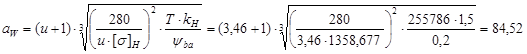

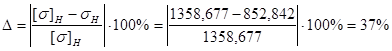

В соответствии с уточненными данными произведем проверку контактных напряжений

![]() Н/мм2

,

Н/мм2

,

,

,

недогрузка на 37% за счет увеличения модуля до ближайшего стандартного.

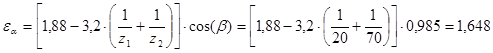

Проверим прочность зуба на изгиб

![]() ,

,

где ![]() ,

, ![]() – коэффициент, учитывающий форму зуба; коэффициент, учитывающий участие в зацеплении косозубой передачи

– коэффициент, учитывающий форму зуба; коэффициент, учитывающий участие в зацеплении косозубой передачи

![]() ,

,

;

;

коэффициент, учитывающий наклон зубьев

![]() ;

; ![]() ,

, ![]() , тогда

, тогда ![]() .

.

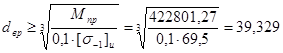

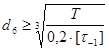

5. Ориентировочный расчет вала

Ориентировочный диаметр вала определяется по формуле

![]() ,

,

![]() – крутящий момент, передаваемый валом, Н/мм;

– крутящий момент, передаваемый валом, Н/мм; ![]() – условное допускаемое напряжение на валу.

– условное допускаемое напряжение на валу.

Быстроходный вал

![]() ,

,

т.к. диаметр вала двигателя d э =24 мм, диаметр быстроходного вала d быстр =24,462 , а для ременной передачи d быстр =1,2 ·d э =1,2 ·24=28,8 мм, значит

d![]() =30

мм.

=30

мм.

Промежуточный вал

![]()

![]()

![]() =40

мм.

=40

мм.

Тихоходный вал

![]()

![]()

![]() =55

мм.

=55

мм.

Расчетные значения занесем в табл. 6.

Таблица 6

| Вал электродвигателя | Быстроходный вал | Промежуточный вал | Тихоходный вал | |

| T | 15486 | 58553 | 255786 | 862983 |

| 20 | 25 | 25 | ||

| 24,462 | 37,122 | 54,677 | ||

| 24 | 30 | 40 | 55 |

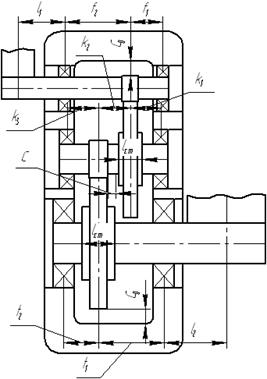

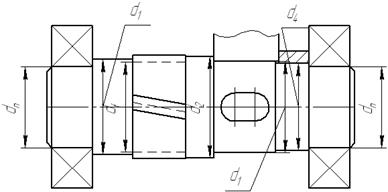

Эскизная компоновка редуктора

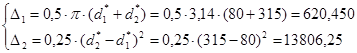

Определим основные параметры ступицы

для быстроходного колеса:

длинна – l ст =(0,8…1,5) · d пром =0,8 ·40=32 мм

диаметр – l ст =(1,6…1,8) · d пром =1,8 ·40=72 мм

для тихоходного колеса:

длинна – l ст =(0,8…1,5) · d тих =0,8 ·55=44 мм

диаметр – l ст =(1,6…1,8) · d тих =1,8 ·55=99 мм

Проведем обвод внутренней стенки на расстояние C 0 =20 мм от боковой и торцевой поверхности колес. Расстояние между торцевой поверхностью колес двухступенчатого редуктора определим по формуле: C =0,5· C 0 =0,5·20=10 мм.

Рис.3

Ширина фланца (

B

фл

)

равна ширине наибольшего подшипника (

B![]() )

+ (10…15)

мм, т.е.

)

+ (10…15)

мм, т.е.

B

фл

=

B![]() + (10…15) =29 + (10…15) =40

мм

+ (10…15) =29 + (10…15) =40

мм

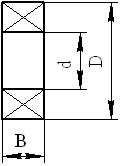

По диаметрам валов подбираем в первом приближении подшипники (рис. 3), основные параметры которых занесем в табл. 7

Таблица 7

| серия | d | D | B | ||

| Быстр. вал | ШПРО | легкая | 30 | 62 | 16 |

| Пром. вал | РПК | легкая | 40 | 80 | 20 |

| Тихох. вал | РПК | средняя | 55 | 120 | 29 |

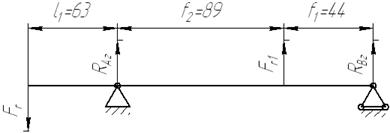

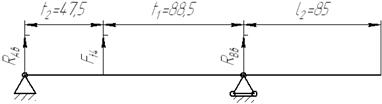

На входном участке быстроходного вала установлен шкив ременной передачи, где расстояние от середины подшипника до середины ступицы шкива принимается l 1 =2,1· d быстр =2,1·30=63 мм.

На тихоходном валу установлена муфта. Расстояние от середины подшипника до конца вала определяется как l 2 * =2,5· d тих =2,5·55= 137,5 мм. Причем l 2 - расстояние от середины подшипника до середины муфты.

С учетом эскизной компоновки редуктора (рис. 4) внесем в табл. 8 следующие неизвестные параметры: li ,fi ,ki ,ti

Таблица 8

| i= | 1 | 2 | 3 |

| li | 63 | 85 | |

| fi | 44 | 89 | |

| ki | 41 | 43 | 43 |

| ti | 88,5 | 47,5 |

Рис. 4

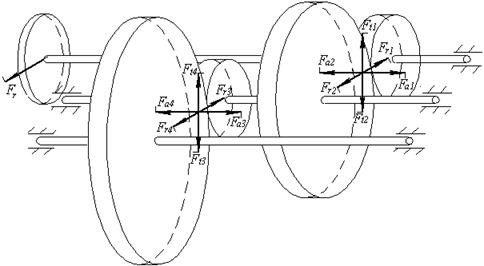

6. Проектировочный расчет валов на совместное действие изгиба и кручения

Для цилиндрической передачи силы взаимодействия рассчитываются следующим образом:

1. ![]() – окружные составляющие (индекс “1” для шестерни; “2” для колеса)

– окружные составляющие (индекс “1” для шестерни; “2” для колеса)

2. ![]() – радиальные составляющие (

– радиальные составляющие (![]() – угол зацепления; для передач без смещения

– угол зацепления; для передач без смещения ![]() ;

; ![]() – угол наклона линии зуба)

– угол наклона линии зуба)

3. ![]() – осевые составляющие

– осевые составляющие

Изгибающие моменты рассчитываются как

![]() ,

, ![]() ,

,

где d 1 и d 2 – диаметры делительной окружности.

Усилие, действующее на вал от ременной передачи F рем =765,868 Н

Радиальная сила, действующая на вал со стороны муфты

F

М

=![]() =

=

![]() =1468,829

Н

=1468,829

Н

Полученные величины параметров занесем в табл. 9

Таблица 9

| Быстроходная шестерня | Быстроходное колесо |

Тихоходная шестерня |

Тихоходное колесо |

|

| d | 35 | 157,5 | 50,771 | 177,77 |

| 20 | 20 | 20 | 20 | |

| 0 | 0 | 10 | 10 | |

| Ft | 3248,076 | 3248,076 | 9712,808 | 9712,808 |

| Fr | 1182,203 | 1182,203 | 3589,709 | 3589,709 |

| Fa | 0 | 0 | 1712,63 | 1712,63 |

| Ma | 0 | 0 | 43475,972 | 152167,187 |

Рис. 5

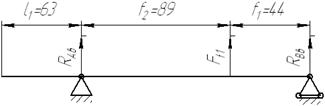

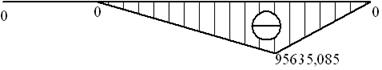

1. Быстроходный вал:

Вертикальная плоскость:

Эпюра M ( xi ) , Нмм

Рис. 6

![]() MA

=Ft1

·f2

+RB

в

·(f1

+f2

)=0

MA

=Ft1

·f2

+RB

в

·(f1

+f2

)=0

![]() RB

в

=

-2173,525

RB

в

=

-2173,525

![]() MB

=

–Ft1

·f1

–RA

в

·(f1

+f2

)=0

MB

=

–Ft1

·f1

–RA

в

·(f1

+f2

)=0

![]() RA

в

=

-1074,552

RA

в

=

-1074,552

Проверка: ![]() Y

=

Ft

1

+

RA

в

+

RB

в

=0

Y

=

Ft

1

+

RA

в

+

RB

в

=0

Участок l 1 = 63

![]() mx

1

=

M

(

x

1

)=0

mx

1

=

M

(

x

1

)=0

Участок f 2 = 89

![]() mx

2

=

M

(

x

2

)

–RA

в

·

x

2

=0

mx

2

=

M

(

x

2

)

–RA

в

·

x

2

=0

Участок f 3 = 44

![]() mx

3

= –

M

(

x

3

)+

RB

в

·

x

3

=0

mx

3

= –

M

(

x

3

)+

RB

в

·

x

3

=0

Таблица 10

| xi | 0 | 63 | 0 | 89 | 0 | 44 |

| M(xi ) | 0 | 0 | 0 | -95635,085 | 0 | -95635,085 |

Горизонтальная плоскость:

Эпюра M ( xi ) , Нмм

Рис. 7

![]() MA

=Fr1

·f2

+RB

г

·(f1

+f2

)+ Fr

·l1

=0

MA

=Fr1

·f2

+RB

г

·(f1

+f2

)+ Fr

·l1

=0

![]() RB

г

=

-1153,878

RB

г

=

-1153,878

![]() MB

=

– Fr1

·f1

–RA

г

·(f1

+f2

)+ Fr

·(l1

+f1

+f2

)=0

MB

=

– Fr1

·f1

–RA

г

·(f1

+f2

)+ Fr

·(l1

+f1

+f2

)=0

![]() RA

г

=

737,543

RA

г

=

737,543

Проверка: ![]() Y

=

–Fr

+

Fr

1

+

RA

г

+

RB

г

=0

Y

=

–Fr

+

Fr

1

+

RA

г

+

RB

г

=0

Участок l 1 = 63

![]() mx

1

=

M

(

x

1

)+

Fr

·

x

1

=0

mx

1

=

M

(

x

1

)+

Fr

·

x

1

=0

Участок f 2 = 89

![]() mx

2

=

M

(

x

2

)

–RA

г

·

x

2

+

Fr

·(

x

2

+

f

1

)=0

mx

2

=

M

(

x

2

)

–RA

г

·

x

2

+

Fr

·(

x

2

+

f

1

)=0

Участок f 3 = 44

![]() mx

3

= –

M

(

x

3

)+

RB

г

·

x

3

=0

mx

3

= –

M

(

x

3

)+

RB

г

·

x

3

=0

Таблица 11

| xi | 0 | 63 | 0 | 89 | 0 | 44 |

| M(xi ) | 0 | -48249,684 | -48249,684 | -50770,626 | 0 | -50770,626 |

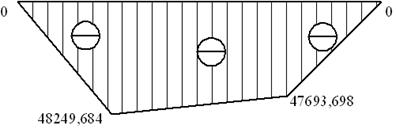

Опасное сечение под шестерней:

Суммарный изгибающий момент в опасном сечении

![]() .

.

Приведенный момент определится как

![]() ,

,

где ![]() – коэффициент приведения.

– коэффициент приведения.

Из условий прочности на изгиб с кручением определяется расчетный диаметр вала в опасном сечении

мм.

мм.

Здесь ![]() Н/мм2

, где

Н/мм2

, где ![]() Н/мм2

(сталь 45).

Н/мм2

(сталь 45).

Эпюра T , Нмм

Рис. 8

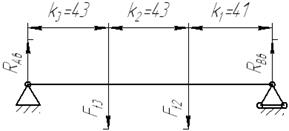

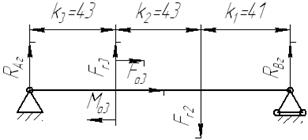

Промежуточный вал:

Вертикальная плоскость:

Эпюра M ( xi ) , Нмм

Рис. 9

![]() MA

=

– Ft3

·k3

+RB

в

·(k1

+k2

+ k3

)

– Ft2

·( k2

+k3

)=0

MA

=

– Ft3

·k3

+RB

в

·(k1

+k2

+ k3

)

– Ft2

·( k2

+k3

)=0

![]() RB

в

=

5488,073

RB

в

=

5488,073

![]() MB

=Ft2

·k1

– RA

в

·(k1

+k2

+ k3

)+

Ft3

·( k2

+k1

)=0

MB

=Ft2

·k1

– RA

в

·(k1

+k2

+ k3

)+

Ft3

·( k2

+k1

)=0

![]() RA

в

=

7472,811

RA

в

=

7472,811

Проверка: ![]() Y

=

– Ft

2

–Ft

3

+

RA

в

+

RB

в

=0

Y

=

– Ft

2

–Ft

3

+

RA

в

+

RB

в

=0

Участок k 3 = 43

![]() mx

1

=

M

(

x

1

)

–RA

в

·

x

1

=0

mx

1

=

M

(

x

1

)

–RA

в

·

x

1

=0

Участок k 2 = 43

![]() mx2

= M(x2

)

– RA

в

·( x2

+ k3

)+ Ft3

·x2

=0

mx2

= M(x2

)

– RA

в

·( x2

+ k3

)+ Ft3

·x2

=0

Участок k 1 = 41

![]() mx

3

= –

M

(

x

3

)+

RB

в

·

x

3

=0

mx

3

= –

M

(

x

3

)+

RB

в

·

x

3

=0

Таблица 12

| xi | 0 | 43 | 0 | 53 | 0 | 41 |

| M(xi ) | 0 | 321330,876 | 321330,876 | 225011,003 | 0 | 225011,003 |

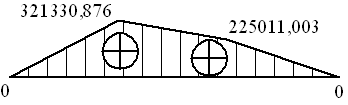

Горизонтальная плоскость:

Эпюра M ( xi ) , Нмм

Рис. 10

![]() MA

= Fr3

·k3

+RB

г

·(k1

+k2

+ k3

)

– Fr2

·( k2

+k3

)

– Ma3

=0

MA

= Fr3

·k3

+RB

г

·(k1

+k2

+ k3

)

– Fr2

·( k2

+k3

)

– Ma3

=0

![]() RB

г

=

-72,536

RB

г

=

-72,536

![]() MB

=Fr2

·k1

– RA

г

·(k1

+k2

+ k3

)

– Fr3

·( k2

+k1

)

– Ma3

=0

MB

=Fr2

·k1

– RA

г

·(k1

+k2

+ k3

)

– Fr3

·( k2

+k1

)

– Ma3

=0

![]() RA

г

=

-2334,97

RA

г

=

-2334,97

Проверка: ![]() Y

=

– Fr

2

+Fr

3

+

RA

г

+

RB

г

=0

Y

=

– Fr

2

+Fr

3

+

RA

г

+

RB

г

=0

Участок k 3 = 43

![]() mx

1

=

M

(

x

1

)

–RA

г

·

x

1

=0

mx

1

=

M

(

x

1

)

–RA

г

·

x

1

=0

Участок k 2 = 43

![]() mx2

= M(x2

)

– RA

г

·( x2

+ k3

)

– Fr3

·x2

– Ma3

=0

mx2

= M(x2

)

– RA

г

·( x2

+ k3

)

– Fr3

·x2

– Ma3

=0

Участок k 3 = 41

![]() mx

3

= –

M

(

x

3

)+

RB

г

·

x

3

=0

mx

3

= –

M

(

x

3

)+

RB

г

·

x

3

=0

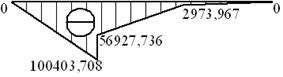

Таблица 13

| xi | 0 | 43 | 0 | 43 | 0 | 41 |

| M(xi ) | 0 | -100403,708 | - 56927,736 | -2973,967 | 0 | -2973,967 |

Опасное сечение под шестерней:

Суммарный изгибающий момент в опасном сечении

![]() .

.

Приведенный момент определится как

![]() ,

,

где ![]() – коэффициент приведения.

– коэффициент приведения.

Из условий прочности на изгиб с кручением определяется расчетный диаметр вала в опасном сечении

мм.

мм.

Здесь ![]() Н/мм2

, где

Н/мм2

, где ![]() Н/мм2

(сталь 45).

Н/мм2

(сталь 45).

Эпюра T , Нмм

![]()

Рис. 11

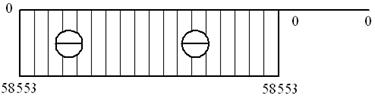

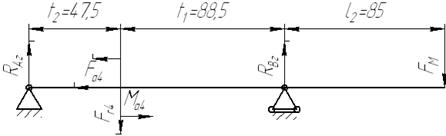

2. Тихоходный вал:

Вертикальная плоскость:

Эпюра M ( xi ) , Нмм

![]()

Рис. 12

![]() MA

=Ft4

·t2

+RB

в

·(t1

+t2

)=0

MA

=Ft4

·t2

+RB

в

·(t1

+t2

)=0

![]() RB

в

=

-3392,341

RB

в

=

-3392,341

![]() MB

=

–Ft1

·t1

–RA

в

·(t1

+t2

)=0

MB

=

–Ft1

·t1

–RA

в

·(t1

+t2

)=0

![]() RA

в

=

-6320,467

RA

в

=

-6320,467

Проверка: ![]() Y

=

Ft

4

+

RA

в

+

RB

в

=0

Y

=

Ft

4

+

RA

в

+

RB

в

=0

Участок t 1 = 47,5

![]() mx

1

=

M

(

x

1

)

–RA

в

·

x

1

=0

mx

1

=

M

(

x

1

)

–RA

в

·

x

1

=0

Участок t 2 = 88,5

![]() mx

2

= –

M

(

x

2

)+

RB

в

·

x

2

=0

mx

2

= –

M

(

x

2

)+

RB

в

·

x

2

=0

Участок t 3 = 85

![]() mx

2

= –

M

(

x

3

)=0

mx

2

= –

M

(

x

3

)=0

Таблица 14

| xi | 0 | 47,5 | 0 | 88,5 | 0 | 85 |

| M(xi ) | 0 | -300222,184 | 0 | -300222,184 | 0 | 0 |

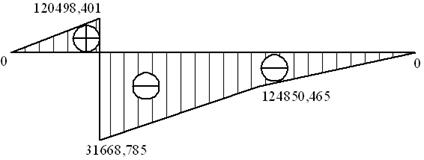

Горизонтальная плоскость:

Эпюра M ( xi ) , Нмм

Рис. 13

![]() MA

=

– Fr4

·t2

+RB

г

·(t1

+t2

)+Ma4

– F

М

·(t1

+t2

+l2

)=0

MA

=

– Fr4

·t2

+RB

г

·(t1

+t2

)+Ma4

– F

М

·(t1

+t2

+l2

)=0

![]() RB

г

=

2521,729

RB

г

=

2521,729

![]() MB

=Fr4

·t1

–RA

г

·(t1

+t2

)+ Ma4

– F

М

·l2

=0

MB

=Fr4

·t1

–RA

г

·(t1

+t2

)+ Ma4

– F

М

·l2

=0

![]() RA

г

=

2536,808

RA

г

=

2536,808

Проверка: ![]() Y

=

–Fr

4

+

RA

г

+

RB

г

=0

Y

=

–Fr

4

+

RA

г

+

RB

г

=0

Участок t 1 = 63

![]() mx

1

=

M

(

x

1

)

–RA

г

·

x

1

=0

mx

1

=

M

(

x

1

)

–RA

г

·

x

1

=0

Участок t 2 = 122,5

![]() mx

2

= –

M

(

x

2

)+

RB

г

·

x

2

=0

mx

2

= –

M

(

x

2

)+

RB

г

·

x

2

=0

Таблица 15

| xi | 0 | 47,5 | 0 | 88,5 | 0 | 85 |

| M(xi ) | 0 | 120498,401 | 0 | -31668,785 | 0 | -124850,465 |

Опасное сечение под колесом:

Суммарный изгибающий момент в опасном сечении

![]() .

.

Приведенный момент определится как

![]() ,

,

где ![]() – коэффициент приведения.

– коэффициент приведения.

Из условий прочности на изгиб с кручением определяется расчетный диаметр вала в опасном сечении

мм.

мм.

Здесь ![]() Н/мм2

, где

Н/мм2

, где ![]() Н/мм2

(сталь 45).

Н/мм2

(сталь 45).

Эпюра T , Нмм

Рис. 14

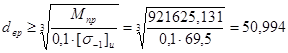

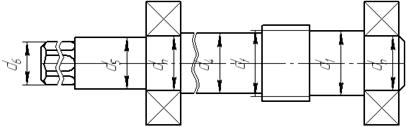

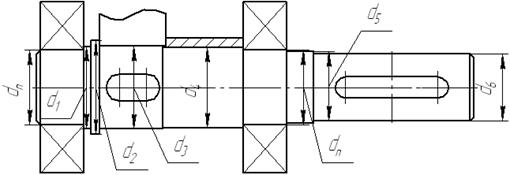

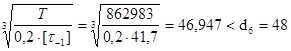

7. Разработка конструкции вала

Быстроходный вал :

Расчетный диаметр d

вр

=

![]() мм.

мм.

Рис. 15

Примем d

3

=1,1

· d

вр

=1,1

· ![]() =

28,674

, что меньше d

=

28,674

, что меньше d![]() =30

мм следовательно

=30

мм следовательно ![]() =d

=d![]() =30

мм. Диаметр

=30

мм. Диаметр ![]()

![]() по Ra

40

по Ra

40

![]() мм. На диаметре d

4

расположена распорная втулка, который определится как

мм. На диаметре d

4

расположена распорная втулка, который определится как ![]() мм. Диаметр

мм. Диаметр ![]() выбирается как ближайшее меньше стандартное значение

выбирается как ближайшее меньше стандартное значение ![]() , т.е.

, т.е. ![]() мм.

мм. ![]() мм.

мм.

![]() мм.

мм. ![]() мм. Проверка полученного диаметра d

6

на кручения по условию

мм. Проверка полученного диаметра d

6

на кручения по условию

,

,

где ![]() ;

;

тогда  , условие выполняется.

, условие выполняется.

![]() ,

,

следовательно шестерня нарезается прямо на валу.

Подбор шлица

Выбираем шлиц средней серии ![]() . lp

=45

. lp

=45

Проверочный расчет шлица на смятие

![]() Н/мм2

,

Н/мм2

,

где ![]() – средний диаметр;

– средний диаметр;

![]() ; z

=8

– коэффициент учитывающий неравномерность распределения нагрузки между зубьями;

; z

=8

– коэффициент учитывающий неравномерность распределения нагрузки между зубьями;

![]() – высота зуба.

– высота зуба.

Промежуточный вал :

Расчетный диаметр d

вр

=

![]() мм.

мм.

Рис. 16

Примем d

3

=1,1

· d

вр

=1,1·

![]() =43,262

, что округлим до ближайшего стандартного значения по Ra

40

=43,262

, что округлим до ближайшего стандартного значения по Ra

40

![]() мм.

мм. ![]() , следовательно шестерня нарезается прямо на валу. Диаметр

, следовательно шестерня нарезается прямо на валу. Диаметр ![]()

![]() по Ra

40

по Ra

40

![]() мм. На диаметре d

4

расположена распорная втулка, который определится как

мм. На диаметре d

4

расположена распорная втулка, который определится как ![]() мм. Диаметр

мм. Диаметр ![]() выбирается как ближайшее меньшее стандартное значение

выбирается как ближайшее меньшее стандартное значение ![]() , т.е.

, т.е. ![]() мм.

мм. ![]() можно принять как

можно принять как ![]() мм.

мм.

Подборка шпонки

По d =45 подбираем шпонку с параметрами b =14 , h =9 , t =5,5 .

lp = l ст -(8…10)=24 мм.

Проверка шпоночного соединения на смятие

![]() Н/мм2

.

Н/мм2

.

Тихоходный вал :

Расчетный диаметр d

вр

=

![]() мм.

мм.

Рис. 15

Примем d

3

=1,1

·d

вр

=1,1·

![]() =56,093

, что округлим до ближайшего стандартного значения по Ra

40

=56,093

, что округлим до ближайшего стандартного значения по Ra

40

![]() мм. Диаметр

мм. Диаметр ![]()

![]() по Ra

40

по Ra

40

![]() мм. На диаметре d

4

расположена распорная втулка, который определится как

мм. На диаметре d

4

расположена распорная втулка, который определится как ![]() мм. Диаметр

мм. Диаметр ![]() выбирается как ближайшее меньшее стандартное значение

выбирается как ближайшее меньшее стандартное значение ![]() , т.е.

, т.е. ![]() мм.

мм. ![]() можно принять как

можно принять как ![]() мм.

мм. ![]() мм. Выходной диаметр

мм. Выходной диаметр ![]() мм.

мм.

Проверка полученного диаметра d 6 на кручения по условию

,

,

где ![]() ;

;

тогда  , условие выполняется.

, условие выполняется.

Подборка шпонки под колесо

По d =56 подбираем шпонку с параметрами b =16 , h =10 , t =6 .

lp = l ст -(8…10)=36 мм.

Проверка шпоночного соединения на смятие

![]() Н/мм2

Н/мм2

Подборка шпонки под муфту

По d =45 подбираем шпонку с параметрами b =14 , h =9 , t =5,5 .

lp = l М -(8…10)=76 мм.

Проверка шпоночного соединения на смятие

![]() Н/мм2

Н/мм2

Расчет валов на статическую прочность

![]() ;

;

![]() , где соответственно

, где соответственно ![]() и

и ![]() – напряжения изгиба и кручения от действия

– напряжения изгиба и кручения от действия ![]() и T

.

и T

. ![]() ;

; ![]() , причем

, причем ![]() – осевой момент;

– осевой момент; ![]() – полярный момент.

– полярный момент.

Расчетные параметры занесем в табл. 16.

Таблица 16

| Быстроходный вал | Промежуточный вал | Тихоходный вал | |

| T | 58553 | 255786 | 862983 |

| d | 30 | 45 | 56 |

| 650 | 650 | 650 | |

| M и | 123094,191 | 422801,27 | 921625,131 |

| W и | 2650,719 | 8946,176 | 17241,06 |

| W к | 5301,438 | 17892,352 | 34482,121 |

| 46,438 | 47,261 | 53,455 | |

| 11,045 | 14,296 | 25,027 | |

| 50,224 | 53,354 | 68,822 | |

| 12,942>1,5…1,8 | 12,183>1,5…1,8 | 9,445>1,5…1,8 |

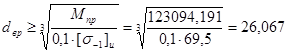

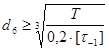

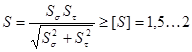

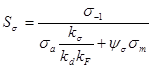

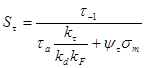

8. Расчет валов на усталостную прочность

Расчет ведется в опасных сечениях:

,

,

где

– коэффициент запаса усталостной прочности по напряжениям изгиба;

– коэффициент запаса усталостной прочности по напряжениям кручения.

![]() ,

, ![]() – пределы выносливости материала при симметричном цикле изменения напряжений по нормальным и касательным напряжениям

– пределы выносливости материала при симметричном цикле изменения напряжений по нормальным и касательным напряжениям ![]() =380 МПа,

=380 МПа, ![]() =230 МПа.

=230 МПа.

k![]() и k

и k![]() – эффективные коэффициенты концентрации напряжений при изгибе и кручении.

– эффективные коэффициенты концентрации напряжений при изгибе и кручении.

kd и kF – масштабны фактор и фактор качества поверхности

![]()

![]() ,

, ![]()

![]() – коэффициенты, характеризующие чувствительность материала вала к асимметрии цикла.

– коэффициенты, характеризующие чувствительность материала вала к асимметрии цикла.

![]() ,

, ![]() – амплитуда и среднее значение цикла изменения нормальных напряжений изгиба. Для валов

– амплитуда и среднее значение цикла изменения нормальных напряжений изгиба. Для валов ![]() .

.

Для быстроходного вала:

![]()

Для поперечных сечений валов, ослабленных шпоночными пазами, осевой момент сопротивления изгибу

![]() .

.

Для промежуточного вала:

![]()

Для тихоходного вала:

![]() .

.

![]() ,

, ![]() –

–

амплитуда и среднее значение цикла изменения касательных напряжений от кручений. Для валов ![]() .

.

Для быстроходного вала:

![]()

Для поперечных сечений валов, ослабленных шпоночными пазами, полярный момент сопротивления изгибу

![]() .

.

Для промежуточного вала:

![]()

Для тихоходного вала:

![]() .

.

Полученные расчетные значения искомых параметров занесем в табл. 17

Таблицу 17

| Быстроходный вал | Промежуточный вал | Тихоходный вал | |

| T | 58553 | 255786 | 862983 |

| d | 30 | 45 | 56 |

| 650 | 650 | 650 | |

| 380 | 380 | 380 | |

| 230 | 230 | 230 | |

| k |

2,03 | 2,03 | 2,03 |

| k |

1,64 | 1,64 | 1,64 |

| kd | 0,825 | 0,775 | 0,7 |

| kF | 0,9 | 0,9 | 0,9 |

| 0,15 | 0,15 | 0,15 | |

| 0,05 | 0,05 | 0,05 | |

| M и | 123094,191 | 422801,27 | 921625,131 |

| W и | 2650,719 | – | – |

| W инето | – | 7611,295 | 15098,203 |

| W к | 5301,438 | – | – |

| W кнето | – | 16819,68 | 32339,264 |

| 49,833 | 55,549 | 61,042 | |

| 0 | 0 | 0 | |

| 11,045 | 15,208 | 26,685 | |

| 0 | 0 | 0 | |

| S |

2,789 | 2,35 | 1,932 |

| S |

9,428 | 6,432 | 3,311 |

| S >[S ] | 2,674>1,5 | 2,207>1,5 | 1,669>1,5 |

Валы удовлетворяют условию на усталостную прочность.

9. Расчет быстроходного вала на жесткость

E =2,15·105 Н/мм2 ;

![]() мм4

,

мм4

,

тогда ![]() (1/Н·мм2

)

(1/Н·мм2

)

[![]() ]=0,0016

рад; [

]=0,0016

рад; [![]() ]=0,0002·

l

; [

]=0,0002·

l

; [![]() ]=0,1·

m

]=0,1·

m

Вертикальная плоскость:

![]() MA

=Ft1

·f2

+RB

в

·(f1

+f2

)=0

MA

=Ft1

·f2

+RB

в

·(f1

+f2

)=0

![]() RB

в

=

-2173,525

RB

в

=

-2173,525

![]() MB

=

–Ft1

·f1

–RA

в

·(f1

+f2

)=0

MB

=

–Ft1

·f1

–RA

в

·(f1

+f2

)=0

![]() RA

в

=

-1074,552

RA

в

=

-1074,552

Проверка: ![]() Y

=

Ft

1

+

RA

в

+

RB

в

=0

Y

=

Ft

1

+

RA

в

+

RB

в

=0

Участок l 1 = 63

EI![]() =

EI

=

EI![]() 0

+

C

=0

0

+

C

=0

EI![]() =

EI

=

EI![]() 0

+

C

·

x

1

+

D

=0

0

+

C

·

x

1

+

D

=0

Участок f 2 = 89

EI![]() =EI

=EI![]() 0

–

0

–![]() RA

в

·

RA

в

· ![]() +C=0

+C=0

EI![]() =EI

=EI![]() 0

–

0

–![]() RA

в

·

RA

в

· ![]() +C· x2

+D=0

+C· x2

+D=0

Участок f 3 = 44

EI![]() =–EI

=–EI![]() 0

+

0

+![]() RB

в

·

RB

в

·![]() +C=0

+C=0

EI![]() =–EI

=–EI![]() 0

+

0

+

![]() RB

в

·

RB

в

·![]() +C· x3

+D=0

+C· x3

+D=0

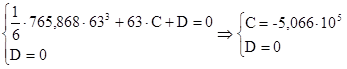

В точке x

1

=63

и x

3

=0

значение ![]() =0

, тогда параметры C

и D

определятся как

=0

, тогда параметры C

и D

определятся как

![]()

Подставив параметры C

и D

в EI![]() и EI

и EI![]() , получим следующие выражения

, получим следующие выражения

Участок l 1 = 63

EI![]() =EI

=EI![]() 0

=0;

0

=0; ![]() 0

(max)

=0<

[

0

(max)

=0<

[![]() ]=0,0016

]=0,0016

EI![]() =EI

=EI![]() 0

=0;

0

=0; ![]() 0

(max)

=0<

[

0

(max)

=0<

[![]() ]=0,000

3

·l =0,01

9

]=0,000

3

·l =0,01

9

Участок f 2 = 89

EI![]() =

EI

=

EI![]() 0

–

0

–

![]() (-1074,552) ·

(-1074,552) ·

![]() =0;

=0;

![]() =0,001<

[

=0,001<

[![]() ]=0,0016

]=0,0016

EI![]() =

EI

=

EI![]() 0

–

0

– ![]() (-1074,552) ·

(-1074,552) ·

![]() =0;

=0;

![]() =

0,0021<

[

=

0,0021<

[![]() ]=0,0003·

l

=0,04

]=0,0003·

l

=0,04

Участок f 3 = 44

EI![]() =–

EI

=–

EI![]() 0

+

0

+

![]() (-2173,525) ·

(-2173,525) ·

![]() =0;

=0;

![]() =0,001<

[

=0,001<

[![]() ]=0,0016

]=0,0016

EI![]() =–

EI

=–

EI![]() 0

+

0

+

![]() (-2173,525) ·

(-2173,525) ·

![]() =0;

=0;

![]() = 0,0021<

[

= 0,0021<

[![]() ]=0,0003·

l

=0,04

]=0,0003·

l

=0,04

Горизонтальная плоскость:

![]() MA

=Fr1

·f2

+RB

г

·(f1

+f2

)+ Fr

·l1

=0

MA

=Fr1

·f2

+RB

г

·(f1

+f2

)+ Fr

·l1

=0

![]() RB

г

=

-1153,878

RB

г

=

-1153,878

![]() MB

=

– Fr1

·f1

–RA

г

·(f1

+f2

)+ Fr

·(l1

+f1

+f2

)=0

MB

=

– Fr1

·f1

–RA

г

·(f1

+f2

)+ Fr

·(l1

+f1

+f2

)=0

![]() RA

г

=

737,543

RA

г

=

737,543

Проверка: ![]() Y

=

–Fr

+

Fr

1

+

RA

г

+

RB

г

=0

Y

=

–Fr

+

Fr

1

+

RA

г

+

RB

г

=0

Участок l 1 = 63

EI![]() =EI

=EI![]() 0

+

0

+

![]() Fr

·

Fr

· ![]() +C=0

+C=0

EI![]() =EI

=EI![]() 0

+

0

+

![]() Fr

·

Fr

· ![]() +C· x1

+D=0

+C· x1

+D=0

Участок f 2 = 89

EI![]() =EI

=EI![]() 0

–

0

–![]() RA

г

·

RA

г

· ![]() + Fr

·(

+ Fr

·(

![]() x2

+f1

) ·x2

+C=0

x2

+f1

) ·x2

+C=0

EI![]() =EI

=EI![]() 0

–

0

–![]() RA

г

·

RA

г

· ![]() + Fr

·(

+ Fr

·(

![]() x2

+

x2

+

![]() f1

) ·

f1

) ·![]() +C· x2

+D=0

+C· x2

+D=0

Участок f 3 = 44

EI![]() =–

EI

=–

EI![]() 0

+

0

+![]() RB

г

·

RB

г

·

![]() +

C

=0

+

C

=0

EI![]() =–EI

=–EI![]() 0

+

0

+

![]() RB

г

·

RB

г

·![]() +C· x3

+D=0

+C· x3

+D=0

В точке x

1

=63

и x

3

=0

значение ![]() =0

, тогда параметры C

и D

определятся как

=0

, тогда параметры C

и D

определятся как

Подставив параметры C

и D

в EI![]() и EI

и EI![]() , получим следующие выражения

, получим следующие выражения

Участок l 1 = 63

EI![]() =

EI

=

EI![]() 0

+

0

+

![]() 765,868 ·

765,868 ·

![]() -

-

![]() =0;

=0;

![]() 0

(

max

)

=0,0002<

[

0

(

max

)

=0,0002<

[![]() ]=0,0016

]=0,0016

EI![]() =EI

=EI![]() 0

+

0

+

![]() 765,868 ·

765,868 ·![]() -

-

![]() · x1

=0;

· x1

=0; ![]() 0

(max)

=0,002<

[

0

(max)

=0,002<

[![]() ]=0,0003·l =0,019

]=0,0003·l =0,019

Участок f 2 = 89

EI![]() =

EI

=

EI![]() 0

–

0

–![]() 737,543·

737,543·

![]() + 765,868 ·(

+ 765,868 ·(

![]() x

2

+63) ·

x

2

-

x

2

+63) ·

x

2

-

![]() =0;

=0;

![]() =0,00028<

[

=0,00028<

[![]() ]=0,0016

]=0,0016

EI![]() =

EI

=

EI![]() 0

–

0

–![]() 737,543·

737,543·

![]() + 765,868 ·(

+ 765,868 ·(

![]() x

2

+

x

2

+

![]() 63) ·

63) ·

![]() -

-

![]() ·

x

2

=0;

·

x

2

=0;

![]() =

0,007<

[

=

0,007<

[![]() ]=0,0003·

l

=0,04

]=0,0003·

l

=0,04

Участок f 3 = 44

EI![]() =–

EI

=–

EI![]() 0

+

0

+

![]() (-1153,878) ·

(-1153,878) ·

![]() -

-

![]() =0;

=0;

![]() =0,00028<

[

=0,00028<

[![]() ]=0,0016

]=0,0016

EI![]() =–

EI

=–

EI![]() 0

+

0

+

![]() (-1153,878) ·

(-1153,878) ·

![]() -

-

![]() ·

x

2

=0;

·

x

2

=0;

![]() = 0,007<

[

= 0,007<

[![]() ]=0,0003·

l

=0,04

]=0,0003·

l

=0,04

Суммарный прогиб

![]() <

[

<

[![]() ]=0,1·

m

=0,175

.

]=0,1·

m

=0,175

.

Вал удовлетворяет условиям на жесткость.

![]() – допускаемый угол закручивания

– допускаемый угол закручивания

![]() ,

,

тогда ![]() ,

,

условие жесткости при кручении выполняется.

10. Подбор подшипников

Для всех валов подбираем радиально-упорные роликовые подшипники средней серии.

Быстроходный вал

: по внутреннему диаметру d

=30

подшипник 2007 106А. Cr

=35,8

кН. Cor

=44,0

кН. e=0,43. ![]()

Промежуточный вал

: по внутреннему диаметру d

=40

подшипник 2007108А. Cr

=52,8

кН. Cor

=71,0

кН. e

=0,37.

![]()

Тихоходный вал

: по внутреннему диаметру d

=50

подшипник 2007 110А*. Cr

=60,5

кН. Cor

=88,0

кН. e

=0,43.

![]()

При действии на радиальные и радиально-упорные подшипники одновременно радиальной Fr и осевой Fa нагрузок расчеты ведут по эквивалентной радиальной статической нагрузке Ро r , которая вызывает такие же контактные напряжения, как и действительная нагрузка:

Р or = max{ Х 0 Fr + Y0 Fa , Fr },

а для упорно-радиальных и упорных подшипников - по эквивалентной осевой статической нагрузке

Р oa = Xo Fr + Yo Fa

где Х0 - коэффициент статической радиальной нагрузки, Y 0 - коэффициент статической осевой нагрузки.

Ресурсы подшипников, выраженные в миллионах оборотов L или в часах Lh (при постоянной частоте вращения), связаны между собой соотношением:

Lh =106 L /(60 n ) ,

для цилиндрических редукторов общего назначения рекомендуется: Lh ³12500.

Для радиальных и радиально-упорных подшипников эквивалентная динамическая радиальная нагрузка

P=Pr =(XVFr +YFa ) КБ КТ ,

где Fr и Fa -соответственно радиальная и осевая нагрузки; X и Y - коэффициенты радиальной и осевой динамической нагрузки; V - коэффициент вращения;V =1 .K Б - коэффициент динамичности нагрузки; КТ - температурный коэффициент. Кратковременная перегрузка до 150 %, зубчатые передачи КБ =1,3 .

Основные и расчетные параметры подшипников в соответствии с диаметром расчетного вала (из ГОСТ 27365-87 радиально-упорные роликовые подшипники средней серии для повышенной грузоподъемности и из ГОСТ 8338-75 шариковые радиальные однорядные) приведем в табл. 18

Таблица 18

| обозначение | Быстроходный вал | Промежуточный вал | Тихоходный вал |

| подшипник | 205 | 7208А | 7310А |

| d | 25 | 40 | 50 |

| D | 52 | 80 | 110 |

| B | 15 | 18 | 27 |

| c | – | 16 | 23 |

| T | – | 20 | 29,5 |

| r | 1,5 | 2 | 3 |

| r1 | – | 0,8 | 1 |

| Cr ,кН | 14,0 | 58,3 | 117,0 |

| Cor ,кН | 6,95 | 40,0 | 90,0 |

| e | 0 | 0,37 | 0,35 |

| КТ | 1 | 1 | 1 |

| Fr ,Н | 1551,726 | 5628,3 | 5225,733 |

| Fa ,Н | 0 | 403,095 | 807,844 |

| X | 1 | 1 | 1 |

| Y | 0 | 1,882 | 1,882 |

| Р oa | – | 6031,395 | 6033,577 |

| P | 1706,899 | 8303,002 | 8769,924 |

| p | 3 | 10/3 | 10/3 |

| 4,904 | 1,279·103 | 2,179·103 | |

| Lh >[ Lh ] | 21229,437 | 4,128·106 | 2,434·106 |

11. Смазочные устройства и утопления

В корпус редуктора заливают масло так, чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями, разбрызгивается, попадает на внутренние стенки корпуса, откуда стекает в его нижнюю часть. картерную смазку применяют при окружной скорости зубчатых колес от 0,3 до 12,5 м/c. Выбирается сорт масла И -50 А. Уровень погружения в масло ![]() мм. Подшипники смазываются тем же маслом, что и детали передач. При работе передач масло постепенно загрязняется продуктами износа деталей. Поэтому его периодически меняют.

мм. Подшипники смазываются тем же маслом, что и детали передач. При работе передач масло постепенно загрязняется продуктами износа деталей. Поэтому его периодически меняют.

Список литературы

1. Курмаз Л.В., Скойбеда А.Т. Детали машин. Проектирование: Справочное учебно-методическое пособие - 2-е изд., испр.: М.: Высш. шк., 2005.-309 с.: ил.

2. Иванов М.Н. Детали машин.-5-е изд., перераб.- М.: Высш. шк., 1991.-383 с.: ил.

3. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование.-2-е изд., перераб. и доп.- Высш. шк., 1990.-399 с., ил.

4. Шейнблит А.Е. Курсовое проектирование деталей машин. М.: Высш. шк.,1991. -432 с.: ил.

5. Кудрявцев В.Н., Державец Ю.А., Арефьев И.И., и др.. Курсовое проектирование деталей машин. Л.: Машиностроение, 1984. 400 с., ил.

Похожие работы

-

Кинематический расчет привода ленточного конвейера и расчет червячной передачи

Кинематическая схема привода ленточного конвейера. Кинематический расчет электродвигателя. Определение требуемуй мощности электродвигателя, результатов кинематических расчетов на валах, угловой скорости вала двигателя. Расчет зубчатых колес редуктора.

-

Проектирование привода ленточного конвейера

Проведение выбора электродвигателя, материалов шестерен и колес, смазки, муфт, определение допускаемых напряжений. Расчет тихоходной и быстроходной ступеней редуктора, ведомого и ведущего валов, подшипников. Проверка прочности шпоночных соединений.

-

Проектирование привода конвейера

Проектирование и расчет электродвигателя. Энергетический и кинематический расчеты, определение максимального расчетного момента на ведущем шкиве. Особенности выбора электродвигателя серии 4А асинхронного с короткозамкнутым ротором, описание характеристик.

-

Проектирование привода

Определение механических свойств материалов электродвигателя, расчет параметров передачи. Конструирование валов редуктора: расчет диаметров валов, шпоночных соединений и чертежа вала редуктора. Расчет быстроходного вала и подбор подшипников качения.

-

Конструирование электропривода 2

Схема привода Привод состоит : 1- Электродвигатель 2- Ременная передача 3- Редуктор конический одноступенчатый 4- Муфта 5- Барабан конвейера Исходные данные:

-

Расчет и проектирование привода ленточного конвейера Определение мощности

Федеральное агентство образования РФ Санкт-Петербургская Государственная Лесотехническая академия Кафедра теории механизмов, деталей машин и подъемно-транспортных устройств.

-

Структура и принцип работы механизма

Определение передаточного отношения и разбиение его по ступеням, окружных и угловых скоростей зубчатых колес и крутящих моментов на валах с учетом КПД. Материал и термообработка зубчатых колес. Кинематический и геометрический расчет зубчатой передачи.

-

Расчет привода ленточного конвейера

Проектирование привода ленточного конвейера по окружной скорости и усилию, диаметру барабана исполнительного органа. Параметры режима работы, срок службы и кратковременные пиковые перегрузки. Выбор электродвигателя, редуктора и компенсирующей муфты.

-

Привод цепного конвейера

Кинематический, силовой расчёты привода. Определение мощности на валу исполнительного механизма. Определение расчётной мощности вала электродвигателя. Определение частоты вращения вала исполнительного механизма. Расчет закрытых цилиндрических передач.

-

Расчет мощности двигателя

Выбор электродвигателя, кинематический расчет и схема привода. Частоты вращения и угловые скорости валов редуктора и приводного барабана. Расчет зубчатых колес редуктора. Выносливость зубьев по напряжениям изгиба. Расчёт вращающих моментов вала.