Название: Разработка робототехнического комплекса токарной обработки вставки, пальца и оси сателлита

Вид работы: курсовая работа

Рубрика: Промышленность и производство

Размер файла: 76.91 Kb

Скачать файл: referat.me-300093.docx

Краткое описание работы: Разработка технологического процесса изготовления деталей. Расчет и проектирование транспортера-накопителя и разработка наладок размещения на нем заготовок. Разработка наладок при обработке заготовок на токарном оборудовании. Расчет захватного устройства.

Разработка робототехнического комплекса токарной обработки вставки, пальца и оси сателлита

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

КАФЕДРА “ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ”

Курсовая работа по дисциплине “Автоматизация машиностроительного производства ”

на тему

“ Разработка робототехнического комплекса токарной обработки вставки, пальца и оси сателлита”

Студент Быков Р.Н.

Группа М-501

Преподаватель Бойченко О.В.

ТОЛЬЯТТИ 2003-2004

Аннотация

Разработка робототехнического комплекса токарной обработки вставки, пальца и оси сателлита. К.р. /Быков Р.Н.– Тольятти.: ТГУ, 2003.

Разработан технологический процесс изготовления детали с выбором заготовок. Выбран промышленный робот, транспортер-накопилель и захватное устройство для обслуживания токарных операций технологического процесса. Произведен расчет захватного устройства и циклограмм работы оборудования, входящего в робототехнический комплекс. Выполнена компоновка средств автоматизации загрузки.

Расчетно-пояснительная записка на стр.

Графическая часть – чертежа А1.

Чертеж детали. 0,125

Наладки токарной обработки. 0,5

Сборочный чертеж транспортера-накопителя. 1

Сборочный чертеж захватного устройства.

Общий вид РТК. 1

План

Введение

1. Выбор заготовок

2. Разработка технологического процесса изготовления деталей

3. Разработка теоретических схем базирования, крепления заготовок на станке, в захватном устройстве и на транспортере накопителе

4. Разработка наладок при обработке заготовок на токарном оборудовании

5. Расчет и проектирование транспортера-накопителя и разработка наладок размещения на нем заготовок

6. Выбор промышленного робота для использования в РТК токарной операции

7. Расчет захватного устройства и разработка конструкции его размещения на руке промышленного робота

8. Компоновка средств автоматизации загрузки и транспортной системы совместно с используемым токарным оборудованием

9. Разработка циклограмм работы оборудования, входящего в РТК

Заключение

Список используемой литературы

Введение

Машиностроение – одна из важнейших отраслей, дающих человеку блага жизни и обеспечивающих технически другие отрасли. Для повышения уровня благ главной задачей должно стать всемерное повышение эффективности производства, но это не может быть осуществимо без комплексной автоматизации и механизации. Вот поэтому так много внимания уделяется переходу от создания и внедрения отдельных производственных машин и технологического оборудования к разработке, производству и массовому применению высокоэффективных комплексов автоматических машин и оборудования. При этом особую важность приобрели автоматизация и механизация не только основных, но и вспомогательных, транспортных и складских операций с помощью легко переналаживаемых технических средств, к которым относятся промышленные роботы.

Промышленные роботы, обеспечивая автоматизацию отдельных процессов и операций, связывают их в системы автоматически работающих производственных машин-автоматов, достаточно эффективных как в массовом, так и в мелкосерийном производствах.

Применение промышленных роботов улучшает использование производственных фондов, повышая рентабельность и фондоотдачу производства.

Важной особенностью промышленных роботов является не только высокая степень универсальности большинства из них, но и способность быстро переналаживаться на выполнение новых операций или иной работы, что особенно важно в условиях современного гибкого производства, для которого характерны большая номенклатура и частая смена выпускаемых изделий.

Поэтому целью данного курсового проектирования является овладение навыками выбора и расчета средств автоматизации и механизации технологических процессов.

1. Выбор заготовок

Выбор заготовок для будущих деталей является одним из важнейших этапов проектирования технологического процесса и всего связанного с этим. От выбора заготовок зависят качество и стоимость операций технологического процесса, выбранная оснастка и инструмент, а также средства обслуживания операции.

В нашем случае, учитывая среднесерийный тип производства, среднюю сложность изготовления деталей, незначительность переходов цилиндрических шеек, оптимальным видом заготовок для всех деталей, участвующих в курсовом проектировании, являются заготовки из проката обычной точности.

Данные по характеристикам прутков в табл.62[1]

Вставка – пруток Æ60![]() .

.

Палец – пруток Æ60![]() .

.

Ось сателлита – пруток Æ45![]()

2. Разработка технологического процесса изготовления деталей

На основе выбранных заготовок разработаем для каждой детали технологический процесс. Технологические процессы будем разрабатывать укрупнено.

Для разработки технологических процессов изготовления деталей будем руководствоваться рекомендациями [1], [2], [3]. Данные по разработке технологических процессов занесем в таблицу 2.1.

Таблица 2.1

Технологические процессы изготовления деталей

| Схема | Технологический переход | Обрабатываемые поверхности | |

| Вставка |  |

00 – заготовительная (прокат) | отрезка |

| 10 – фрезерно-центровальная | 8,9 | ||

| 20 – токарная | 1,2,3,5,6,7 | ||

| 30 – термообработка | 1,2,3,4,5,6,7,8,9 | ||

| Палец |

|

00 – заготовительная (прокат) | отрезка |

| 10 – фрезерно-центровальная | 1,8,14,15 | ||

| 20 – токарная | 2,3,4,5,7,9,10,11,12 | ||

| 30 – сверлильная | 13 | ||

| 40 – резьбонарезная | 2 | ||

| 45 – термообработка | 2,3,4,5,79,10,11,12, 13 | ||

| 50 – круглошлифовальная | 5,7 | ||

| Ось сателлита |  |

00 – заготовительная (прокат) | отрезка |

| 10 – фрезерно-центровальная | 1,4,6,7 | ||

| 20 – токарная | 2,5,6 | ||

| 25 – термообработка | 2,3,5,6 | ||

| 30 - круглошлифовальная | 2,6 | ||

| 40 – фрезерная | 3 |

3. Разработка теоретических схем базирования, крепления заготовок на станке, в захватном устройстве и на транспортере-накопителе

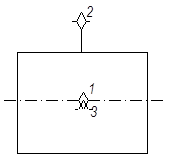

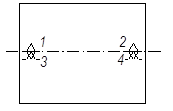

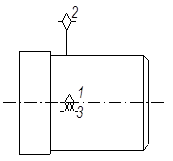

Разработаем теоретические схемы базирования, крепления заготовок на станке, в захватном устройстве и на транспортере-накопителе. Будем руководствоваться принципами постоянства и единства технологических и измерительных баз, а также совмещение технологических баз с конструкторскими. Для разработки теоретических схем базирования, крепления заготовок на станке, в захватном устройстве и на транспортере-накопителе будем пользоваться рекомендациями [4], [5]. Данные по разработке теоретических схем базирования, крепления заготовок занесем в таблицу 3.1.

Таблица 3.1

Теоретические схемы базирования, крепления заготовок на станке, в захватном устройстве и на транспортере-накопителе

| Деталь | Теоретическая схема базирования | Теоретическая схема базирования в захватном устройстве | Теоретическая схема базирования на транспортере-накопителе |

| I установ | На I установ | На станок | |

| Вставка |  |

|

|

| II установ | На II установ | Со станка | |

|

|

|

|

| На транспорт | |||

|

|||

| Палец | I установ | На I установ | На станок |

|

|

|

|

| II установ | На II установ | Со станка | |

|

|

|

|

| На транспорт | |||

|

|||

| I установ | На I установ | На станок | |

|

|

|

|

| Ось сателлита | II установ | На II установ | Со станка |

|

|

|

|

| На транспорт | |||

|

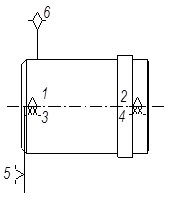

4. Разработка наладок при обработке заготовок на токарном оборудовании

На основе разработанных технологических процессов и теоретических схем базирования заготовок на станке разработаем наладки при обработке заготовок (см. приложение). При разработке наладок будем руководствоваться рекомендациями [1], [6].

Учитывая конструктивные параметры и технические требования обрабатываемых деталей, и теоретические схемы базирования, из таблиц [6] выберем тип станка и тип токарного трехкулачкового механизированного патрона. В нашем случае для токарной операции подходят полуавтомат токарный патронно-центровой с ЧПУ модели 1725РФ3 и патрон токарного механизированного типа ПЗКП-315.Ф8.95. Выбранный нами станок обеспечивает требуемые режимы резания и точность обработки. Патрон типа ПЗКП-315.Ф8.95 обеспечивает центрирование заготовок самоустанавливающимися кулачками и дополнительно самоустановку кулачков по заготовке при обработке ее в центрах. Зажим и разжим заготовок в патроне производится от гидравлического привода, устанавливаемого на заднем конце шпинделя станка. Также выбранный нами патрон оснащен плавающими центрами.

На наладке покажем вид в плане и вид сбоку детали в патроне на станке, захватное устройство относительно детали, а также реализацию теоретической схемы базирования и закрепления на токарном станке с обозначением опорных центров, прижимов патрона и губок захватного устройства. Проставим основные размеры детали и размеры, определяющие координатное положение губок захватного устройства. Инструмент, резцовые блоки и суппорты на схеме наладки не показываем. Также приведем на схеме наладки циклы координатного перемещения детали при установке и смене деталей на станке с помощью захватного устройства.

5. Расчет и проектирование транспортера-накопителя и разработка наладок размещения на нем заготовок

На основе конструктивных параметров обрабатываемых деталей, техпроцесса их обработки и выбранного токарного станка с ЧПУ по материалам [1] выберем модель и типоразмер тактового транспортера-накопителя. Обрабатываемые детали практически одного типоразмера и их длины лежат в пределах 76…133 мм, а масса не превышает 1,4кг. Поэтому целесообразно выбрать пластины с размерами 150×225 с грузоподъемностью 10 кг. Учитывая такт обработки деталей и возможность непрерывной работы транспортера-накопителя без смены на нем деталей оператором в течение одного часа, выбираем транспортер-накопитель с 24 пластинами. На основе этих данных выбираем модель тактового транспортера-накопителя – СТ 150. Технические характеристики занесем в таблицу 5.1.

Таблица 5.1

Технические характеристики транспортера-накопителя

| Модель тактового транспортера-накопителя | Габаритные размеры транспортера-накопителя | Число пластин | Грузоподъемность одной пластины, кг | Размеры пластины | |||

| L | B | H | А×Б | l×b | |||

| СТ 150 | 2250 | 650 | 850 | 24 | 10 | 150×225 | 150× 150 |

Разработаем базирующие и установочные регулируемые и нерегулируемые элементы на пластине для размещения и базирования заготовок и деталей. Учитывая серийность производства и возможность быстрой переналадки на изготовление других деталей, будем использовать в качестве установочного нерегулируемого элемента базовую плиту, по Т-образным пазам которой будут перемещаться базирующие призмы. Привод, перемещающий призмы – механический – винт-гайка. Такое приспособление обеспечивает размещение обработанных деталей и их заготовок, а также возможность предварительной регулировки и переналадки. Вид транспортера накопителя и его составляющих представлен на чертежах (см. приложение).

6. Выбор промышленного робота для использования в РТК токарной операции

В данной курсовой работе мы принимаем, что автоматизация операции загрузки и смены обрабатываемых деталей в условиях серийного производства обеспечивается с применением промышленного робота в составе РТК. На основе анализа технологического процесса, конструктивных параметров деталей, разработанных схем наладок выберем промышленный робот. В нашем случае будет удобным использовать промышленный робот СМ160Ф2.05.01 [1]. Данный робот обладает всеми нужными для автоматизации операций в нашем проектировании параметрами и функциями. Выбранный нами робот обладает пятью степенями свободы, что позволяет осуществлять захват заготовки в любом месте максимально приближенным к центру тяжести заготовки (см. пункт 7), т.е. является широко применимым, что позволяет использовать его в среднесерийном производстве с нередкой сменой ассортимента выпускаемых деталей. Данный робот имеет возможность обслуживать несколько станков, что приемлемо для серийного производства, где штучное время немалое, и оно будет обеспечивать возможность многостаночного обслуживания роботом. Грузоподъемность робота позволяет перемещать детали до 160 кг. Наличие двух рук робота дает возможность сократить время обслуживания практически в два раза. Также робот обладает достаточно высокой точностью позиционирования, большим диапазоном и высокой скоростью перемещений, как угловых, так и линейных. Технические характеристики робота занесем в таблицу 6.1

Таблица 6.1

Технические характеристики робота СМ160Ф2.05.01

| Техническая характеристика | Численное значение |

| Грузоподъемность суммарная/ на одну руку, кг | 320/160 |

| Число рук/ захватов на руку | 2/1 |

| Число степеней подвижности | 5 |

| Тип привода | Гидравлический |

| Система управления | Позиционная |

| Число программируемых координат | 3 |

| Способ программирования перемещений | Обучение |

| Погрешность позиционирования, мм | ±0,5 |

| Наибольший вылет руки, мм | 1800 |

Линейные перемещения/ скорость перемещений мм, мм/с: Горизонтальные Вертикальные |

8900/0,8 970/0,3 |

Угловые перемещения/ скорость перемещений, …º, º/с |

60/15 |

| Масса, кг | 6500 |

7. Расчет захватного устройства и разработка конструкции его размещения на руке промышленного робота

Для разработки чертежа захватного устройства необходимо произвести расчет захватного устройства. Вследствие того, что заготовки до и после обработки на станке имеют разные массу и конфигурацию, расчет необходимо производить для каждого этапа обработки, что является трудоемким и длительным процессом. Поэтому в данном случае мы произведем расчет для заготовок, которые еще не прошли токарную обработку (которые загружают с транспортера накопителя), но все неточности и погрешности мы учтем при введении коэффициента, учитывающего увеличение нагрузки Кд .

Расчет захватного устройства произведем в четыре этапа, используя данные [1], [7].

Произведем расчет и реакций в губках.

Определим точку центра тяжести для каждой заготовки по формуле:

, (7.1)

, (7.1)

где сi – точка центра тяжести простой фигуры,

mi – масса простой фигуры,

n – количество простых фигур, на которые разбита заготовка.

Данные занесем в таблицу 7.1.

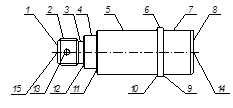

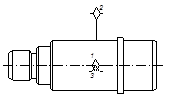

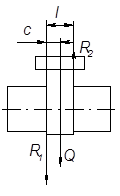

Определим точки приложения сил и реакции в губках для каждой детали (Рис.7.1): точки приложения сил и реакции в губках

Рис.7.1

Рассчитаем нагрузки и реакции в губках по формулам:

, (7.2)

, (7.2)

где l= – ширина губок,

с – расстояние от центра тяжести заготовки до ближайшей реакции,

Q – вес заготовки (mg).

Данные занесем в таблицу 7.1.

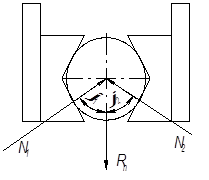

Рассчитаем силы воздействия губок на деталь.

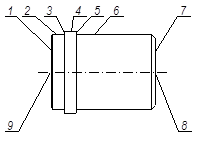

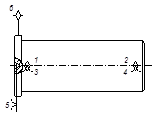

Составим схему сил, действующих на деталь (Рис.7.2)

Схема действующих на деталь сил

Рис.7.2

Рассчитаем силы воздействия губок на деталь по формуле:

![]() , (7.3)

, (7.3)

где φi – угол между проекцией на плоскость и силой Ni ,

kтр =0,14 – коэффициент трения между губками и заготовкой.

Данные занесем в таблицу 7.1.

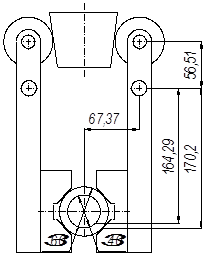

Рассчитаем усилия привода.

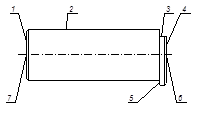

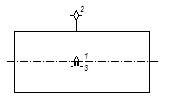

Определим моменты и силы привода захватного устройства (Рис.7.3).

Схема захватного устройства

Рис.7.3

![]() , (7.4)

, (7.4)

где η=0,95 – КПД,

β=8º – угол клина,

ρ=1º10' – приведенный угол трения на подшипниках качения,

k – количество губок захватного устройства,

Мk – момент сил на губке,

![]() , (7.5)

, (7.5)

где a i =, ci =, – конструктивные параметры захватного устройства.

Для исключения потери жесткости крепления детали в захватном устройстве от влияния динамических нагрузок усилие на приводе увеличим, умножая на коэффициент Кд =4. Данные занесем в таблицу 7.1.

Определим конструктивные параметры привода и захватного устройства в целом. В зависимости от сил зажима детали губками и силы привода, полученных в результате расчетов, назначаем конструктивные параметры захватного устройства с приводом. Определим диаметр поршня и диаметр штока. Данные занесем в таблицу 7.1.

Крепление захватного устройства к руке робота будет происходить посредством резьбового соединения М24.

Таблица 7.1

Параметры захватного устройства

| Вставка | Палец | Ось сателлита | |

| Точка центра тяжести | 38,25 | 58 | 66,5 |

| Вес заготовки | 1,3 | 1,06 | 2,0 |

| Реакции в губках | 6,5 | 5,8 | 10 |

| Сила воздействия губок | 5,2 | 4,6 | 8,0 |

| Момент сил на губке | 825 | 708 | 1269 |

| Сила привода | 60 | 72 | 92 |

| Диаметр поршня | 40 | 40 | 40 |

| Диаметр штока | 20 | 20 | 20 |

8. Компоновка средств автоматизации загрузки и транспортной системы совместно с используемым токарным оборудованием

На основе полученных результатов проделанной работы, используя [6], [7], подготавливаем общий вид робототехнического комплекса.

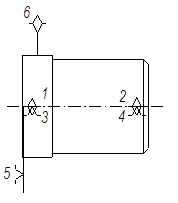

На чертеже общего вида покажем вид в плане РТК, а также дополнительно виды и сечения для пояснения чертежа (см. приложение). Также на чертеже общего вида показываем циклограмму последовательности выполнения перемещений захватного устройства в процессе загрузки, разгрузки и транспортирования заготовок.

Транспортер-накопитель размещаем перед станком слева так, чтоб ось заготовки, находившейся на транспортере-накопителе и ожидавшей обработки, была параллельна оси обрабатываемой заготовки. Промышленный робот размещаем перпендикулярно оси обрабатываемой заготовки. Это дает нам следующие преимущества. Благодаря такой компоновке, занимаемая площадь оборудованием уменьшается (компактное расположение), а также увеличивается количество технологического оборудования, которое может обслужить промышленный робот, если оно будет компоноваться аналогично. Вследствие параллельности осей обрабатываемой и ожидающей обработки заготовок, исключаются лишние движения, которые необходимо совершить роботу, чтоб придать вновь обрабатываемой заготовки требуемое положение в пространстве. А это упрощает программу робота и ее изготовление. Также при такой компоновке обеспечиваются условия соблюдения техники безопасности, удобства обслуживания и эксплуатации оборудования, т.е. доступность оператора и наладчика узлов станка и средств автоматизации загрузки в период наладки и обслуживания оборудования. Данное компоновочное исполнение средств автоматизации загрузки в РТК удовлетворяет требованиям выполнения операций, каждой установки и каждого технологического перехода в отдельности в соответствии с технологическим процессом обработки детали.

9. Разработка циклограмм работы оборудования, входящего в РТК

Разработаем циклограмму работы оборудования, входящего в РТК, принимая последовательность выполнения основных и вспомогательных операций в цикле обработки деталей (см. таблицу 9.1). Для определения времени протекания этапа цикла будем использовать следующую формулу:

t=S/V, (9.1)

где S – путь, который проходит определенный элемент,

V – скорость прохождения данного пути.

Перед началом обработки деталей в автоматическом цикле на станке токарь вручную устанавливает заготовку в патрон и включает его систему ЧПУ, обработанную деталь забирает захватом II, вторую заготовку в захват I токарь устанавливает вручную.

Таблица 9.1.

Циклограмма работы оборудования

| Вид движения | Время, с |

| Транспортирование заготовки в захвате II в зону обработки | 1,62 |

| Опускание захвата I робота | 2,33 |

| Зажатие обработанной заготовки губками захвата I и ее раскрепление | 3,07 |

| Поднятие захвата I робота | 2,33 |

| Поворот захвата I робота с обработанной заготовкой на 180º | 2,0 |

| Опускание захвата I робота | 2,33 |

| Установка и закрепление заготовки на станке | 3,67 |

| Разжатие губок захватного устройства I | 1,15 |

| Обработка детали | t |

| Опускание захвата I робота | 2,33 |

| Зажатие обработанной заготовки губками захвата I и ее раскрепление | 3,07 |

| Поднятие захвата I робота | 2,33 |

| Горизонтальное перемещение руки для совмещения оси необработанной заготовки в захвате II с осью патрона | 2,0 |

| Опускание захвата II робота | 2,33 |

| Установка и закрепление заготовки на станке | 3,67 |

| Поднятие захвата II робота | 2,33 |

| Обработка детали | t |

| Опускание захвата II робота | 2,33 |

| Зажатие обработанной заготовки губками захвата II и ее раскрепление | 3,07 |

| Поднятие захвата II робота | 2,33 |

| Поворот захвата II робота с обработанной заготовкой на 180º | 2,0 |

| Опускание захвата II робота | 2,33 |

| Установка и закрепление заготовки на станке | 3,67 |

| Разжатие губок захватного устройства II | 1,15 |

| Обработка детали. Одновременно с этим происходит перемещение робота к транспортеру-накопителю, установка обработанной заготовки на транспортер-накопитель, перемещение тактового стола на шаг и захват роботом очередной заготовки. | t |

| Общее время цикла | 53,44+2tшт |

При последующем движении робота по порталу от стола к станку после его остановки и автоматический цикл в описанной последовательности повторяется

Данная циклограмма соответствует токарной обработке любой детали, участвующей в курсовом проектировании.

Заключение

Мы в нашем курсовом проектировании разработали технологический маршрут обработки деталей вставка, палец и ось сателлита. Подобрали станок и оснастку для осуществления токарных операций данного маршрута, а также осуществили выбор и расчет средств автоматизации данных операций: выбрали промышленный робот, тактовый транспортер-накопитель, рассчитали захват и разработали циклограмму работы оборудования, входящего в состав РТК, для обеспечения его автоматической работы. Цели, поставленные в начале курсового проектирования, считаем достигнутыми.

Литература

1. Косилова А.Г. и др. Справочник технолога-машиностроителя, том 1. – М. Машиностроение, 1985 – 656 с.

2. Михайлов А.В. План изготовления детали: Методические указания к выполнению курсовых и дипломных проектов. – Тольятти: ТолПИ, 1994. – 22с.

3. Автоматизированные комплексы механической обработки валов с использованием промышленных роботов./Методические рекомендации НПО ЭНИМС. – М.: НИИНМАШ, 1983. 64 с.

4. Михайлов А.В. Базирование и технологические базы: Методические указания к выполнению курсовых и дипломных проектов. – Тольятти: ТолПИ, 1994. – 30с.

5. Локтев С.Е. Станки с программным управлением и промышленные роботы. – М.: Машиностроение, 1986. 320 с.

6. Средства автоматизации загрузки и разгрузки деталей робототехнического комплекса для токарной обработки: Метод. указания/ Сост. Царев А.М. – Тольятти: ТолПИ, 1991.

7. Проектирование и разработка промышленных роботов/ С.С. Аншин, А.В. Бабич, А.Г. Баранов и др.; Под общ. ред. Я.А. Шифрина, П.Н. Белянина. – М.: Машиностроение, 1989. – 272с.: ил.

Похожие работы

-

Расчет и проектирования автоматической системы технологического оборудования

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ КУРСОВАЯ РАБОТА по дисциплине: “Теория проектирования автоматизированных станочных комплексов”

-

Технология изготовления втулки 3

Разработка технологического процесса изготовления 1. Анализ конструкции детали и назначение детали Втулка изготавливается из сортового проката круг. Материал детали А12В. Вид проката, из которого изготавливается деталь, — круг горячекатный повышенной и нормальной точности с постоянной характеристикой поперечного сечения; диаметр — 34 мм.

-

Проектирование и разработка приспособления для изготовления отверстий в детали

Технологическая оснастка как важнейший фактор осуществления технического процесса в машиностроении. Основные этапы проектирования приспособления для изготовления отверстий в детали типа "рычаг". Служебное назначение приспособления, основные расчеты.

-

Технико-экономическая эффективность внедрения гибких производственных систем (ГПС)

Порядок расчета технико-экономической эффективности для каждой организационной структуры ГПС, техническая и социально-экономическая эффективность их внедрения в производство. Сравнение и оценка экономической эффективности различных форм автоматизации.

-

Разработка робототехнического комплекса токарной обработки

Технологический процесс обработки деталей. Расчет и проектирование транспортера-накопителя и разработка наладок размещения на нем заготовок. Компоновка средств автоматизации загрузки и транспортной системы совместно с используемым токарным оборудованием.

-

Программирование роботов робототехнических комплексов (РТК) механообработки

Разработка алгоритма функционирования управляющей программы для промышленных роботов, его особенности и порядок реализации. Состав типового многостаночного РТК. Примеры РТК механообработки и других сфер машиностроения, их функциональная нагрузка.

-

Разработка технологической операции выполняемой на токарном станке

Калужский Государственный машиностроительный колледж Отчет по лабораторному практикуму «Разработка технологической операции выполняемой на токарном станке»

-

Проектирование технологической оснастки

Анализ и выбор схемы базирования. Выбор и разработка установочных элементов. Разработка силовой схемы и расчет силы закрепления. Расчет силовых механизмов и привода приспособления. Конструирование приспособления и контрольного инструмента.

-

Разработка технологического процесса изготовления зубчатого колеса

Анализ исходных данных, выбор типа производства, форм организации технологического процесса изготовления колеса зубчатого. Метод получения заготовки и ее проектирование, технологический маршрут изготовления. Средства оснащения, технологические операции.

-

Обработка на станках с ЧПУ

Методика построения циклограмм функционирования роботизированного технологического комплекса. Операции технологического процесса обработки цапфы на станках. Точение ступеней на токарном станке с ЧПУ TRENS. Электрический контроль клапанов соленоидов.