Название: Розрахунок режиму різання при точінні (одноінструментальна обробка)

Вид работы: контрольная работа

Рубрика: Промышленность и производство

Размер файла: 324.45 Kb

Скачать файл: referat.me-300762.docx

Краткое описание работы: Проведення технологічних розрахунків режиму різання при точінні деталі для токарно-гвинторізного верстату. Визначення технологічної послідовності переходів на токарній операції, вибір ріжучого інструменту та потужність різання для кожного переходу.

Розрахунок режиму різання при точінні (одноінструментальна обробка)

Міністерство освіти і науки України

Житомирський державний технологічний університет

Кафедра ТМ і КТС

Група МС-112

КОНТРОЛЬНА РОБОТА

з дисципліни «Теорія різання»

ТЕМА: «Розрахунок режиму різання при точінні (одноінструментальна обробка)»

Житомир

Завдання

Варіант 6:

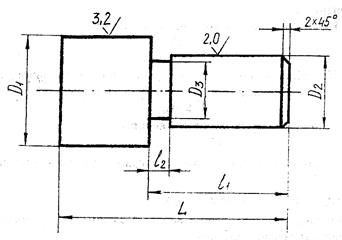

![]() = 74 мм,

= 74 мм, ![]() = 68 мм,

= 68 мм, ![]() = 60 мм,

= 60 мм, ![]() = 55 мм, L

= 85 мм,

= 55 мм, L

= 85 мм, ![]() = 65 мм,

= 65 мм, ![]() = 4 мм. Матеріал: сталь 25,

= 4 мм. Матеріал: сталь 25, ![]() = 480 МПа.

= 480 МПа.

Порядок виконання роботи

1. Розрахунок проводитимемо для токарно-гвинторізного верстату мод. 16К20.

2. Призначаємо наступну технологічну послідовність переходів на токарній операції:

2.1. Підрізати торець в діаметр ![]() .

.

2.2. Чорнове точіння діаметру ![]() на довжину L.

на довжину L.

2.3. Точити канавку шириною ![]() .

.

2.4. Чистове точіння діаметру ![]() на довжину (L

–

на довжину (L

–![]() ).

).

2.5. Чорнове точіння діаметру ![]() на довжину (

на довжину (![]() –

–![]() ).

).

2.6. Чистове точіння діаметру ![]() на довжину (

на довжину (![]() –

–![]() ).

).

2.7. Точити фаску.

2.8. Відрізати деталь.

3. Вибір ріжучого інструменту.

Згідно [1, табл. 3, с. 116] призначаємо інструментальний матеріал для всіх різців – твердий сплав Т15К6.

Згідно [1, с. 119-136] призначаємо інструменти для кожного переходу токарної операції:

3.1. [1, табл. 8, с. 121] Підрізний різець ГОСТ 18880-73: l=0°; g=10°; j=10°.

3.2. [1, табл. 7, с. 120] Прохідний упорний різець ГОСТ 18879-73: l=0°; g=0°; j=90°.

3.3. [1, табл. 10, с. 122] Відрізний різець ГОСТ 18884-73: l=0°; g=12°; j=90°.

3.4. [1, табл. 7, с. 120] Прохідний упорний різець ГОСТ 18879-73: l=0°; g=0°; j=90°.

3.5. [1, табл. 7, с. 120] Прохідний упорний різець ГОСТ 18879-73: l=0°; g=0°; j=90°.

3.6. [1, табл. 7, с. 120] Прохідний упорний різець ГОСТ 18879-73: l=0°; g=0°; j=90°.

3.7. [1, табл. 4, с. 120] Прохідний відігнутий різець ГОСТ 18868-73: l=0°; g=0°; j=45°.

3.8. [1, табл. 10, с. 122] Відрізний різець ГОСТ 18884-73: l=0°; g=12°; j=90°.

4. МОР при обробці на даній операції не застосовується.

5. Визначаємо глибину різання для кожного переходу:

5.1. t1 = 2 мм.

5.2. ![]() (мм).

(мм).

5.3. ![]() (мм).

(мм).

5.4. ![]() (мм).

(мм).

5.5. ![]() (мм).

(мм).

5.6. ![]() (мм).

(мм).

6. Вибираємо табличне значення подачі на оберт для кожного переходу:

6.1. [1, табл. 11, с. 266]: ![]() = 0,7 мм/об.

= 0,7 мм/об.

6.2. [1, табл. 11, с. 266]: ![]() = 0,7 мм/об.

= 0,7 мм/об.

6.3. [1, табл. 15, с. 268]: ![]() = 0,15 мм/об.

= 0,15 мм/об.

6.4. [1, табл. 14, с. 268]: ![]() = 0,3 мм/об.

= 0,3 мм/об.

6.5. [1, табл. 11, с. 266]: ![]() = 0,7 мм/об.

= 0,7 мм/об.

6.6. [1, табл. 14, с. 268]: ![]() = 0,22 мм/об.

= 0,22 мм/об.

7. Коректуємо обране значення подачі за паспортними даними верстата з умови:

![]() .

.

7.1. ![]() = 0,7 мм/об.

= 0,7 мм/об.

7.2. ![]() = 0,7 мм/об.

= 0,7 мм/об.

7.3. ![]() = 0,15 мм/об.

= 0,15 мм/об.

7.4. ![]() = 0,3 мм/об.

= 0,3 мм/об.

7.5. ![]() = 0,7 мм/об.

= 0,7 мм/об.

7.6. ![]() = 0,2 мм/об.

= 0,2 мм/об.

8. Призначаємо період стійкості всіх інструментів Т = 60 хв.

9. Визначимо розрахункову швидкість різання за формулою:

![]() ,

,

Значення коефіцієнта СV та показників степенів в цій формулі визначаємо за [1, табл. 17, с. 269] в залежності від виду обробки, матеріалу різальної частини, оброблюваного матеріалу:

9.1. СV = 47, x = - , y = 0,8, m = 0,2.

9.2. СV = 350, x = 0,15, y = 0,35, m = 0,2.

9.3. СV = 47, x = - , y = 0,8, m = 0,2.

9.4. СV = 420, x = 0,15, y = 0,2, m = 0,2.

9.5. СV = 350, x = 0,15, y = 0,35, m = 0,2.

9.6. СV = 420, x = 0,15, y = 0,2, m = 0,2.

Загальний поправочний коефіцієнт на швидкість різання:

![]() .

.

В цій формулі:

За [1, табл. 1, с. 261] поправочний коефіцієнт, що враховує вплив фізико-механічних властивостей оброблюваного матеріалу на швидкість різання для сірого чавуну:

![]() , де

, де ![]() = 1 і

= 1 і ![]() –

за [1, табл. 2, с. 262].

–

за [1, табл. 2, с. 262].

За [1, табл. 5, с. 263] визначаємо поправочний коефіцієнт, що враховує вплив стану поверхні заготовки на швидкість різання: ![]() .

.

За [1, табл. 6, с. 263] визначаємо поправочний коефіцієнт, що враховує вплив інструментального матеріалу на швидкість різання: ![]() .

.

Отже, розрахункова швидкість різання для кожного з переходів:

9.1. ![]() (м/хв).

(м/хв).

9.2. ![]() (м/хв).

(м/хв).

9.3. ![]() (м/хв).

(м/хв).

9.4. ![]() (м/хв).

(м/хв).

9.5. ![]() (м/хв).

(м/хв).

9.6. ![]() (м/хв).

(м/хв).

10. Розрахункова частота обертання інструменту:

![]()

10.1. ![]() (об/хв).

(об/хв).

10.2. ![]() (об/хв).

(об/хв).

10.3. ![]() (об/хв).

(об/хв).

10.4. ![]() (об/хв).

(об/хв).

10.5. ![]() (об/хв).

(об/хв).

10.6. ![]() (об/хв).

(об/хв).

11. Коректуємо розрахункові значення частоти обертання шпинделя за паспортними даними верстата з умови:

![]() :

:

11.1. ![]() об/хв.

об/хв.

11.2. ![]() об/хв.

об/хв.

11.3. ![]() об/хв.

об/хв.

11.4. ![]() об/хв.

об/хв.

11.5. ![]() об/хв.

об/хв.

11.6. ![]() об/хв.

об/хв.

12. Визначимо дійсну швидкість різання:

![]() :

:

12.1. ![]() (м/хв).

(м/хв).

12.2. ![]() (м/хв).

(м/хв).

12.3. ![]() (м/хв).

(м/хв).

12.4. ![]() (м/хв).

(м/хв).

12.5. ![]() (м/хв).

(м/хв).

12.6. ![]() (м/хв).

(м/хв).

13. Визначимо значення складових сили різання:

![]() ,

,

де ![]() - коефіцієнт, що враховує вплив механічних властивостей оброблюваного матеріалу та геометричних параметрів інструменту.

- коефіцієнт, що враховує вплив механічних властивостей оброблюваного матеріалу та геометричних параметрів інструменту.

Значення коефіцієнта Ср та показників степенів визначаємо за [1, табл. 22, с. 273].

Поправочний коефіцієнт на якість оброблюваного матеріалу знаходимо в [1, табл. 9, с. 264]:

![]() .

.

Решта поправочних коефіцієнтів (на геометричні параметри інструменту) знаходиться за [1, табл. 23, с. 275].

Отже, складові сили різання для кожного переходу:

3.1. ![]() (Н).

(Н).

![]() (Н).

(Н).

![]() ------------

------------

13.2. ![]() (Н).

(Н).

![]() (Н).

(Н).

![]() (Н).

(Н).

13.3. ![]() (Н).

(Н).

![]() (Н).

(Н).

![]() ------------

------------

13.4. ![]() (Н).

(Н).

![]() (Н).

(Н).

![]() (Н).

(Н).

13.5. ![]() (Н).

(Н).

![]() (Н).

(Н).

![]() (Н).

(Н).

13.6. ![]() (Н).

(Н).

![]() (Н).

(Н).

![]() (Н).

(Н).

14. Перевіряємо осьові сили за допустимою силою механізму подачі. Жодна із складових РХ для кожного з переходів не перевищує допустиме значення [РХ ] = 6 кН.

15. Визначаємо потужність різання для кожного переходу:

![]() :

:

15.1. ![]() (кВт).

(кВт).

15.2. ![]() (кВт).

(кВт).

15.3. ![]() (кВт).

(кВт).

15.4. ![]() (кВт).

(кВт).

15.5. ![]() (кВт).

(кВт).

15.6. ![]() (кВт).

(кВт).

16. Визначаємо потужність на шпинделі верстата:

![]() (кВт).

(кВт).

Перевіряємо розраховані режими різання за потужністю з умови:

![]()

Як видно, на 5-му переході відбувається перевантаження, оскільки потужність різання перевищує допустиму потужність шпинделя.

Визначаємо коефіцієнт перевантаження:

![]()

Призначаємо для цього переходу менше значення частоти обертання, при якому виконуватиметься умова ![]()

![]() (об/хв),

(об/хв),

фактично за паспортом верстата приймаємо ![]() об/хв.

об/хв.

17. Розраховуємо основний час обробки для кожного переходу:

![]() ,

,

де ![]() – довжина робочого ходу різця;

– довжина робочого ходу різця;

![]() – довжина поверхні, яка обробляється;

– довжина поверхні, яка обробляється;

![]() і

і ![]() – відповідно величини врізання та перебігу різця, визначаються за [2, табл.2, с. 621].

– відповідно величини врізання та перебігу різця, визначаються за [2, табл.2, с. 621].

і = 1 – кількість проходів.

17.1. ![]() (хв).

(хв).

17.2. ![]() (хв).

(хв).

17.3. ![]() (хв).

(хв).

17.4. ![]() (хв).

(хв).

17.5. ![]() (хв).

(хв).

17.6. ![]() (хв).

(хв).

Результати розрахунків зводимо в таблицю:

| № переходу |

Зміст переходу |

Ріжучий інструмент (різець) |

Припуск на сторону, мм |

Кількість проходів, і |

Режим різання |

|||||||||

| Т , хв |

t , мм |

S0 , мм/об |

n , об/хв |

v , м/хв |

PZ , Н |

P Y , Н |

P X , Н |

N , кВт |

Т0 , хв |

|||||

| 1 |

Підрізання торця |

Підрізний |

2 |

1 |

60 |

2 |

0,7 |

160 |

37 |

4365 |

2440 |

- |

2,64 |

0,36 |

| 2 |

Чорнове точіння |

Прохідний упорний |

2,25 |

1 |

60 |

2,25 |

0,7 |

1000 |

232 |

1608 |

400 |

852 |

6,1 |

0,13 |

| 3 |

Точіння канавки |

Відрізний |

4 |

1 |

60 |

4 |

0,15 |

630 |

137 |

1555 |

482 |

- |

3,5 |

0,11 |

| 4 |

Чистове точіння |

Прохідний упорний |

0,75 |

1 |

60 |

0,75 |

0,3 |

1600 |

349 |

267 |

79 |

158 |

1,52 |

0,05 |

| 5 |

Чорнове точіння |

Прохідний упорний |

3,5 |

1 |

60 |

3,5 |

0,7 |

1000 / 800 |

218 / 175 |

2526 |

607 |

1359 |

9 / 7,22 |

0,12 |

| 6 |

Чистове точіння |

Прохідний упорний |

1,25 |

1 |

60 |

1,25 |

0,2 |

1600 |

314 |

334 |

102 |

224 |

1,71 |

0,21 |

Література

1. Справочник технолога-машиностроителя. В 2-х т./ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – Т2 – 496 с.

2. Обработка металлов резанием: Справочник технолога / Под общ. ред. А.А.Панова. – М.: Машиностроение, 1988. – 736 с.

Похожие работы

-

Розрахунок режимів різання при обробці деталі Шайба ступінчаста

Міністерство освіти і науки України Житомирський державний технологічний університет Кафедра ТМ і КТС Група Контрольна робота з курсу „Теорія різання”

-

Розробка автоматичного процесу деталі шатун

Зміст Вступ 1. Проектування металорізального інструменту 1.1 Призначення та область застосування інструменту 1.2 Повний конструкторський розрахунок з оформленням необхідних ескізів

-

Розрахунок режимів різання при обробці деталі

Міністерство освіти і науки України Житомирський державний технологічний університет Кафедра ТМ і КТС Група Контрольна робота з курсу „Теорія різання”

-

Технологічна спадковість

Технологічна спадковість як перенесення на готову деталь у процесі її обробки властивостей вихідної заготовки чи властивостей і похибок, що сформувалися у заготовці на окремих операціях виготовлення деталі. Вплив режимів обробки на властивості деталей.

-

Аналіз виготовлення веденого вала шляхом розробки прогресивного технологічного процесу

Курсова робота На тему: «Аналіз виготовлення веденого вала шляхом розробки прогресивного технологічного процесу» Введення Вал ведений призначений для передачі крутний моменту із шестірні на колесо за допомогою шпонки. Вали такого типу входять у конструкції багатьох вузлів верстатів, тракторів, редукторів і інших машин.

-

Розробка технологічного процесу виготовлення деталі Стакан

Розробка технологічного процесу виготовлення деталі "Стакан" 1. Загальна частина Завдання керівників та організаторів машинобудівного виробництва полягає в тому, щоб мережа середніх та малих підприємств, що спеціалізується на виробництві деталей, вузлів, модулів сучасної техніки.

-

Розробка технологічного процесу виготовлення гвинта

1. Опис конструкції і призначення деталі Палець установочний використовується як кріпильний елемент. Деталь є однорідною. Висуваються підвищені вимоги до точності дотримання геометричних розмірів і особливо щодо зовнішнього діаметра деталі.

-

Технологічний процес виготовлення деталі "Палець шнека"

Технічні вимоги до виготовлення деталі "Палець шнека": точність розмірів, матеріал деталі і його хімічні та механічні властивості; аналіз технологічності і конструкції, якісна та кількісна оцінки. Тип виробництва, метод одержання заготовки, обладнання.

-

Розрахунок роботи автоматичного обладнання

Вибір різального та вимірювального інструменту, методів контролю. Токарна програма та норми часу. Підсумок аналітичного розрахунку режимів різання на точіння. Розрахунок режимів різання на наружні шліфування. Опис технічних характеристик верстатів.

-

Різання матеріалів, верстати та інструменти

Вимоги, що ставляться до матеріалів, з яких виготовляють металорізальний інструмент. Визначення величини активної частини різальної кромки різця. Кінематичні схеми головного руху металорізальних верстатів, способи закріплення на валах елементів приводу.