Название: Расчет регенератора мартеновской печи

Вид работы: реферат

Рубрика: Промышленность и производство

Размер файла: 346.67 Kb

Скачать файл: referat.me-302416.docx

Краткое описание работы: ДЛЯ ПОДОГРЕВА ВОЗДУХА Рассчитать регенератор одноканальной мартеновской печи для подогрева воздуха при следующих исходных данных: Ёмкость печи - 600 т.

Расчет регенератора мартеновской печи

РАСЧЕТ РЕГЕНЕРАТОРА МАРТЕНОВСКОЙ ПЕЧИ ДЛЯ ПОДОГРЕВА ВОЗДУХА

Рассчитать регенератор одноканальной мартеновской печи для подогрева воздуха при следующих исходных данных:

Ёмкость печи - 600 т.

Секундный объем продуктов горения на воздухе в регенератор, мэ /с.:

V’пг. = 16.

Состав продуктов горения на выходе в насадку, %:

СO2 = 17,0; Н2 O= 18,0; O2 =1,0; N2 = 64,0

Секундный расход подогреваемого воздуха на выходе в поднасадочное пространство регенератора, м3 /с.: V’B -10.

Температура подогрева воздуха на выходе из регенератора: t”B =1070 °C.

Температура воздуха начальная: t’ в = 60 °С.

Температура продуктов горения на выходе в насадку: t’ п.г. =1600 °С.

Размеры ячейки регенератора d=0,15 м. (150 х 150 мм).

Толщина кирпича δ = 0,075 м. Ширина камеры регенератора В=6,8 м.

Отношение ширины насадки к её длине: B/L = 0,84.

Принять тип насадки однооборотный, состоящий из верхней форстерито-вой части, выложенной по системе Каупер и нижней шамотной, выложенной по системе Сименс.

Принять что, одну треть тепла воздух получает от форстеритовой и шамотной частей.

Необходимо определить высоту насадки, в том числе её форстеритовой и шамотной частей.

ХОД РАСЧЕТА

Принимаем период полуцикла теплообмена:

τнагр. = τохл. = 450с. (0,125 ч.)

Из заданного соотношения рассчитаем длину регенератора:

L = 6,8/0,84 = 8,1 м.

Тогда площадь поперечного сечения камеры составит:

F = B × L = 8,1 × 6,8 = 55,08 м2

Определяем удельное живое сечение насадки по формуле:

W = 1/(1+δ/d)2 = 1/(1+ 0,075/0,15) 2 = 0,444 м2 /м3

Сечение для прохода продуктов горения (воздуха):

F’ = F×W = 55,08 × 0,444 = 24,4555 м2

1. Удельная поверхность нагрева:

Форстеритовой части (система Каупер):

ФФ = (4×d) /(d+δ)2 = (4 × 0,15)/(0,15 + 0,075)2 = 11,85 м2 /м3

Шамотной части (система Сименс):

Фш = 2/(d + δ) + (1,5 × d × δ +2 × a ×(d - δ))/( (d+δ)2 × h)

где h = 0,115 - высота кирпича, м;

а = 0,025 - высота нижнего бокового уступа кирпича, м.

Фш = 2/(0,15 + 0,075) + (1,5 × 0,15 × 0,075 + 2 × 0,025 ×(0,15 – 0,075))/ ((0,15 + 0,075)2 × 0,115) = 12,43 м2 /м3

Количество тепла, полученное воздухом за полуцикл теплообмена:

∆Iв = V’B × τ × (С”в × t”B - С”в × t”B ) = 10 × 450 × (0, 3462 × 1070 - 0,3162 × 60) = 1581579 ккал/пер.

где C''в и C''в - средняя теплоёмкость воздуха при постоянном давлении соответственно при температурах 1070 °С и 60 °С.

Количество тепла, выносимое продуктами горения в регенератор:

I’п.г. = V’пг. × τ × (Сп )’п.г. × t’ п.г ,

где (Ср)'п.г. - теплоёмкость продуктов сгорания, определяемая как сумма теплоемкостей долей данного газа в составе продуктов сгорания.

1600 1600 1600 1600

(Сп )’п.г. = (Сп )CO 2 × 0,18 + (Сп )H 2 O × 0,17 + (Сп )O 2 ×0,01 + (Сп )N 2 ×0,64 = 0,5696 ×

× 0,18 + 0,4447 × 0,17 + 0,3678 × 0,01 + 0,3476 × 0,64 = 0,404321 ккал/м3

Теплоёмкости газов при t’ п.г =1600 °C находим из приложения А, путем интерполирования.

I’п.г. = 16 × 450 × 0,404321 × 1600 = 4657777,92 ккал/пер.

Состав продуктов горения по высоте насадки. Принимаем, что суммарный подсос воздуха на тракте насадки равен 20% от количества продуктов горения входящих в насадку.

Принимаем, что форстеритовая и шамотная части насадки подсасывают одинаковое количество воздуха.

2.Тогда количество воздуха, подсосанное форстеритовой частью насадки:

∆V форст = V’пг. × 0,1 = 16 × 0,1 = 1,6 м3 /с

шамотной частью насадки:

∆Vшам = V’пг. × 0,1 = 16 × 0,1 = 1,6 м3 /с

3. В этом случае состав и количество продуктов горения за форстеритовой частью:

м3 /с %

CO2 16 × 0,18 2,88 16,36

H2 O 16 × 0,17 2,72 15,45

O2 16 × 0,01 + 1,6 × 0,21 0,496 2,82

N2 16 × 0,64 + 1,6 × 0,79 11,504 65,37

Всего: 17,6 100

п.ф.ч.

Vпг = 17,6 м3 /с

Состав и количество продуктов горения за шамотной частью, т. е. на выходе из насадки:

м3 /с %

CO2 17,6 × 0,1636 2,88 14,99

H2 O17,6 × 0,1545 2,72 14,17

O2 17,6 × 0,0282 + 1,6 × 0,21 0,832 4,34

N2 17,6 × 0,6537 + 1,6 × 0,79 12,769 66,5

Всего: 19,201 100

V”пг = 19.201 м3 /с

4. Количество тепла, отданное форстеритовой частью насадки воздуху:

∆Iф.ч. = ∆Iв / 3 = 1581579 / 3 = 527193 ккал/пер.

Количество тепла, отданное шамотной частью насадки воздуху:

∆Iв ш.ч. = ∆Iв - ∆Iф.ч. = 1581579 - 527193 = 1054386 ккал/пер.

Количество тепла в продуктах горения после форстеритовой части насадки. Принимаем, что регенератор теряет в окружающее пространство за счет теплопроводности через стены 10% тепла, идущего с продуктами горения, причем форстеритовая часть теряет 50% и шамотная часть - 50%.

п.ф.ч. ф.ч.

Iп.г. = I’п.г. × 0,95 - ∆Iв = 4657777,92 × 0,95 - 527193 = 3897696,024 ккал/пер.

Количество тепла в продуктах горения после шамотной части насадки (на выходе из регенератора):

п.ф.ч.

I”п.г. = (Iп.г. – 0,05 × I’п.г. ) - ∆Iв ш.ч. = (3897696,024 – 0,05 × 4657777,92) -

1054386 = 2610421,128ккал/пер.

Строим It диаграмму для продуктов горения. Для этого через определённые интервалы задаемся температурой и при каждом её значении определяем энтальпию продуктов сгорания, по их составу и табличным значениям составляющих компонентов.

5. Таблица 2.1 - Расчет энтальпии продуктов горения для форстеритовой насадки

| Состав -ляющие | Доля газа | Температура | |||||||

| 1100° С | 1200°С | 1300°С | 1400°С | ||||||

i 1м3 газа ккал/ м3 |

i доли газа | i 1м3 газа ккал/ м3 |

i доли газа | i 1м3 газа ккал/ м3 | i доли газа | i 1м3 газа ккал/ м3 | i доли газа | ||

| CO2 | 0,164 | 593,56 | 98 | 655,92 | 108 | 717,6 | 118 | 782,6 | 129 |

| H2O | 0,155 | 457,05 | 71 | 506,04 | 79 | 556,01 | 86 | 606,7 | 94 |

| O2 | 0,028 | 391,93 | 11 | 430,56 | 12 | 460,56 | 13 | 508,7 | 14 |

| N2 | 0,653 | 369,27 | 241 | 405,96 | 265 | 443,69 | 290 | 480,6 | 314 |

| ∑ | 1,000 | 421 1768 |

464 1949 |

507 2130 |

551 2314 |

||||

Таблица 2.2-Расчет энтальпии продуктов горения для шамотной части. |

|||||||||

| Состав- ляющие | Доля газа | Температура | |||||||

| 600° С | 700° С | 800° С | 900° С | ||||||

| i 1м3 газа ккал/ м3 | i доли газа | i 1м3 газа ккал/ м3 | i доли газа | i 1м3 газа ккал/ м3 | i доли газа | i 1м3 газа ккал/ м3 | i доли газа | ||

| CO2 | 0,147 | 295,08 | 44 | 352,38 | 52 | 411,12 | 61 | 471,06 | 69 |

| H2O | 0,14 | 230,4 | 32 | 273,14 | 38 | 317,2 | 45 | 362,55 | 51 |

| O2 | 0,043 | 208,4 | 9 | 240,24 | 10 | 277,6 | 12 | 315,18 | 14 |

| N2 | 0,67 | 192,3 | 129 | 234,59 | 157 | 261,44 | 175 | 297 | 199 |

| ∑ | 1,000 | 214 899 |

257 1080 |

293 1231 |

333 1399 |

||||

Определяем энтальпию и температуру продуктов сгорания. Энтальпия продуктов сгорания после форстеритовой части:

п.ф.ч. п.ф.ч. п.ф.ч.

i”п.г. = Iп.г. / τсек × Vпг = 3897696,024 / 450 × 17,6 = 492.133ккал/м2

= 2066.96 кДж/ м3

п.ф.ч.

По It -диаграмме это соответствует температуре t”п.г. = 1260 °C

Энтальпия продуктов сгорания после шамотной части (на выходе из насадки).

i”п . г . = I”п . г . / τсек × V”пг = 2610421,128 / 450 × 19.201 = 302,12 ккал/м2

= 1268,9 кДж/ м3

По It - диаграмме это соответствует температуре t”п.г. = 820 °C

Энтальпия и температура воздуха на границе форстеритовой и шамотной частей насадки

ф.ш. нач. ш.ц..

iв. = iв. + ∆iв. / τсек × V’в = 15,5 + 1054386 / 450 × 10 =249,8 ккал/м3

По приложению А, методом интерполирования для полученного значения

ф.ш.

энтальпии воздух будет иметь температуру: tв. =678 °C

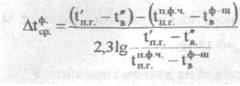

Рассчитаем средний перепад температур форстеритовой части насадки:

в

∆tср = ((1600– 1070) – (1260 - 678)) / (2.3lg ((1600 – 1070) / (1260 - 678)) =

= -52 / (-0.0943)= 552°C

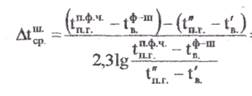

Аналогично рассчитываем средний перепад температур для шамотной части насадки:

в

∆tср = ((1260 – 678) - (820 – 60)) / (2.3lg ((1260 – 678) – (820 – 60)) =

= -178 / (-0.2668) = 667°C

Скорость воздуха в насадке составит:

в

Wo = V’в / F’ = 10 / 24,4555 = 0.409 м/с

Скорость продуктов горения в насадке: На выходе в форстеритовую часть:

в.ф.ч

Wпг = 16 / 24,4555 = 0,654 м/с

На границе между форстеритовой и шамотной частями:

ф.ш

Wпг = 17,6 / 24,4555 = 0,719 м/с

На выходе из шамотной части (на выходе из насадки):

в.ш.

Wпг = 19.201 / 24,4555 = 0,785 м/с

Определяем коэффициенты теплоотдачи конвекцией для различных теплоносителей. Для форстеритовой части насадки, выложенной по системе Каупер, коэффициент теплоотдачи конвекцией определяется по формуле:

![]()

Дня шамотной части насадки, выложенной по системе Сименс (Т- образным кирпичом) коэффициент теплоотдачи конвекцией определяем по формуле Кисгнера:

где W0 - скорость соответствующего теплоносителя на данном горизонте, м/с;

dэ - эквивалентный диаметр ячейки dэ = 0,15

Т - абсолютная температура теплоносителя на данном горизонте, К.

Верх форстеритовой части:

Для продуктов горения

![]()

Для воздуха

![]()

Низ форстеритовой части:

Для продуктов горения

![]()

Для воздуха

![]()

Верх шамотной части:

Для продуктов горения

![]()

Для воздуха

![]()

Низ шамотной части:

Для продуктов горения

![]()

Для воздуха

![]()

Определяем степень черноты продуктов горения по горизонтам насадки.

Для форстеритовой части, выложенной сплошными каналами по системе Каупер эффективная длина луча, определится по формуле

![]()

Для шамотной части насадки эффективная длина луча определится по формуле

![]()

где Vп – объем пустот 1м3 насадки, м3 /м3 ;

Vп =1-Vк ;

Фш – поверхность теплообмена нагрева;

Vк – объем насадки;

![]()

![]()

![]()

Степень черноты продуктов горения определяем по формуле

![]()

где Есо2 - степень черноты СО2 , приложение Б;

Ен2 o - то же Н2 О, приложение В;

β - поправочный коэффициент на совместное излучение Н2 О,приложение В.

Степень черноты находим, рассчитав произведение парциального давления данного газа на Iєф

Для верха форстеритовой части:

![]()

при ![]()

![]()

при ![]()

![]()

Для низа форстеритовой части насадки:

![]()

при ![]()

![]()

при ![]()

![]()

Для верха шамотной части насадки:

![]()

при ![]()

![]()

при ![]()

![]()

Для низа шамотной части насадки:

![]()

при ![]()

![]()

при ![]()

![]()

Определяем эквивалентную толщину кирпича

Для форстеритовой части насадки, выложенной по системе Каупер

![]()

где Vф кирп - объем кирпича в 1 м3 насадки

![]()

![]()

Для шамотной части насадки, выложенной по системе Сименс:

![]()

Определяем суммарный коэффициент теплоотдачи отдельно для форстеритовой и шамотной частей насадки для верха и для низа каждой из них. Для форстеритовой части насадки:

для верха насадки коэффициента теплоотдачи излучением от дымовых газов к насадке:

где tП.Г. - средняя за период нагрева температура продуктов горения на входе в

насадку, °С;

tП - средняя за период нагрева температура поверхности насадки, °С;

qЛ - лучистый поток тепла, кКал/м2 -ч;

tП и QJ, определяем из системы уравнений:

где  - поправка на обратное излучение стенки

- поправка на обратное излучение стенки

ЕПГ. - суммарная степень черноты продуктов горения, рассчитанная ранее для разных горизонтов насадки.

Приведенную выше систему уравнений решаем графически, для чего определяем все величины, входящие в эти уравнения:

Так как коэффициент теплоотдачи αпгл мало зависит от величины В, то эту величину подсчитываем не для средней температуры кирпича (по массе), а для температуры поверхности tIL . Для этого задаемся значением tn =1550 °C, т. е. примерно на 50 °С ниже tпr. Тогда,

![]()

расчет величины "В" для температуры tn =1550 °С. Выражение в фигурных скобках является функцией только критерия Фурье.

и определяется по приложению Г – кривая I=Ф([…]).

и определяется по приложению Г – кривая I=Ф([…]).

![]()

Удельная масса форстерита γ = 2400 кг/м3 .

![]()

![]() Ф({…})=0.169

;

Ф({…})=0.169

;

![]()

Подсчитываем значения правой и левой частей второго уравнения системы двух уравнений:

Левая часть равна:

![]()

Правая часть равна:

Полученный результат показывает, что нужно задаваться большим значением температуры поверхности. Принимаем tn =1580 °C.

![]()

![]()

![]()

![]()

![]()

![]() Ф({…})=0.161

;

Ф({…})=0.161

;

![]()

Левая часть уравнения:

![]()

Правая часть равна:

![]()

Используя полученные результаты расчетов для принятых значений температур 1550° С и 1580° С в масштабе строим вспомогательный график. Полученные прямые пересекаются в точке с температурой 1572 °С, и проверяем это значение.

![]()

![]()

![]()

![]()

![]()

![]() Ф({…})=0.163

;

Ф({…})=0.163

;

![]()

Левая часть уравнения:

![]()

Правая часть равна:

![]()

Левая и правая часть совпали

![]()

Суммарный коэффициент теплоотдачи для верха форстеритовой части насадки:

![]()

Определяем суммарный коэффициент теплоотдачи для низа форстеритовой насадки по вышеприведенной схеме расчета для верха насадки

Задаемся tn = 1240°С.

![]()

![]()

![]()

![]()

![]()

![]() Ф({…})=0.21

;

Ф({…})=0.21

;

![]()

Левая часть уравнения:

![]()

Правая часть равна:

![]()

Задаемся меньшим значением температуры поверхности tn = 1220° С.

![]()

![]()

![]()

![]()

![]()

![]() Ф({…})=0.28

;

Ф({…})=0.28

;

![]()

Левая часть уравнения:

![]()

Правая часть равна:

![]()

Похожие работы

-

Десульфуризация

Цель работы: определить степень десульфуризации при плавке огарка заданного состава; по степени десульфуризации рассчитать количество и состав штейна, который получится при плавке.

-

Секционные печи

Выбор и поддержание температурного режима секционной печи для скоростного малоокислительного нагрева. Принципиальная схема автоматического контроля и регулирования теплового режима секционной печи. Управление процессом нагрева в секционных печах.

-

Пиролиз дихлорэтана в печах

Пиролиз дихлорэтана в печах R-501 А, В, С. Инициирование цепи. Развитие и рост цепи. Обрыв цепи. Состав дихлорэтана. Давление дихлорэтана на входе в печь пиролиза. Закалка продуктов пиролиза. Технологическая схема установки. Колонна закалки С-501А.

-

Конструкция, методика расчёта мартеновских печей черной металлургии

Стационарные и качающиеся мартеновские печи и их конструкция. Верхнее и нижнее строение печи. Рабочее пространство. Кладка мартеновской печи. Тепловая работа. Период заправки печи, завалки, нагрева, плавления металлической части шихты, доводки.

-

Расчет насадки мартеновской печи

исходные данные к курсовому tвверх tдверх tдниз % сод газ 1190 1560 0.78 1.13 137000 состав природного газа состав мазута С2Н6 С3Н8 С4Н10 С5Н12 92.2 86.5

-

Получение серной кислоты

Контактный метод получения серной кислоты. Рассмотрим процесс получения серной кислоты контактным методом из двух видов сырья: серного (железного) колчедана и серы.

-

Автоматизация процесса обжига в туннельной печи

4. АВТОМАТИЗАЦИЯ ПРОЦЕССА ОБЖИГА В ТУННЕЛЬНОЙ ПЕЧИ Автоматизация процесса обжига в туннельной печи дает значительные преимущества: все регулируемые параметры поддерживаются около их оптимальных значений, то есть весь процесс может протекать в оптимальных условиях; готовые изделия получаются одинакового качества; сокращается численность обслуживающего персонала.

-

Анализ влияния пут на выход колошникового газа

История доменного производства насчитывает около тысячи лет, из которых более 200 лет доменные печи работают на коксе, и все эти годы идет борьба за повышение эффективности доменной плавки, а главное за снижение расхода кокса.

-

Дуговая сталеплавильная печь ДСП

В обозначении дуговой сталеплавильной печи как правило присутствует её ёмкость в тоннах (например, ДСП-12). Диапазон печей варьируется от 0,1 до 400 тонн. Температура в ДСП может достигать 1800 °С.

-

Выбор технологии и состава оборудования для производства проката рельса Р75 из стали 45Г

Назначение и механические характеристики стали 45Г, выбор и краткая характеристика типа печного оборудования и процесса ее разливки. Технологический процесс и состав оборудования последних двух станов технологического потока производства рельса Р75.