Название: Кинематический расчет привода

Вид работы: контрольная работа

Рубрика: Промышленность и производство

Размер файла: 226.09 Kb

Скачать файл: referat.me-303541.docx

Краткое описание работы: Определение кинематических параметров на каждом валу привода. Расчет цилиндрических зубчатых колес редуктора. Допускаемые контактные напряжения. Расчёт валов: быстроходный и тихоходный. Выбор и проверка долговечности подшипника. Опорные реакции.

Кинематический расчет привода

Кинематический расчет

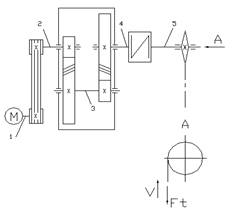

Дано: ![]() кН;

кН; ![]() м/с; D=0,5 м.

м/с; D=0,5 м.

1. Определим мощность на валу звездочки конвейера

P5 = Ft*v=5,5*1,5=8,25 кВт.

Определим общий КПД привода

hобщ=hр*hц2*hм*hп4=0,97*(0,97) 2*0,99*(0,99) 4=0,87

Согласно учебнику «Курсовое проектирование деталей машин» стр.5, значение КПД механических передач

hцил=0,97

hрем=0,97

hмуфты=0,99

hподш=0,99

2. Определим мощность на валу двигателя

Pэд=P5/hобщ =9,48 кВт

Из таблицы «Асинхронные двигатели серии 4А, закрытые обдуваемые (по ГОСТ 19523-81)" при Pэд. =11 кВт и синхронной частоте вращения nэд=1500 об/мин скольжение составляет s=2,8%, тип двигателя 132 МЧ

080402 КП 03.00.00. ПЗ

Определим частоту вращения звездочки

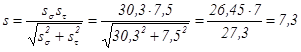

n4=60*v/p*D =60*1,5/3,14*0,5 =57,3 (об/мин)

Номинальная частота вращения двигателя:

nном= nс(1 – s) =1500*(1-0,028) =1458 об/мин

Передаточное отношение привода

uобщ = nном /nр = 1458/57,3 =25,4

Согласно Чернавский С.А. стр 7 средние значения u:

для зубчатых передач 2-6, ременных 2-4

![]()

Пусть uцил=3, тогда ![]()

Определяем кинематические параметры на каждом валу привода

Вал 1:

P1 = Pэд =9,48 кВт

n1 = nэд=1458 (об/мин);

T1 =9550*P1/n1 = 62,1 Н*м

![]()

Вал 2:

P2 = P1*hрем*hподш =9,48*0,97*0,99 =9,1 кВт;

n2 = n1/uрем =1458/2,8 = 520,7 (об/мин);

T2 =T1* uрем*hрем*hподш = 167Н*м

![]()

Вал 3:

P3 = P2*hцил *hп =9,1*0,97*0,99 =8,74 кВт;

n3 = n2/uц = 520,7/3 = 173,6 (об/мин);

T3 =T2* uц *hцил*hп = 481Н*м

![]()

Вал 4:

P4 = P3 *hцил*hп =8,74*0,97*0,99 =8,39 кВт;

n4 = n3/uц = 173,6/3=57,87 (об/мин);

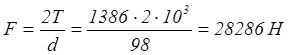

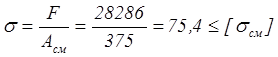

T4 = T3* uц *hцил*hп = 1386 Н*м

![]()

080402 КП 03.00.00. ПЗ

Вал 5:

P5 = P4 *hмуф*hп =8,2 кВт;

n5 = n4 = 57,87 (об/мин);

T5 = T4* hм *hп = 1358 Н*м

![]()

| Валы | n, об/мин | P, кВт | Т, Н*м | u | h | |

| 1 | 1458 | 152,6 | 9,48 | 62,1 | - | - |

| 2 | 520,7 | 54,5 | 9,1 | 167 | 2,8 | 0,94 |

| 3 | 173,6 | 18,2 | 8,74 | 481 | 3 | 0,94 |

| 4 | 57,87 | 6,06 | 8,39 | 1386 | 3 | 0,98 |

| 5 | 57,87 | 6,06 | 9,2 | 1358 | - |

Расчет цилиндрических зубчатых колес редуктора

Зубчатые передачи закрытые, заключенные в отдельный корпус.

В соответствии условию колесе изготовлены из Стали 40Х. Вид термообработки – улучшение. Шестерня - Сталь 40ХН, ТО – закалка. В соответствии гл. IIIтабл.3.3. Чернавский С.А. твердость для шестерни 280 НВ, колесо 260 НВ.

3. Допускаемые контактные напряжения:

![]()

По табл.3.2, глава III для углеродистых сталей с твердостью поверхностей зубьев НВ<350 и ТО улучшением

![]()

При длительной эксплуатации коэффициент долговечности KHL=1; коэффициент безопасности ![]()

Для косозубых зубчатых колес: ![]()

Для шестерни: ![]() МПа

МПа

Для колеса: ![]()

Расчетное допустимое контактное напряжение:

![]() МПа

МПа

![]()

за ![]() принято

принято ![]()

080402 КП 03.00.00. ПЗ

4.Т. к. колеса расположены симметрично, то по т 3.1. стр.32 ![]()

и коэффициент ширины венца по межосевому расстоянию ![]()

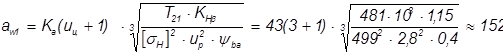

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев

мм

мм

по ГОСТ 2185-66 ![]() =160 мм

=160 мм

мм

мм

по ГОСТ 2185-66 ![]() =224 мм

=224 мм

5. Нормальный модуль зацепления

![]()

![]() мм

мм

![]() мм

мм

принимаем по ГОСТ 9563-60* ![]() мм,

мм, ![]() мм.

мм.

6. Угол наклона зубьев β=10°

Определим число зубьев шестерни и колеса

1). ![]() принимаем

принимаем ![]() =31

=31

![]()

Уточняем угол наклона зубьев

![]()

![]()

2). ![]() принимаем

принимаем ![]() =36

=36

![]()

Уточняем угол наклона зубьев

![]()

![]()

7. Основные размеры шестерни и колеса

Диаметры делительные:

1). ![]() (мм)

(мм)

![]() (мм)

(мм)

080402 КП 03.00.00. ПЗ

2). ![]() (мм)

(мм)

![]() (мм)

(мм)

Проверка: ![]() (мм)

(мм)

8. Диаметры вершин зубьев

1). ![]() мм

мм

![]() мм

мм

2). ![]() мм

мм

![]() мм

мм

9. Ширина колеса

1). ![]() мм

мм

2). ![]() мм

мм

Ширина шестерни

1). ![]() мм

мм

2). ![]() мм

мм

10. Коэффициент ширины шестерни по диаметру

1). ![]()

2). ![]()

11. Окружная скорость колес и степень точности передачи

1). ![]() м/с

м/с

2). ![]() м/с

м/с

Принимаем 8-ю степень точности.

12. Коэффициент нагрузки

![]()

Значение ![]() в таблице 5 стр 39

в таблице 5 стр 39

1). ![]() =1,03

=1,03

2). ![]() =1,03

=1,03

Значение ![]() в таблице 4 стр 39

в таблице 4 стр 39

1). ![]() =1,09

=1,09

2). ![]() =1,06

=1,06

Значение ![]() в таблице 6 для косозубых колес стр.40

в таблице 6 для косозубых колес стр.40

1). ![]() =1

=1

2). ![]() =1

=1

080402 КП 03.00.00. ПЗ

1). ![]() =1,12

=1,12

2). ![]() =1,09

=1,09

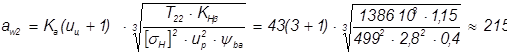

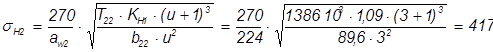

13. Проверка контактных напряжений

МПа

МПа

![]()

МПа

МПа

![]()

14. Силы, действующие в зацеплении

окружная:

1). ![]() кН

кН

2). ![]() кН

кН

радиальная:

1). ![]() Н

Н

2). ![]() Н

Н

осевая:

1). ![]() Н

Н

2). ![]() Н

Н

15. Проверяем зубья на выносливость по напряжениям изгиба

![]()

![]() - коэффициент нагрузки

- коэффициент нагрузки

По табл.3.7 при ![]() ,

, ![]() =1,08

=1,08

По табл.3.8 ![]() =1,25

=1,25

![]()

![]() - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев

- коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев ![]() :

:

для шестерни стр.42

1). ![]()

![]()

2). ![]()

![]()

080402 КП 03.00.00. ПЗ

для колеса

1). ![]()

![]()

2). ![]()

![]()

Допускаемое напряжение:

![]()

по табл.3.9 ![]() НВ

НВ

Для шестерни ![]() МПа; для колеса

МПа; для колеса ![]() МПа

МПа

![]() - коэффициент безопасности, т.к

- коэффициент безопасности, т.к ![]() =1, то

=1, то ![]()

Допускаемые напряжения:

для шестерни ![]() МПа

МПа

для колеса ![]() МПа

МПа

Находим отношения ![]()

для шестерни:

1). ![]()

2). ![]()

для колеса:

1). ![]()

2). ![]()

Расчеты ведем для шестерней первого и второго зацеплений:

1). ![]()

2). ![]()

![]() для средних значений коэффициента торцового перекрытия

для средних значений коэффициента торцового перекрытия ![]() и 8-й степени точности

и 8-й степени точности ![]()

080402 КП 03.00.00. ПЗ

Проверяем прочность зуба:

1). ![]()

![]() Па <

Па < ![]() =288 Мпа

=288 Мпа

2). ![]() Па <

Па < ![]() =288 Мпа

=288 Мпа

Условие прочности выполнено.

Предварительный Расчёт Валов

1. Материал Сталь 40Х ГОСТ 4548-71

Принимаем допускаемое напряжение

![]()

БЫСТРОХОДНЫЙ:

2. Диаметр выходного конца вала (под шкив)

![]()

Из расчётов ![]()

![]()

Принимаем ближайшее большее значение из стандартного ряда

ГОСТ 6636-69 ![]()

Длина ступени ![]()

Диаметр под уплотнение крышки с отверстием и подшипник

![]()

где t=2.5. – высота буртика (Шейнблит, стр.109)

![]()

Принимаем ближайшее большее значение из стандартного ряда

ГОСТ 6636-69 ![]()

![]()

Диаметр под шестерню:

![]()

где r=3 – координата фаски подшипника

![]()

Принимаем ближайшее большее значение из стандартного ряда

ГОСТ 6636-69 ![]()

![]() определяется графически по эскизной компоновке

определяется графически по эскизной компоновке

В=69(мм) – ширина шестерни

080402 КП 03.00.00. ПЗ

Под подшипник

![]()

![]() =B=19(мм) – для шариковых подшипников.

=B=19(мм) – для шариковых подшипников.

Тихоходный.

Диаметр выходного конца вала (под шкив)

![]()

Из расчётов ![]()

![]()

Принимаем ближайшее большее значение из стандартного ряда

ГОСТ 6636-69 ![]()

Длина ступени ![]()

Диаметр под уплотнение крышки с отверстием и подшипник

![]()

где t=3.5. – высота буртика (Шейнблит, стр.109)

![]()

![]()

Диаметр под колесо:

![]()

где r=3,5 – координата фаски подшипника

![]()

Принимаем ближайшее большее значение из стандартного ряда

ГОСТ 6636-69 ![]()

![]() определяется графически по эскизной компоновке

определяется графически по эскизной компоновке

В=89,6(мм) – ширина колеса

Под подшипник

![]()

![]() =B=28(мм) – для шариковых подшипников.

=B=28(мм) – для шариковых подшипников.

![]()

![]() 080402 КП 03.00.00. ПЗ

080402 КП 03.00.00. ПЗ

Выбор и проверка долговечности подшипника.

Диаметр первого колеса (колеса быстроходной передачи) – 245 мм;

Диаметр второго колеса (шестерни тихоходной передачи) – 118 мм.

Силы, действующие в зацеплении, быстроходная передача.

Окружная – Ft=2T2/d1=![]() 1363,2 H

1363,2 H

Радиальная – Fr= Ft*![]() =1363,2*

=1363,2*![]() =512,4 Н

=512,4 Н

Осевая – Fa=Ft*tgb=1363,2*0,259=353,1 Н

Силы, действующие в зацеплении, тихоходная передача.

Окружная – Ft=2T4/d1=![]() 23491,2 H

23491,2 H

Радиальная – Fr= Ft*![]() =23491,2*

=23491,2*![]() =8860 Н

=8860 Н

Осевая – Fa=Ft*tgb=23491,2*0,2773=6523,2 Н.

Промежуточный вал.

Определение реакций в подшипниках.

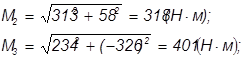

Построение эпюр изгибающих и крутящих моментов.

Дано:

![]()

![]()

![]()

![]()

![]()

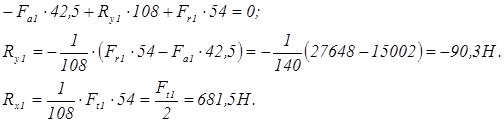

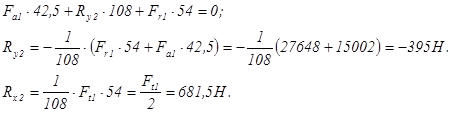

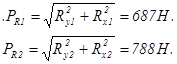

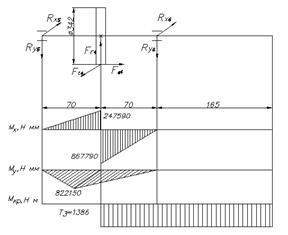

1. Вертикальная плоскость.

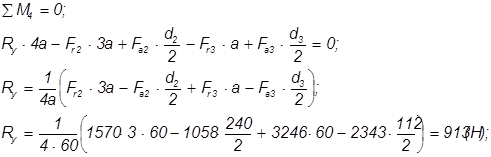

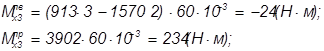

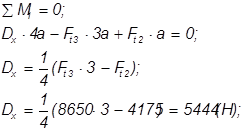

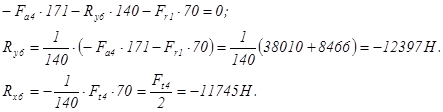

Определяем опорные реакции

080402 КП 03.00.00. ПЗ

Проверка:

![]()

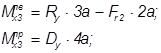

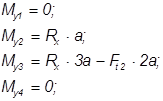

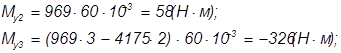

Строим эпюру изгибающих моментов относительно оси Х в сечениях 1. .4

![]()

![]()

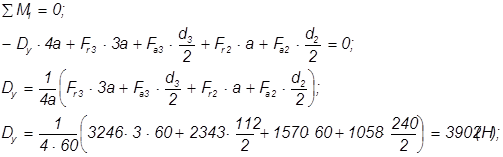

2. Горизонтальная плоскость.

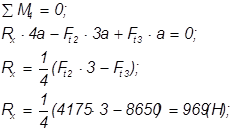

Определим опорные реакции

080402 КП 03.00.00. ПЗ

Проверка:

![]()

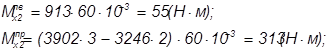

Строим эпюру изгибающих моментов относительно оси Y в сечениях 1. .4

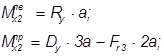

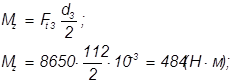

3. Строим эпюру крутящих моментов.

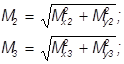

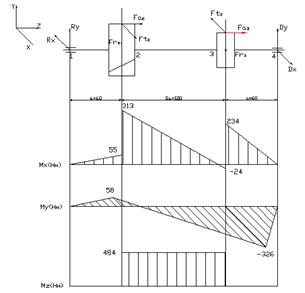

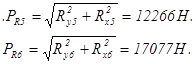

4. Определим суммарные изгибающие моменты в наиболее нагруженных сечениях.

080402 КП 03.00.00. ПЗ

080402 КП 03.00.00. ПЗ

Подшипник Качения

В соответствии с Шейнблит (стр.111):

Левый подшипник:

Подшипник радиальный шариковый однорядный

Серия особо лёгкая.

Схема установки - с одной фиксирующей стороной.

Типоразмер 111.

Правый подшипник:

Подшипник радиально-упорный роликовый конический однорядный

Серия особо лёгкая.

Схема установки - враспор.

Типоразмер 7111.

Геометрические параметры:

Левый подшипник:

d=55мм

D=90мм

B=18мм

r=2мм

Правый подшипник:

d=55мм

D=90мм

B=23мм

r=2мм

Статистические параметры:

Грузоподъёмность:

Левый подшипник:

Динамическая C=28,1кН

Статическая Сo=17,0кН

Правый подшипник:

Динамическая C=57кН

Статическая Сo=45,2кН

Номинальная долговечность (ресурс) шарикоподшипника:

![]()

С - динамическая грузоподъёмность;

Р - эквивалентная нагрузка;

Т. к. ![]() , то эквивалентная нагрузка:

, то эквивалентная нагрузка:

![]()

V-коэффициент; при вращении внутреннего кольца V=1;

080402 КП 03.00.00. ПЗ

В соответствии с табл.9.18, 9. 19 (Чернавский С.А., стр.212)

![]() =0,56

=0,56 ![]()

![]() =1,99

=1,99 ![]() =1,49

=1,49

![]()

![]()

![]()

Расчётная долговечность:

![]() 627(млн. об)

627(млн. об)

![]() 1266(млн. об)

1266(млн. об)

Расчетная долговечность:

![]()

![]()

Быстроходный вал.

Определяем реакции опор.

|

080402 КП 03.00.00. ПЗ

Подшипник Качения

В соответствии с Шейнблит (стр.111):

Левый и правый подшипник:

Подшипник радиальный шариковый однорядный

Серия лёгкая.

Схема установки - с одной фиксирующей стороной.

Типоразмер 209 ГОСТ8338-75.

Геометрические параметры:

d=45мм

D=85мм

B=19мм

r=2мм

080402 КП 03.00.00. ПЗ

Статистические параметры:

Грузоподъёмность:

Динамическая C=33,2кН

Статическая Сo=18,6кН

Номинальная долговечность (ресурс) шарикоподшипника:

![]()

С - динамическая грузоподъёмность;

Р - эквивалентная нагрузка;

Т. к. ![]() , то эквивалентная нагрузка:

, то эквивалентная нагрузка:

![]()

V-коэффициент; при вращении внутреннего кольца V=1;

В соответствии с табл.9.18, 9. 19 (Чернавский С.А., стр.212)

![]() =0,56

=0,56

![]() =1,99

=1,99

![]()

![]()

Расчётная долговечность:

![]() 24673(млн. об)

24673(млн. об)

Расчетная долговечность:

![]()

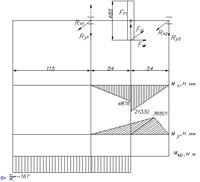

Тихоходный вал.

Определяем реакции опор.

080402 КП 03.00.00. ПЗ

080402 КП 03.00.00. ПЗ

Подшипник Качения

В соответствии с Шейнблит (стр.111):

Левый и правый подшипник:

Подшипник радиальный шариковый однорядный

Серия лёгкая.

Схема установки - с одной фиксирующей стороной.

Типоразмер 217 ГОСТ8338-75.

Геометрические параметры:

d=85мм

D=150мм

B=29мм

r=3мм

Статистические параметры:

Грузоподъёмность:

Динамическая C=83,2кН

Статическая Сo=53,0кН

Номинальная долговечность (ресурс) шарикоподшипника:

![]()

С - динамическая грузоподъёмность;

Р - эквивалентная нагрузка;

Т. к. ![]() , то эквивалентная нагрузка:

, то эквивалентная нагрузка:

![]()

V-коэффициент; при вращении внутреннего кольца V=1;

В соответствии с табл.9.18, 9. 19 (Чернавский С.А., стр.212)

![]() =0,56

=0,56

![]() =1,99

=1,99

![]()

![]()

Расчётная долговечность:

![]() 74(млн. об)

74(млн. об)

Расчетная долговечность:

![]()

080402 КП 03.00.00. ПЗ

Уточненный расчет валов.

Промежуточный вал.

Вал 3, Сечение 1 (А–А)

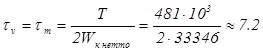

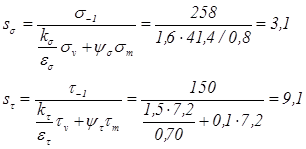

Материал вала – сталь 40Х, sВ=600 Мпа (по табл.3.3). Концентрация напряжений обусловлена наличием шпоночной канавки. Крутящий момент T=481 Н*м

Предел выносливости при симметричном цикле изгиба:

s-1=0,43*sв=0,43*600=258 МПа.

Предел выносливости при симметричном цикле касательных напряжений:

t-1=0,58*s-1=150 МПа.

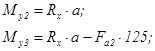

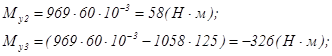

Изгибающие моменты

Результирующий изгибающий момент:

![]()

![]() =331119

=331119 ![]()

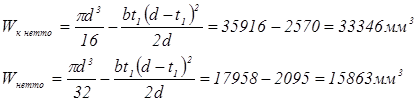

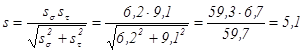

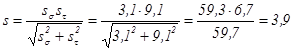

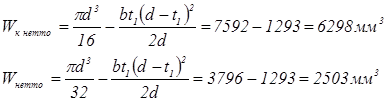

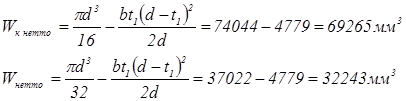

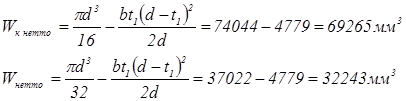

Моменты сопротивления сечения нетто (d=65 мм; b=16 мм; t1=6 мм):

а) Момент сопротивления кручению:

б) Момент сопротивления изгибу:

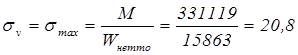

Амплитуда номинальных напряжений изгиба:

![]() , sm=0.

, sm=0.

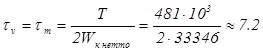

Амплитуда и среднее напряжение цикла касательных напряжений:

![]()

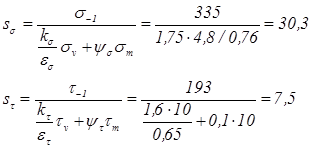

По таблицам 8.5 и 8.8 (стр.163–166 [1]) определим ряд коэффициентов: ![]() .

.

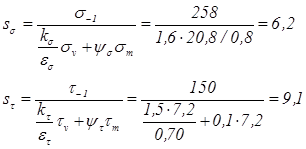

Определим коэффициенты запаса прочности:

080402 КП 03.00.00. ПЗ

Общий коэффициент запаса прочности:

![]()

Условие соблюдено.

Вал 3, Сечение 1 (Б–Б)

Материал вала – сталь 40Х, sВ=600 Мпа (по табл.3.3).

Крутящий момент T=481 Н*м

Предел выносливости при симметричном цикле изгиба:

s-1=0,43*sв=0,43*600=258 МПа.

Предел выносливости при симметричном цикле касательных напряжений:

t-1=0,58*s-1=150 МПа.

Изгибающие моменты

M¢= Dx4*60=326640![]()

M¢¢= Dy4*60+Fa3*59=464877 ![]()

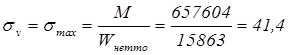

Результирующий изгибающий момент:

![]()

![]() =657604

=657604 ![]()

Моменты сопротивления сечения нетто (d=65 мм; b=16 мм; t1=6 мм):

а) Момент сопротивления кручению:

б) Момент сопротивления изгибу:

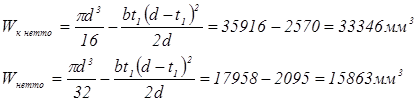

Амплитуда номинальных напряжений изгиба:

![]() , sm=0.

, sm=0.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]()

По таблицам 8.5 и 8.8 (стр.163–166 [1]) определим ряд коэффициентов: ![]() .

.

080402 КП 03.00.00. ПЗ

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

![]()

Условие соблюдено.

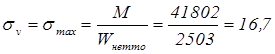

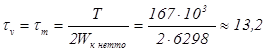

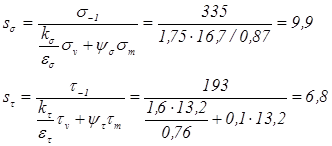

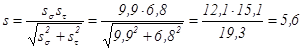

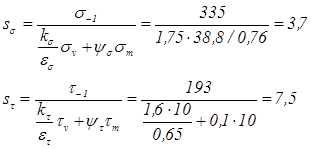

Быстроходный вал.

Вал 2, Сечение 1 (А–А)

Материал вала – сталь 45, термообработка – улучшение, sВ=780 Мпа (по табл.3.3).

Концентрацию напряжений вызывает наличие шпоночной канавки.

Предел выносливости при симметричном цикле изгиба:

s-1=0,43*sв=0,43*780=335 МПа.

Предел выносливости при симметричном цикле касательных напряжений:

t-1=0,58*s-1=193 МПа.

Моменты сопротивления сечения нетто (d=38 мм; b=16 мм; t1=6 мм):

а) Момент сопротивления кручению:

б) Момент сопротивления изгибу:

Изгибающие моменты

M¢= Rx*54=36774![]()

M¢¢= Ry*54+Fa*42,5=19878 ![]()

Результирующий изгибающий момент:

![]()

![]() =41802

=41802 ![]()

080402 КП 03.00.00. ПЗ

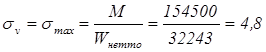

Амплитуда номинальных напряжений изгиба:

![]() , sm=0.

, sm=0.

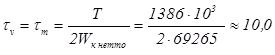

Амплитуда и среднее напряжение цикла касательных напряжений:

![]()

По таблицам 8.5 и 8.8 (стр.163–166 [1]) определим ряд коэффициентов: ![]() .

.

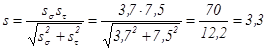

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

![]()

Условие соблюдено.

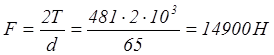

Вал тихоходный.

Вал 4, Сечение 1 (А–А)

Материал вала – сталь 45, термообработка – улучшение, sВ=780 Мпа (по табл.3.3).

Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки.

Предел выносливости при симметричном цикле изгиба:

s-1=0,43*sв=0,43*780=335 МПа.

Предел выносливости при симметричном цикле касательных напряжений:

t-1=0,58*s-1=193 МПа.

Моменты сопротивления сечения нетто (d=78 мм; b=20 мм; t1=7,5 мм):

а) Момент сопротивления кручению:

б) Момент сопротивления изгибу:

080402 КП 03.00.00. ПЗ

Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты l=105мм, получим изгибающий момент в сечении А-А от консольной нагрузки М=![]()

Амплитуда номинальных напряжений изгиба:

![]() , sm=0.

, sm=0.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]()

По таблицам 8.5 и 8.8 (стр.163–166 [1]) определим ряд коэффициентов: ![]() .

.

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

![]()

Условие соблюдено.

Вал 4, Сечение 1 (Б–Б)

Материал вала – сталь 45, термообработка – улучшение, sВ=780 Мпа (по табл.3.3).

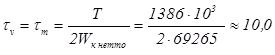

Концентрация напряжений обусловлена наличием шпоночной канавки. Крутящий момент T=1386 Н*м

Предел выносливости при симметричном цикле изгиба:

s-1=0,43*sв=0,43*780=335 МПа.

Предел выносливости при симметричном цикле касательных напряжений:

t-1=0,58*s-1=193 МПа.

Изгибающие моменты

M¢= Rx5*70=47705![]()

M¢¢= Ry5*70+Fa2* 171=1143083 ![]()

080402 КП 03.00.00. ПЗ

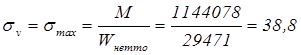

Результирующий изгибающий момент:

![]()

![]() =1144078

=1144078![]()

Моменты сопротивления сечения нетто (d=78 мм; b=20 мм; t1=7,5 мм):

а) Момент сопротивления кручению:

б) Момент сопротивления изгибу:

Амплитуда номинальных напряжений изгиба:

![]() , sm=0.

, sm=0.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]()

По таблицам 8.5 и 8.8 (стр.163–166 [1]) определим ряд коэффициентов:. ![]() .

.

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

![]()

Условие соблюдено.

080402 КП 03.00.00. ПЗ

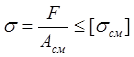

Проверка шпонок

Параметры шпонки взяты из табл.8.9 (стр.169 [1]).

Напряжение смятия узких граней шпонки не должно превышать допускаемого, т.е. должно удовлетворяться условие

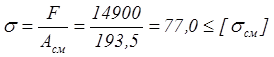

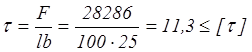

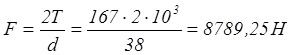

Для Быстроходного колеса.

Шпонка 20Х12Х63 ГОСТ 23360-78

lp – рабочая длина шпонки; lp=l–b (для шпонки со скругленными торцами).

![]()

Проверка на смятие:

Проверка на срез:

![]() =130 Мпа;

=130 Мпа; ![]()

![]()

Условие удовлетворено.

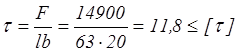

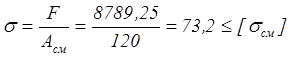

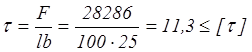

Для Тихоходного колеса.

Шпонка 25Х14Х100 ГОСТ 23360-78

![]()

Проверка на смятие:

Проверка на срез:

![]() =130 Мпа;

=130 Мпа; ![]()

![]()

Условие удовлетворено.

080402 КП 03.00.00. ПЗ

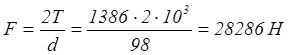

На Ведомый Шкив

Шпонка 10Х8Х50 ГОСТ 23360-78

![]()

Проверка на смятие:

Проверка на срез:

![]() =130 Мпа;

=130 Мпа; ![]()

![]()

Условие удовлетворено.

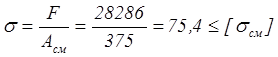

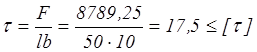

Для МУВП на четвертом валу.

Шпонка 22Х14Х90 ГОСТ 23360-78

![]()

Проверка на смятие:

Проверка на срез:

![]() =130 Мпа;

=130 Мпа; ![]()

![]()

Условие удовлетворено.

080402 КП 03.00.00. ПЗ

Конструктивные размеры корпуса редуктора.

Толщина стенок корпуса и крышки: d=0,0025а+3=0,025*250+1,5=7,75 мм,

принимаем d=8мм; d1=0,02*250+3=8, принимаем d1=8.

Толщина фланцев поясов корпуса и крышки:

Верхнего пояса корпуса и пояса крышки:

![]()

нижнего пояса корпуса:

![]() принимаем p=20мм.

принимаем p=20мм.

Внутренняя стенка корпуса:

Принимаем зазор между торцом шестерни внутренней стенкой А1=1,2d=12 мм.

Принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А=d=10 мм.

Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазочного материала жидким маслом из зоны зацепления устанавливаем мазеудерживающие кольца. Их ширина определяет размер y=8¸12 мм. Принимаем 10 мм.

Согласно Цехнович «Атлас Деталей Машин».

Диаметр фундаментальных болтов

![]()

Выбираем болты М16.

Отсюда диаметр под отверстие ![]()

Диаметр стяжных болтов, которые соединяют корпус и крышку редуктора

Выбираем болты М16.

Толщина фланца (согл. атласа) (1,25dc+d) +(1,25dc+5) =(1.25*14+10) +(1.25*14+5) =50 мм.

Крышка подшипника на вал 3 согласно Цехнович «Атлас Деталей Машин» стр.43 – dБ=М8, количество – 6.

Сквозная крышка на вал 4 согласно Атласу - dБ=М12, количество – 6. высота головки винта – 8 мм + шайба толщиной 3,0 мм = 11 мм.

Сквозная крышка на вал 2 согласно Цехнович «Атлас Деталей Машин» - dБ=М8, количество – 4. высота головки винта – 5,5 мм + шайба толщиной 2,0 мм = 7,5 мм.

Толщина фланца под винты в фундамент – 1,5*dФ=24 мм.

Пробка для контроля и спуска смазки – М16Х1,5 по ГОСТ 9150-81 (Атлас стр.54).

Маслоуказатель жезловой – стр.55, табл.55. по диаметр 10 мм.

Сорт масла выбираем по табл.10.29 (Шейндблит) стр.241, в зависимости от контактного напряжения в зубьях и фактической окружной силы колес.

Отсюда – И-40-А 68 ГОСТ 17479.4-87.

Уровень масла:

hmin= 2,2m= 9,8 мм.

m<=hM<=0.25d2=65 мм.

080402 КП 03.00.00. ПЗ

Список использованной литературы:

1. Чернавский С.А., Боков К.Н., Чернин И.М., Ицкович Г.М. «Курсовое проектирование деталей машин» - 2-е издание, перераб. и доп. – М.: Машиностроение, 1987.

2. Дунаев П.Ф., Леликов О.П. «Конструирование узлов и деталей Машин» - 4-е издание, перераб. и доп. – М.: Высш. Шк., 1985.

3. Иванов М.Н. «Детали Машин» - 5-е издание, перераб. и доп. – М.: Высш. Шк., 1991.

4. Шейндблит А.Е. «Курсовое проектирование деталей Машин» - М.: Высш. Шк., 1991.

5. Кузьмин А.В., Чернин И.М., Козинцов Б.С. «Расчеты деталей машин» - 3-е изд., перераб. и доп. – Мн.: Высш. шк., 1986.

6. Орлов П.И. «Основы конструирования: справочно-методическое пособие» В 2-х кн. – изд.3-е, испр. – М.: Машиностроение, 1988.

7. 080402 КП 03.00.00. ПЗ

Похожие работы

-

Кинематическая схема редуктора

инематическая схема редуктора И.М. Позиции: Электродвигатель; Плоскоременная передача; Соединительные муфты; Зубчатый редуктор; Исполнительный механизм;

-

Кинематический расчет привода ленточного конвейера и расчет червячной передачи

Кинематическая схема привода ленточного конвейера. Кинематический расчет электродвигателя. Определение требуемуй мощности электродвигателя, результатов кинематических расчетов на валах, угловой скорости вала двигателя. Расчет зубчатых колес редуктора.

-

Конструирование электропривода 2

Схема привода Привод состоит : 1- Электродвигатель 2- Ременная передача 3- Редуктор конический одноступенчатый 4- Муфта 5- Барабан конвейера Исходные данные:

-

Расчет редуктора

Кинематический расчет привода. Выбор мощности двигателя, передаточных отношений привода. Определение оборотов валов, вращающих моментов. Срок службы приводного устройства. Выбор материала зубчатого колеса и шестерни. Подбор муфты, валов и подшипников.

-

Структура и принцип работы механизма

Определение передаточного отношения и разбиение его по ступеням, окружных и угловых скоростей зубчатых колес и крутящих моментов на валах с учетом КПД. Материал и термообработка зубчатых колес. Кинематический и геометрический расчет зубчатой передачи.

-

Проектирование привода силовой установки

Кинематические расчеты, выбор электродвигателя, расчет передаточного отношения и разбивка его по ступеням. Назначение материалов и термообработки, расчет допускаемых контактных напряжений зубчатых колес, допускаемых напряжений изгиба, размеров редуктора.

-

Проектирование привода силовой установки

Проведение расчета передаточного отношения, скорости вращения валов с целью выбора электродвигателя. Определение допускаемых контактных напряжений зубчатых колес, размеров корпуса редуктора, тихоходного и быстроходного валов. Особенности сборки редуктора.

-

Проектирование привода силовой установки

Техническая характеристика привода конвейера. Предварительный кинематический расчет. Выбор материалов для зубчатых колес и методов упрочнения. Основные размеры корпуса и крышки редуктора. Расчет реакций опор редуктора и внутренних силовых факторов валов.

-

Проектирование привода к конвейеру

Выбор электродвигателя и кинематический расчет. Расчет ременной передачи. Межосевое расстояние aрем для плоских ремней, допустимое полезное напряжение. Расчет редуктора и валов. Расчет шпоночных соединений и подшипников. Выбор смазки для редуктора.

-

Расчет мощности двигателя

Выбор электродвигателя, кинематический расчет и схема привода. Частоты вращения и угловые скорости валов редуктора и приводного барабана. Расчет зубчатых колес редуктора. Выносливость зубьев по напряжениям изгиба. Расчёт вращающих моментов вала.