Название: Автоматизированная линия получения творога

Вид работы: реферат

Рубрика: Промышленность и производство

Размер файла: 652.42 Kb

Скачать файл: referat.me-304473.docx

Краткое описание работы: Автоматизированная линия получения творога (МОЛОЧНЫЕ МАШИНЫ РУССКИХ) Предназначена для производства так называемого традиционного творога. Созданная технологическая линия за счет использования каскада из нескольких аппаратов позволяет получить поточность с автоматизацией основных технологических операций.

Автоматизированная линия получения творога

Автоматизированная линия получения творога

(МОЛОЧНЫЕ МАШИНЫ РУССКИХ)

Предназначена для производства так называемого традиционного творога.

Созданная технологическая линия за счет использования каскада из нескольких аппаратов позволяет получить поточность с автоматизацией основных технологических операций.

Программное обеспечение технологической линии предусматривает автоматизацию следующих операций:

- дозированная подача молочной смеси и закваски в коагулятор;

- перемешивание молочной смеси;

- ведение температурно-временного режима получения сгустка;

- разрезка и перемешивание сгустка;

- тепловая обработка сгустка – нагрев и охлаждение;

- удаление части сыворотки;

- дозированная подача сгустка в установку прессования;

- самопрессование и прессование сгустка до стандартной влажности и охлаждения;

- выгрузка готового продукта;

- санитарная обработка всех маршрутов линии с заданным регламентом.

Творог вырабатывают кислотным и кислотно-сычужным способами.

В состав линии входят:

– горизонтальный емкостной аппарат для выработки молочных белковых продуктов (творогоизготовитель);

– установка прессования творожного сгустка;

– роторный насос для подачи сгустка;

– транспортер для подачи готового продукта;

– линия сбора сыворотки;

– станция CIP-мойки.

Зависимость технологии творога от конструктивных особенностей оборудования

|

||||||||||||||||||||||

Закрытый горизонтальный коагулятор имеет два вала с независимыми приводами и унифицированную рубашку нагрева/охлаждения, позволяющую повысить эффективность теплообмена. Благодаря форме резервуара глубина заполнения относительно не велика, в тоже время рубашка имеет большую теплообменную площадь, что способствует качественному теплообмену и перемешиванию всего объема продукта.

Режущие лиры, расположенные в верхней части резервуара, взаимодействуют со сгустком только в режиме разрезки, производя несколько оборотов с очень малой скоростью. Согласно исследованиям установлено, что оптимальным является размер кубиков 4×5 см. Это позволяет получать творог более пластичной и нежной консистенции.

Полученный при использовании кислотной коагуляции сгусток имеет меньшую прочность, чем сгусток, полученный при сычужно-кислотной коагуляции, и хуже обезвоживается. Для усиления и ускорения выделения сыворотки нагревают полученный сгусток до температуры (36±2) о С с выдержкой 15-20 минут путем пуска в рубашку коагулятора горячей воды. Для бережного обращения со слабым творожным сгустком мешалки работают в режиме качания на встречу друг другу.

В резервуаре предусмотрено частичное удаление сыворотки после разрезки сгустка в автоматическом режиме с использованием ИК - датчиков.

По команде системы управления через управляемые клапаны дозатора творожный сгусток подается роторным насосом в фильтрующие элементы, выполненные в виде лавсановых рукавов. Перед подачей сгустка осуществляется одновременный зажим фильтрующих элементов. После заполнения всех фильтрующих элементов происходит циклическое воздействие на заполненные секции посредством подвижной траверсы, приводимой в движение силовым пневмоцилиндром. Одновременно подаваемый через коллектор хладоноситель (ледяная вода) охлаждает сгусток. Процесс охлаждения позволяет в значительной степени замедлить физико-химические и биологические изменения творога. Сыворотка стекает в нижнюю часть установки, выполненную в виде ванны. Выделившуюся сыворотку выпускают из ванны сифоном и собирают в отдельную емкость.

Бережное механическое воздействие не только при отделении сыворотки в коагуляторе, но и при обработке творожного сгустка в установке параллельно с охлаждением обеспечивает сохранность присущей традиционному творогу консистенции.

После достижения требуемой влажности и температуры 12–14о С:

І–й вариант — получаемый продукт выгружается из фильтрующих элементов путем открытия зажима на транспортер и поступает на фасование.

ІІ–й вариант — после определения готовности творога мешки автоматически сбрасываются на выгрузной транспортер. Оператор, управляя движением транспортера, подает мешки к выгрузному окну. Заполненные кассеты устанавливаются на транспортные тележки и перемещаются в камеру хранения или на фасовку.

Затем упакованный творог доставляют в холодильную камеру, где он хранится при температуре (4±2) о С.

Охлажденный творог поступает на фасование в коробочки по 0,25 кг. Затем упакованный творог доставляют в холодильную камеру, где он хранится при температуре (4±2)о С.

| Приёмка | |

| Молоко - сырьё | ГОСТ Р 52054 Т не выше 8 ° С |

| Автомолцистерна | |

| Охлаждение | |

| Пластинчатый охладитель | Т = (4±2) ºС |

![]()

| Промежуточное хранение | |

Горизонтальный резервуар для хранения |

|

![]()

|

| Нормализация | |

Резервуар для нормализации;

|

с учетом белка |

| Подогрев | |

| В секции регенерации R1 ОПУ | Т= 40-45 ºС |

![]()

| Очистка | |

| Т = 40-45 ºС | |

| Подогрев | |

| В секции регенерации R2 ОПУ | Т= 60 – 65 ºС |

![]()

| Пастеризация | |

| Т =(78±2) ºС, |

|

| Охлаждение | |

| В секциях регенерации ОПУ | Тзакв =24-28 ºС в в/л период Тзакв =26-30 ºС в о/з период |

| Заквашивание | |

| Коагулятор с рубашкой и мешалкой | |

![]()

|

|

| Сквашивание | |

при Т =24-30 ºС;

|

|

| Обработка сгустка | |

Разрезание сгустка режущими лирами, входящими в коагулятор |

Размер кубиков 4×5 см |

| Нагрев сгустка | |

Коагулятор с рубашкой и мешалкой |

Т =(36±2) ºС;

|

| Собирается в нижней части, в виде ванны и выпускается через сифон |

|

|

Коагулятор с рубашкой

|

Т =12-14 ºС; м.д.в=73% |

|

| Самовыгрузка творога |

| Фасовка и упаковка | |

| Фасовочный аппарат в коробочки | Т =12-14 ºС |

![]()

| Доохлаждение | |

| Т =(4±)2 ºС | |

| Хранение |

| При Т =(4±2) ºС |

Рис. Операционная схема производства 9 % творога кислотно-сычужным способом

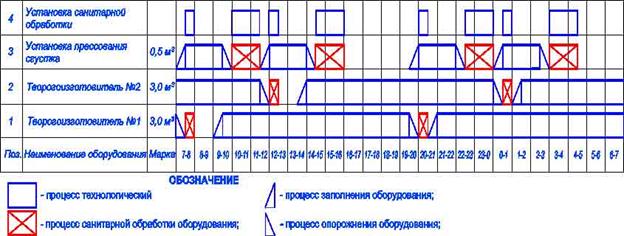

Основной состав оборудования:

закрытый горизонтальный творогоизготовитель серии АРТ;

насосная система подачи сгустка;

установка прессования творожного сгустка - УТС;

Дополнительное оборудование:

система сбора и предварительной обработки сыворотки;

комплект емкостных аппаратов для приготовления закваски;

установка санитарной обработки

Творогоизготовитель

Требования автоматизации

заполнение;

перемешивание смеси;

сквашивание;

разрезка сгустка;

подогрев или охлаждение;

перемешивание сгустка;

санитарная обработка

Основные характеристики Наименование

РТ-3,0 РТ-6,3

Рабочий привод, м3 3,0 6,3

Скорость вращения РВИ, мин-1 2 - 18 0 - 16

Угол наклона корпуса к горизонту 4 4

Габаритные размеры, мм 3150/2100/1800 4050/2470/2200

Установка прессования творожного сгустка УТС-500

Назначение:

самопрессование, прессование и охлаждение творожного сгустка

Особенности

- дозированная подача сгустка;

- прессование и охлаждение сгустка до стандартных показателей;

- выгрузка творога;

- санитарная обработка всех маршрутов

Требования автоматизации:

- равномерное распределение сгустка;

- охлаждение при самопрессовании;

- цикличное прессование с заданным временем выдержки;

- сбор и отвод сыворотки;

- выгрузка готового продукта;

- санитарная обработка

Основные характеристики УТС-500

Объем загружаемого сгустка с сывороткой, м3 3,0

Масса творога после прессования, кг 450 - 500

Температура продукта на выходе, °С 10 - 12

Хладоноситель ледяная вода, 2 - 4 °С

Габаритные размеры, мм 4500×1400×2300

<< НАЗАД

Похожие работы

-

Влияние мастита на молочную продуктивность коров и пригодность молока для переработки

В статье проанализировано влияние мастита на молочную продуктивность и качество молока как сырья для молочной промышленности. Заболевание коров маститом отрицательно сказывается на молочной продуктивности, санитарно-гигиенических и технологических свойствах молока, а также на качественном составе белков молока.

-

Технологическая линия переработки молока

Министерство сельского хозяйства Российской Федерации Приморская государственная сельскохозяйственная академия Институт механизации сельского хозяйства

-

Проектирование технологического прцесса

2 ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 2.1 Продуктовый расчет Целью продуктового расчета является определение объёма затрат сырья на количество вырабатываемой продукции с учетом потерь.

-

Структура, функции, взаимосвязи и характеристики гибких компьютеризированных производственных систем (ГПС)

Сущность, характеристика, организационная структура и основные элементы гибких производственных систем (ГПС). Система обеспечения функционирования ГПС. Организационная структура, функционирование и взаимосвязи в ГПС. Организационные уровни сложности ГПС.

-

Проектирование технологий и изготовления изделий машиностроения

Классификация и кодирование изделий машиностроения и технологических процессов. Комплекс автоматизированного вариантного проектирования.

-

Новое оборудование для производства творога и творожных изделий

Содержание Введение Производство творога в Республике Беларусь Новые возможности творожного оборудования Современные теплообменные установки для продуктов нового поколения

-

Автоматизация технологических процессов

Понятие автоматизации, ее основные цели и задачи, преимущества и недостатки. Основа автоматизации технологических процессов. Составные части автоматизированной системы управления технологическим процессом. Виды автоматизированной системы управления.

-

Диаграмма состояния с полиморфными, эвтетктоидными, перитектоидными превращениями. Правило Курнакова

Зависимость между составом и структурой сплава, определяемой типом диаграммы состояния и свойствами сплава. Состояния сплавов, компоненты которых имеют полиморфные превращения. Состояние с полиморфным превращением двух компонентов. Микроструктура сплава.

-

Задача по Технологии

Главному инженеру надо решить, монтировать или нет новую производственную линию, использующую новейшую технологию. Если новая линия будет работать безотказно, компания получит прибыль 200 млн. рублей. Если же она откажет, компания может потерять 150 млн. рублей. По оценкам главного инженера, существует 60% шансов, что новая производственная линия откажет.

-

Диаграммы состояния с ограниченной растворимостью, в которых происходят эвтектические, перитектические, эвтектоидные, перитектоидные превращения

Состояние с ограниченной растворимостью сплавов при повышениях и понижениях температурах, с полиморфным превращением компонентов, с перитектическим, эвтектическим и эвтектоидным превращениями. Расчет структурных составляющих в интервале температур.