Название: Построение детерминированной программой математической модели кристаллизации сплава системы Fe-C

Вид работы: реферат

Рубрика: Информатика

Размер файла: 151.22 Kb

Скачать файл: referat.me-131198.docx

Краткое описание работы: Федеральное агентство по образованию ГОУ «Санкт-Петербургский государственный политехнический университет» Факультет технологии и исследования материалов

Построение детерминированной программой математической модели кристаллизации сплава системы Fe-C

Федеральное агентство по образованию

ГОУ «Санкт-Петербургский государственный политехнический университет»

Факультет технологии и исследования материалов

Кафедра моделирования металлургических процессов

Отчёт

о лабораторной работе №1 «Построение детерминированной программной модели».

Работу выполнила студентка группы 4064/1 Петрова С.С.

Преподаватель Вяххи И.Э.

Санкт-Петербург

2009 г.

Цель работы – знакомство с методикой построения детерминированной модели и разработка численной модели металлургического процесса для системы с сосредоточенными параметрами.

Система – целесообразная совокупность взаимодействующих элементов, которая ориентирована на выполнение той или иной функции. Системы классифицируются по различным параметрам. По пространственной структуре бывают системы с сосредоточенными и распределёнными параметрами.

Система с сосредоточенными параметрами имеет равномерное распределение выходных параметров по объёму и характеризуется их осреднёнными величинами.

Система с распределёнными параметрами имеет более сложную структуру, в ней выходные параметры неравномерно распределены по объёму.

Модель – объект, находящийся по отношению к натурному объекту в отношении подобия (т.е. взаимно-однозначного соответствия); приближённое описание процессов, происходящих в системе, ориентированное на выполнение определённых функций.

Детерминированные модели описывают процессы с известным механизмом с помощью физико-химических уравнений, влияние случайных возмущений не учитывается.

Постановка задачи:

Необходимо разработать математическую модель процесса кристаллизации сплава системы Fe – 0,16 % C с учётом равновесного выделения твердой фазы по диаграмме состояния. Изменение температуры данного сплава происходит в интервале от tз=1800°С (температуры заливки в форму) до tк=800°С (конечной температуры охлаждения слитка). Удельная теплоёмкость сплава С=444 Дж/(кг·К), его плотность ρ=7000 кг/м3 , коэффициент теплоотдачи α=126,5 Вт/(м2 ·К), скрытая теплота фазового превращения L=277 кДж/кг.

Поскольку мы имеем дело с системой с сосредоточенными параметрами, то модель, с помощью которой мы будем описывать процессы, происходящие в системе, так же будет с сосредоточенными параметрами, то есть будет характеризоваться осреднёнными параметрами.

Построение физической модели:

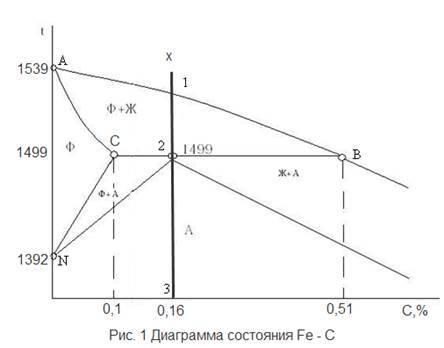

На рисунке 2 показан характер изменения температуры во времени при охлаждении сплава заданного состава. Разобьем температурный интервал охлаждения слитка сплава Fe – 0,16 % C на участки:

I. Участок жидкого состояния.

При заданной температуре заливки tз=1800°С сплав Fe – 0,16 % C находится в жидком состоянии; жидкость охлаждается до пересечения с линией А-В при температуре ликвидуса (tliq ) в точке А1 .

II. В точке А1 начинается выпадение из расплава кристаллов феррита,

Ж → Ф

при этом концентрация жидкости меняется по линии А-В, а концентрация феррита – по линии А-С.

III. В точке С1 , когда сплав достигает температуры перитектики (tp=1499°С), выпадение кристаллов феррита заканчивается. При данной температуре происходит перитектическое превращение:

Ж + Ф → А

С-С1 -В – линия нонвариантного перитектического превращения.

IV. Ниже точки С1 охлаждение идёт в области диаграммы, соответствующей твёрдому состоянию сплава, до заданной температуры охлаждения слитка tк=800°С.

Для дальнейшего построения физической модели примем следующие допущения:

- для простоты модели будем рассматривать систему как объём с сосредоточенными параметрами, т. е. не учитывая перепада температур по сечению слитка и принимая его в качестве материальной точки, имеющие постоянные поверхность теплообмена F, объем V и плотность ρ;

На рисунке 3 изображён слиток заданного сплава:

|

![]() (м2

),

(м2

), ![]() (м3

).

(м3

).

- теплообмен слитка со средой происходит по закону конвективного теплообмена Ньютона с постоянным коэффициентом теплоотдачи α, т.е. пренебрежём лучистым (радиационным) теплообменом;

- основные параметры системы (плотность р, теплоемкость С, теплота кристаллизации L) являются постоянными, не зависящими от температуры и состава выделяющихся фаз, в том числе не учитываются объёмные изменения и физико-химическое взаимодействие между сплавом и окружающей средой;

- при расчете предполагаем линии диаграммы состояния отрезками прямых (линейные зависимости) и рассчитываем соответствующие концентрации как линейные функции от температуры.

Формулировка математической модели .

Основным соотношением рассматриваемой математической модели является уравнение баланса энергии: изменение внутренней энергии слитка dQc равно количеству денного в среду тепла dQB . Теплообмен слитка со средой происходит по закону конвективного теплообмена Ньютона:

![]() , (1)

, (1)

где α – коэффициент теплоотдачи от поверхности слитка площадью F и объёмом V в окружающую среду;

tcp - температура окружающей среды;

t - температура слитка;

τ - время.

В общем случае изменение внутренней энергии сплава в зависимости от этапа кристаллизации имеет вид

|

|

|

(2)

(2) где dm – изменение относительного количества твердой фазы ( т ≤ 1). Рассмотрим участки охлаждения и кристаллизации сплава Fe – 0,16 % C

![]() I. Для первого участка охлаждения жидкой фазы от температуры заливки (tз) до температуры ликвидуса этого сплава (tn

) уравнение баланса энергии имеет вид обыкновенного дифференциального уравнения первого порядка:

I. Для первого участка охлаждения жидкой фазы от температуры заливки (tз) до температуры ликвидуса этого сплава (tn

) уравнение баланса энергии имеет вид обыкновенного дифференциального уравнения первого порядка:

![]() , откуда .(3)

, откуда .(3)

Условие окончания первого этапа охлаждения жидкого металла имеет вид:

Значение tл (С0 ) рассчитываем по диаграмме состояния в виде линейного соотношения

![]() , где С0

– состав сплава.

, где С0

– состав сплава.

![]() Зависимость температуры ликвидуса от состава сплава при допущении о прямолинейности линий диаграммы состояния находим в виде уравнения прямой

Зависимость температуры ликвидуса от состава сплава при допущении о прямолинейности линий диаграммы состояния находим в виде уравнения прямой

по двум точкам. Как видно из диаграммы состояния (рис. 1), на линии А-В при С=0% tл =1539°С; при С=0,51% tл =1499°С. Составим систему уравнений с использованием данных значений:

![]() (4)

(4)

![]()

![]()

Решив эту систему, получили уравнение зависимости температуры ликвидуса от состава сплава:

tл =1539–78,43С (5)

II. Для второго участка охлаждения в интервале температур от перитектики (tp ) уравнение баланса энергии с учетом теплоты фазового превращения при выделении феррита имеет вид:

a (t –tep )Fdτ = –V С pdt + VLpdm, (6)

![]() где в правой части содержатся дифференциалы двух взаимозависимых переменных – t и m.

Для исключения «лишней» переменной и преобразования этого уравнения к виду

где в правой части содержатся дифференциалы двух взаимозависимых переменных – t и m.

Для исключения «лишней» переменной и преобразования этого уравнения к виду

необходимо связать дополнительным соотношением t и m , а затем выразить dm через количество твердой фазы – феррита при температуре t в условиях равновесной кристаллизации найти из диаграммы состояния по правилу отрезков:

, (7)

где С1 (t) и С2 (t) – концентрация углерода С в жидком сплаве (линия А-В) и в феррите (линия А-С) при температуре t..

![]() Зависимости С1

(t) и С2

(t) находим, используя допущение о том, что линии диаграммы состояния являются прямыми. Как видно из диаграммы состояния (рис. 1), на линии А-В при t=1539°С С=0%; при t=1499°С С=0,51%. Составим систему уравнений с использованием данных значений: (8)

Зависимости С1

(t) и С2

(t) находим, используя допущение о том, что линии диаграммы состояния являются прямыми. Как видно из диаграммы состояния (рис. 1), на линии А-В при t=1539°С С=0%; при t=1499°С С=0,51%. Составим систему уравнений с использованием данных значений: (8)

![]()

![]() а = – 0,01275;

а = – 0,01275;

Решив эту систему, получили уравнение зависимости С1 (t)=19,62 – 0,01275t .

Аналогично находим уравнение для прямой С2 :

![]() На линии А-С при t=1539°С С=0%; при t=1499°С С=0,1%. Составим систему уравнений: (9)

На линии А-С при t=1539°С С=0%; при t=1499°С С=0,1%. Составим систему уравнений: (9)

![]()

![]()

![]()

Решив эту систему, получили уравнение зависимости С2 (t)=3,85 – 0,0025t.

После соответствующих преобразований и подстановки в соотношение (7) определим темп выделения твёрдой фазы путем дифференцирования уравнения (7) для последующего использования этого выражения в математической модели (6):

![]() , тогда

, тогда ![]()

Введём обозначение dm/dt = A, тогда из (6) получим следующее дифференциальное уравнение:

a ( t –tep ) F dτ = –VС p dt + VLp Adt, откуда получаем

![]() (10)

(10)

![]() Условие окончания второго этапа: (11)

Условие окончания второго этапа: (11)

III Для третьего участка кристаллизации (перитектическое превращение при постоянной температуре tр ) уравнение баланса энергии принимает вид:

a(t –tep )F dτ = VLpdm , откуда (12)

(13)

Условие окончания третьего этапа: (14)

![]()

![]() где mф

– количество твёрдой фазы, которая остаётся после завершения перитектической реакции. m(1) легко определяемое по правилу отрезков на диаграмме состояния (ниже линии tр

).

где mф

– количество твёрдой фазы, которая остаётся после завершения перитектической реакции. m(1) легко определяемое по правилу отрезков на диаграмме состояния (ниже линии tр

).

IV. Для четвертого участка охлаждения твердой фазы в интервале температур от tр до tк уравнение баланса энергии по виду аналогично первому участку:

![]() , (15)

, (15)

Условие окончания четвёртого этапа: (16)

После определения всех уравнений модели переходим к выбору метода и составлению алгоритма численного решения задачи.

Выбор метода и разработка алгоритма решения задачи:

Преобразуем дифференциальные уравнения модели в разностную форму методом Эйлера:

![]() (17)

(17)

![]()

(18)

![]() (19)

(19)

![]() (20)=(17)

(20)=(17)

Программирование задачи:

Оформленная в системе MATLAB программа по описанному выше итерационному алгоритму:

%Programma of coling Fe-0.16C alloy

clear;

c0=0.16;C=444;R=7000;L=277000;a=126.5;F=0.025;V=0.00025;

t(1)=1800;tp=1499;tk=800;tsr=20;dtau=1;m(1)=0.854;n=10000;

tliq=1539-78.43*c0;

%step_1

for i=1:n; if t>tliq;

t(i+1)=t(i)-a*F*dtau*(t(i)-tsr)./(V*C*R);

end;end; s1=length(t);

%step_2

for i=s1:n; if t>tp;

t(i+1)=t(i)+a*F*dtau*(t(i)-tsr)./(-V*C*R-0.0016*V*L*R/(15.77-0.01025*t(i)).^2);

end;end; s2=length(t);

%step_3

m(s2)=0.854; for i=s2:n; if m<1;

m(i+1)=m(i)+a*F*dtau*(t(i)-tsr)./(V*L*R);

t(i+1)=t(i);

end;end; s3=length(t);

%step4

for i=s3:n; if t>tk;

t(i+1)=t(i)-a*F*dtau*(t(i)-tsr)./(V*C*R);

end;end; sk=length(t);

h=0:dtau:dtau*(length(t)-1);

plot(h,t); grid

title('temperature as function of time')

ylabel('temperature,C')

xlabel('time,sec');

Полученная в результате запуска программы математическая модель процесса кристаллизации сплава системы Fe – 0,16 % C

Проверка адекватности модели:

Проверка адекватности программной модели состоит в сопоставлении расчетных ур и экспериментальных уэ значений, которые выдает преподаватель, и в оценке величины коэффициента парной корреляции rУрУз по формуле:

|

и коэффициента регрессии a =tgφ

|

где yр

i

и yэ

i

- пары соответственных значений расчетных и экспериментальных данных; ![]() и

и ![]() — средние значения ур

и уэ

по совокупности всех п

сопоставляемых величин.

— средние значения ур

и уэ

по совокупности всех п

сопоставляемых величин.

Таблица 1

Анализ согласованности расчётных и экспериментальных данных.

| время τ, сек |

50 |

100 |

150 |

200 |

250 |

300 |

| t расчётная, °С |

1520 |

1510 |

1490 |

1215 |

1000 |

810 |

| t эксперим., °С |

1600 |

1550 |

1450 |

1100 |

850 |

730 |

![]()

![]()

Рис. 5 Проверка адекватности численной модели с помощью графического образа.

rкр =0,707 (число степеней свободы n=6, уровень доверительной вероятности р=0,95)

Из графического и численного анализа согласования полученных расчетных ур и экспериментальных уэ данных (рис. 3) можно заключить о принципиальной адекватности полученной модели на основе тесной зависимости между расчетными и экспериментальными данными (так как точки на графике располагаются вблизи биссектрисы угла, образованного координатными осями и r> rкр (0,95;6) и а≈ 1).

Исследование процесса с помощью модели .

Поскольку результат проверки адекватности модели положителен, проведём серию расчётов по данной модели, варьируя ряд исходных данных.

Изменим коэффициент теплоотдачи α со 126,5 до 1000 Вт/(м2 ·К):

Увеличим температуру среды до 200 °С (tsr начальная = 20°С):

В 2 раза увеличим размеры слитка с 0,05×0,05×0,1 м3 до 0,1×0,1×0,2 м3

Вывод:

Мы ознакомились с методикой построения детерминированной модели и разработали численную модель металлургического процесса для системы с сосредоточенными параметрами. С помощью коэффициента корреляции мы доказали, что построенная модель является адекватной и отражает реальную картину охлаждения и кристаллизации заданного расплава.

При изменении некоторых параметров (коэффициента теплоотдачи α=1000 Вт/(м2 К), температура среды tsr =200°C и размеры слитка 0,1×0,1×0,2 м3 ) налицо изменения самой модели.

Получили, что при увеличении коэффициента теплоотдачи α примерно в 7,9 раз охлаждение расплава протекает быстрее во столько же раз. А также площадка, соответствующая перитектической реакции, стала ровной, что в большей степени отвечает реальному процессу, поскольку при нонвариантном превращении температура сплава остается неизменной.

При увеличении температуры среды III и IV стадии протекают дольше. Несмотря на то, что tsr является параметром, который присутствует во всех стадиях, её изменение не оказало видимого влияния на замедление скорости протекания I и II стадий.

При увеличении размеров слитка значительно замедлился процесс кристаллизации сплава на всех стадиях. Здесь столь сильное влияние объясняется тем, что увеличив размеры, мы изменили сразу два параметра: поверхность теплообмена F и объем V, которые фигурируют на каждом шаге (на втором шаге V фигурирует дважды ).

Похожие работы

-

Решение задач линейного программирования симплекс методом 2

Министерство образования и науки Российской Федерации Федеральное агентство по образованию Государственное образовательное учреждение ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

-

Информационные системы в экономике 19

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «Санкт-Петербургский государственный политехнический университет»

-

Организация циклов в системе Паскаль

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ ........................................

-

Классификация промышленных роботов

Санкт-Петербургский государственный политехнический университет Факультет при ЦНИИ РТК. Отчет по дисциплине: Проектирование сложных систем. Тема: Классификация промышленных роботов.

-

по Технологии программирования

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ Государственное образовательное учреждение высшего профессионального образования «ЧЕЛЯБИНСКИЙ ГОСУДАРСТВЕННЫЙ ПЕДАГОГИЧЕСКИЙ УНИВЕРСИТЕТ»

-

Основные свойства проекта

Федеральное агентство по образованию ГОУВПО «Московский Государственный Текстильный Университет им. А. Н. Косыгина» Кафедра АСОИ и У Лабораторная работа №1

-

Изучение характеристик учебного стенда Стенд по защите от утечки информации по телефонной линии

Федеральное агентство по образованию РФ Пензенский государственный университет Кафедра «Информационная безопасность систем и технологий» ОТЧЕТ

-

Основные компоненты графического пользовательского интерфейса GUI

Федеральное агентство по образованию осударственное образовательное учреждение высшего профессионального образования «Санкт-Петербургский государственный технологический институт

-

База данных Расписание поездов

Санкт-Петербургский государственный политехнический университет Факультет инноватики Курсовая работа Дисциплина: Теория и технология программирования

-

Основные элементы графического интерфейса операционной системы MS Windows, ресурсы рабочего ме

Минобрнауки РФ Санкт-Петербургский государственный электротехнический университет имени В.И. Ульянова (Ленина) "ЛЭТИ" Факультет компьютерных технологий и информатики