Название: Проектирование и исследование механизмов плунжерного насоса простого действия

Вид работы: курсовая работа

Рубрика: Промышленность и производство

Размер файла: 545.33 Kb

Скачать файл: referat.me-298821.docx

Краткое описание работы: Московский государственный университет им.Н.Э.Баумана Калужский филиал Факультет Кафедра ФН-5 РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту на тему:

Проектирование и исследование механизмов плунжерного насоса простого действия

Московский государственный университет им.Н.Э.Баумана

Калужский филиал

ФНК

Факультет

Кафедра ФН-5

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовому проекту на тему:

Проектирование и исследование механизмов плунжерного насоса простого действия

Калуга

ВВЕДЕНИЕ

Насос простого действия (рис. 37-1а) состоит из кривошипно-ползунного механизма 1,2,3, ползун 3 которого является плунжером насоса, совершающим возвратно поступательное движение в горизонтальном цилиндре 4 с автоматически действующими клапанами 5,6. Рабочий цикл такой установки совершается за один оборот кривошипа 1. При движении плунжера 3 вправо происходит всасывание жидкости в цилиндр при давлении, ниже атмосферного pmin , и при движении поршня влево – нагнетание жидкости в трубопровод при давлении pmax (см. индикаторную диаграмму рис. 37-1б). Коленчатый вал 1 кривошипно-ползунного механизма приводится во вращательное движение от электродвигателя 7 через планетарный редуктор с колёсами 8,9,10,11, водило 12 и муфту 13. Для обеспечения требуемой неравномерности движения коленчатого вала имеется маховик 14.

Смазка подвижных соединений механизма установки осуществляется под давлением от масляного насоса 17 кулачкового типа (рис. 37-1в). Закон движения толкателя в пределах рабочего угла поворота кулачка ![]() представлен на рис.42. Вращение кулачка 17 осуществляется от кривошипа 1 через корригированные зубчатые колёса 15 и 16 с неподвижными осями вращения.

представлен на рис.42. Вращение кулачка 17 осуществляется от кривошипа 1 через корригированные зубчатые колёса 15 и 16 с неподвижными осями вращения.

Исходные данные

| № п/п |

Наименование параметра |

Обозначение |

Размерность |

Вариант Г |

| 1 |

Средняя скорость поршня 3 насоса |

|

м/с |

0,693 |

| 2 |

Число оборотов коленчатого вала |

|

об/мин |

130 |

| 3 |

Отношение длины шатуна к длине кривошипа 1 |

|

- |

4,86 |

| 4 |

Положение центра тяжести шатуна 2 |

|

- |

0,24 |

| 5 |

Диаметр цилиндра 4 |

|

м |

0,10 |

| 6 |

Давление плунжера 3 |

|

кГ/см2 |

22,0 |

|

|

кГ/см2 |

0,5 |

||

| 7 |

Вес шатуна 2 |

|

кГ |

8,0 |

| 8 |

Вес поршня(плунжера 3) |

|

кГ |

20,0 |

| 9 |

Момент инерции шатуна |

|

кГмсек2 |

0,016 |

| 10 |

Коэффициент неравномерности вращения вала 1 |

|

- |

1/25 |

| 11 |

Угловая координата кривошипа для силового расчёта |

|

град |

300 |

| 12 |

Число зубьев колёс |

|

- |

14 |

|

|

- |

27 |

||

| 13 |

Модуль зубчатых колёс 15-16 |

|

Мм |

4 |

| 14 |

Угол наклона зуба для колёс 15-16 |

|

град |

0 |

| 15 |

Число сателлитов в планетарном редукторе |

|

- |

3 |

| 16 |

Передаточное отношение планетарного редуктора |

|

- |

11,3 |

ЛИСТ 1.

I. Проектирование эвольвентной зубчатой передачи

1. Цель: Выполнить геометрический расчет эвольвентной зубчатой передачи и изобразить картину зацепления колес.

2. Исходные данные: ![]() =14,

=14, ![]() = 27,

= 27, ![]() = 4мм, а

= 20°,

= 4мм, а

= 20°,![]() = 1,

= 1, ![]() =

0,25 .

=

0,25 .

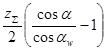

3. Формулы для геометрического расчета:

1) Минимальное число зубьев: ![]() =

=![]() =

=![]() ;

;

2) Инволюта угла зацепления: ![]()

![]() w

= inv

w

= inv![]() +

+![]() ;

;

3) Коэффициент воспринимаемого смещения: ![]() =

=  ;

;

4) Радиусы делительных окружностей: ![]() =

=![]() ;

;![]()

5) Радиусы основных окружностей:![]() =

=

![]()

![]() ;

;![]()

6) Радиусы начальных окружностей: ![]() =

=

![]() ;

;

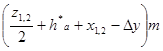

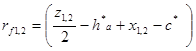

7) Радиусы окружностей вершин: ![]() =

=  ;

;

8) Коэффициент уравнительного смещения:![]() ;

;

9) Радиусы окружностей впадин:

![]() ;

;

10) Высота зуба: ![]()

![]()

![]() ;

;

11) Межосевое расстояние: aw

= ![]() ;

;

![]()

![]() ;

;

12) Толщины зубьев по делительным окружностям:

![]()

![]() ;

;

13) Толщины зубьев по окружностям вершин:

![]()

![]()

![]()

14) Коэффициент перекрытия:

![]()

![]()

![]()

4. Расчет - выполнен по программе, распечатка результатов прилагается.

5. Выбор коэффициента смещения х1 : Коэффициент смещения первого колеса выбирается, исходя из трех условий:

1) Отсутствие подреза:![]() ;

;

2) Отсутствие заострения:![]()

![]() ;

;

3) Обеспечение плавности:![]() .

.

Были построены графики зависимостей ![]() и по ним выбран коэффициент смещения

и по ним выбран коэффициент смещения![]() . Графики зависимостей прилагаются.

. Графики зависимостей прилагаются.

6. Выбор масштаба: Высота зуба на чертеже ![]()

![]()

7. Построение картины зацепления:

1) Линия центров ![]() (межосевое расстояние).

(межосевое расстояние).

2) Начальные окружности ![]() касаются в точке Р (полюс).

касаются в точке Р (полюс).

3) Основные окружности ![]() , линия зацепления, касательная к

, линия зацепления, касательная к ![]() и

и![]() , проходит через точку Р.

, проходит через точку Р.

4) Делительные окружности ![]() , расстояние между которыми равно

, расстояние между которыми равно ![]() (воспринимаемое смещение).

(воспринимаемое смещение).

5) Окружности вершин ![]() и окружности впадин

и окружности впадин ![]() , расстояние между

, расстояние между ![]() и

и ![]()

![]() равно

равно ![]() (стандартный радиальный зазор).

(стандартный радиальный зазор).

6) Построение эвольвенты: Эвольвента боковой поверхности зуба строится методом обкатывания прямой по основной окружности ![]() :

:

а) Раствором измерителя ![]() на основной окружности

на основной окружности ![]() сделать

сделать ![]() последовательных отметок и

последовательных отметок и

провести через отмеченные точки радиусы;

б) Через точки![]() провести касательные к основной окружности

провести касательные к основной окружности ![]() , определяющие промежуточные

, определяющие промежуточные

положения производящей прямой;

в) Тем же раствором измерителя на этих касательных отложить столько отрезков, каков номер касательной;

г) Соединить плавной кривой полученные точки.

7) Построить ось зуба, для этого: по окружностям делительной ![]()

![]() и вершин r

a

отложить соответствующие толщины зуба и через их середины провести ось зуба. Проверка: ось должна пройти через центр колеса.

и вершин r

a

отложить соответствующие толщины зуба и через их середины провести ось зуба. Проверка: ось должна пройти через центр колеса.

8) Если ( rb - rf )>0,4 m , то из основания эвольвенты на основной

окружности ![]() провести прямую, параллельную оси зуба, радиусом

провести прямую, параллельную оси зуба, радиусом ![]() , сделать сопряжение этой прямой с oкружностью впадин rf

. Если

, сделать сопряжение этой прямой с oкружностью впадин rf

. Если![]() , то радиусом

, то радиусом ![]() сделать сопряжение эвольвенты с окружностью впадин rf

. При этом часть эвольвенты внизу потеряется.

сделать сопряжение эвольвенты с окружностью впадин rf

. При этом часть эвольвенты внизу потеряется.

В данном расчете:

![]() ,

,

![]()

9) По построенным половинам зубьев сделать лекала. Первый зуб второго колеса построить, совместив соответствующее лекало с линией центров. Второй и третий зуб построить, определив шаг

по формуле: ![]() , где

, где ![]() . Для построения двух зубьев первого колеса, их необходимо вписать в зацепление с зубьями второго колеса, после чего произвести проверку, измерив шаг.

. Для построения двух зубьев первого колеса, их необходимо вписать в зацепление с зубьями второго колеса, после чего произвести проверку, измерив шаг.

В данном расчете: ![]() ,

,

![]()

![]()

![]()

![]()

![]()

8. Выполняется проверка, вписывается ли зуб, построенный методом обкатывания колеса по основной окружности ![]() в реечный

в реечный

инструмент.

9. Выполняется графическая проверка коэффициента перекрытия и

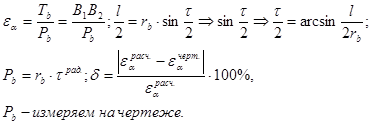

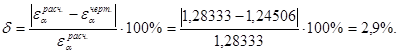

Определяется погрешность по формулам:

![]()

где ![]() -

угловой шаг,

-

угловой шаг, ![]() - хорда, соответствующая угловому шагу (измеряется на чертеже). В данном расчете:

- хорда, соответствующая угловому шагу (измеряется на чертеже). В данном расчете:

![]()

10. Выводы

: Выполнен геометрический расчет эвольвентной зубчатой передачи, назначены коэффициенты смещения ![]() и

и![]() , которые удовлетворяют условиям отсутствия заострения, отсутствия подреза и обеспечения плавности. Выполнена графическая проверка коэффициента перекрытия (погрешность

, которые удовлетворяют условиям отсутствия заострения, отсутствия подреза и обеспечения плавности. Выполнена графическая проверка коэффициента перекрытия (погрешность ![]() )

)![]()

![]()

![]()

П. Проектирование планетарного редуктора

1. Цель : Рассчитать числа зубьев колес планетарного редуктора по заданному передаточному отношению.

2. Исходные данные: Двухрядный планетарный редуктор с двумя внутренними зацеплениями, передаточное отношение ![]() , число сателлитов

, число сателлитов ![]()

3. Подбор чисел зубьев колес методом сомножителей:

1) Передаточное отношение планетарного механизма: ![]() ;

;

2) Выражение дроби ![]() и представление ее в виде отношения произведения сомножителей:

и представление ее в виде отношения произведения сомножителей:

![]()

Необходимо выбрать один из возможных вариантов, удовлетворяющий всем условиям проектирования планетарных редукторов, а также наиболее подходящий по соображениям габаритности.

3) Проверка выполнения условия соосности:

Для данногомеханизма ![]() . Запись условия соосности через множители:

. Запись условия соосности через множители:

![]()

![]()

Для данного расчета:

1 вар.: ![]() ;

;

2 вар.: ![]() ;

;

3 вар.: ![]() .

.

Получим: ![]() 1 вар.: 3+12=25-10

1 вар.: 3+12=25-10![]() 15=15- условие выполняется;

15=15- условие выполняется;

2 вар.: 4+8=15-3![]() 12=12- условие выполняется;

12=12- условие выполняется;

3 вар.: 8+16=30-6 ![]() 24=24- условие выполняется.

24=24- условие выполняется.

4) Выполнение условия правильного зацепления:

Для данного механизма внутренний зуб: ![]() .

Если эти условия не выполняются, то полученные числа зубьев надо умножить на множитель

.

Если эти условия не выполняются, то полученные числа зубьев надо умножить на множитель ![]() .

.

1 вар.: ![]()

![]()

2 вар.: ![]()

3 вар.: ![]()

Тогда получим: 1 вар.: ![]() -условие выполняется;

-условие выполняется;

2 вар.: ![]() - условие не выполняется;

- условие не выполняется;

3 вар.: ![]() - условие не выполняется.

- условие не выполняется.

5) Выполнение условия соседства:

Для данного механизма должно выполняться неравенство:![]() , где

, где ![]() - число зубьев большего сателлита. Для данного расчёта:

- число зубьев большего сателлита. Для данного расчёта:

![]() - условие выполняется.

- условие выполняется.

6) Выполнение условия сборки:

![]() , где

, где ![]() - целые числа.

- целые числа.

Для данного расчёта:

![]() - целое условие выполняется при всех

- целое условие выполняется при всех ![]()

Все проверки выполняются. Принимаем:

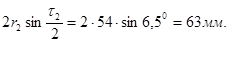

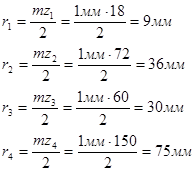

Изображение схемы планетарного редуктора: Полагая, что модуль колес ![]() :

:

Масштаб: ![]()

5. Выполнение графического исследования - проверка передаточного отношения:

1) Обозначить характерные точки - оси колес и полюсы зацепления (А - ось первого колеса, В - полюс зацепления первого и второго колес, С - ось второго и третьего колес, D - полюс зацепления третьего и четвертого колес).

2) Характерные точки перенести на вертикальную ось радиусов и построить картину распределения линейных скоростей. Для этого провести отрезок ВВ' произвольной длины, изображающий в масштабе скорость точки В; АВ' - линия распределения скоростей первого колеса; точка D - мгновенный центр скоростей третьего колеса; B ' D - линия распределения скоростей второго и третьего колес (блока сателлитов); СС - изображает в масштабе скорость точки С; АС - линия распределения скоростей водила Н.

![]()

3) Построить план угловых скоростей. Для этого провести горизонтальную линию угловых скоростей. Из полюса Р, взятого на произвольном расстоянии КР от линии угловых скоростей, провести лучи параллельные линиям распределения скоростей звеньев.

![]() ,

,

отрезки ![]() и

и ![]() измеряются на чертеже в миллиметрах.

измеряются на чертеже в миллиметрах.

Для данного расчета: ![]()

4. Выводы: Рассчитаны числа зубьев колес ![]() , которые удовлетворяют условиям: сборки, соосности, соседства, правильного зацепления. И выполнена графическая проверка передаточного отношения

, которые удовлетворяют условиям: сборки, соосности, соседства, правильного зацепления. И выполнена графическая проверка передаточного отношения ![]() .

.

ЛИСТ 2.

Динамическое исследование основного механизма

1. Цель:

Рассчитать маховик, который обеспечит заданную неравномерность вращения механизма ![]()

![]() , и определить закон движения начального звена.

, и определить закон движения начального звена.

2. Исходные данные:

1) Отношение длины шатуна к длине кривошипа: ![]() ;

;

2) Отношение расстояния от точки ![]() до центра тяжести шатуна

до центра тяжести шатуна ![]() к длине шатуна:

к длине шатуна:  ;

;

3) Средняя скорость поршня: ![]() ;

;

4) Номинальное число оборотов вала электродвигателя: ![]() ;

;

5) Максимальное давление плунжера: ![]() ;

;

6) Минимальное давление плунжера: ![]() ;

;

7) Масса шатуна: ![]() ;

;

8) Масса поршня: ![]() ;

;

9) Момент инерции шатуна: ![]() ;

;

10) Момент инерции коленчатого вала (без маховика): ![]() ;

;

11) Маховой момент ротора электродвигателя: ![]() ;

;

12)Коэффициент неравномерности вращения коленчатого вала: ![]() ;

;

13) Маховой момент муфты: ![]() ;

;

14) Момент инерции редуктора, приведённый к валу: ![]() .

.

3. Построение плана основного механизма:

1) Определение основных размеров звеньев механизма по заданным условиям (средняя скорость поршня, число оборотов коленчатого вала, отношение длины шатуна к длине кривошипа):

![]() ;

; ![]() ;

;

![]() .

.

Для данного расчёта : ![]() длина кривошипа.

длина кривошипа.

![]() .

.

Для данного расчета: ![]() - длина шатуна.

- длина шатуна. ![]() - расстояние от точки

- расстояние от точки ![]() до центра тяжести

до центра тяжести ![]() шатуна.

шатуна.

2) Выбор масштаба: ![]() .

.

3) Построение плана механизма в 12-и положениях: угловая координата кривошипа ![]() во всех положениях кратна 30° .

во всех положениях кратна 30° .

4. Построение планов скоростей для всех 12-и положений:

1) Для каждого положения механизма построить план скоростей, задав произвольный постоянный отрезок ![]() , соответствующий скорости точки

, соответствующий скорости точки ![]() .

.

2) Вектор скорости точки С определить по векторной формуле: ![]() , где вектор скорости точки С

, где вектор скорости точки С ![]() направлен по направляющей, вектор скорости точки В

направлен по направляющей, вектор скорости точки В ![]() - перпендикулярно АВ, вектор скорости точки С относительно точки В

- перпендикулярно АВ, вектор скорости точки С относительно точки В ![]() -

-

перпендикулярно ![]() .

.

3) Вектор скорости точки ![]() определить по правилу подобия: точки, принадлежащие одному звену на схеме механизма и концы векторов скоростей этих точек на плане скоростей, образуют подобные фигуры.

определить по правилу подобия: точки, принадлежащие одному звену на схеме механизма и концы векторов скоростей этих точек на плане скоростей, образуют подобные фигуры.

4) Построить проекции векторов скоростей точек ![]() и

и ![]() на ось у .

на ось у .

5. Построение диаграмм зависимостей аналогов скоростей точек механизма и передаточного отношения ![]() от положения механизма

от положения механизма ![]() :

:

1) Определить значения проекции аналога скорости точки ![]() на ось

на ось ![]() для всех положений механизма:

для всех положений механизма: ![]() , где

, где ![]() и

и ![]() - отрезки плана скоростей, соответствующие проекции скорости точки

- отрезки плана скоростей, соответствующие проекции скорости точки ![]() на ось

на ось ![]() и скорости точки

и скорости точки ![]() соответственно (

соответственно (![]() для всех положений механизма).

для всех положений механизма).

2) Определить значения аналога скорости точки ![]() для всех положений механизма:

для всех положений механизма: ![]() , где

, где ![]() - отрезок плана скоростей, соответствующий скорости точки

- отрезок плана скоростей, соответствующий скорости точки ![]() .

.

3) Определить значения проекции аналога скорости точки ![]() на ось

на ось ![]() для всех положений механизма:

для всех положений механизма: ![]() , где

, где ![]() - отрезок плана скоростей, соответствующий скорости точки

- отрезок плана скоростей, соответствующий скорости точки ![]() на ось

на ось ![]() .

.

4) Определить значения передаточного отношения ![]() для всех положений механизма:

для всех положений механизма: ![]() , где

, где ![]() - отрезок плана скоростей, соответствующий скорости относительно точки В.

- отрезок плана скоростей, соответствующий скорости относительно точки В.

5) Значения, полученные для данного расчета, занесены в таблицу:

Таблица № 1.

| Положение механизма |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

0 |

35 |

48 |

50 |

37 |

20 |

0 |

-20 |

-37 |

-50 |

-48 |

-35 |

0 |

|

|

37 |

42 |

47 |

51 |

46 |

40 |

37 |

40 |

46 |

51 |

47 |

42 |

37 |

|

|

37 |

31 |

19 |

0 |

-17 |

-32 |

-37 |

-32 |

-17 |

0 |

19 |

31 |

37 |

|

|

50 |

45 |

28 |

0 |

26 |

43 |

50 |

43 |

26 |

0 |

28 |

45 |

50 |

|

|

0 |

0,056 |

0,077 |

0,082 |

0,059 |

0,032 |

0 |

-0,032 |

-0,059 |

-0,082 |

-0,077 |

-0,056 |

0 |

|

|

0,059 |

0,05 |

0,03 |

0 |

-0,027 |

-0,051 |

-0,059 |

-0,051 |

-0,027 |

0 |

0,05 |

0,03 |

0,059 |

|

|

-0,21 |

-0,19 |

-0,12 |

0 |

0,11 |

0,18 |

0,21 |

0,18 |

0,11 |

0 |

-0,12 |

-0,19 |

-0,21 |

|

|

0,059 |

0,067 |

0,075 |

0,082 |

0,074 |

0,064 |

0,059 |

0,064 |

0,074 |

0,082 |

0,075 |

0,067 |

0,059 |

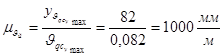

6) Выбор масштабов для диаграмм:

а) Масштаб для положений механизма: ![]() .

.

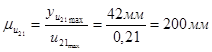

б) Масштаб для аналогов скоростей и их проекций на ось ![]() :

:

.

.

в) Масштаб для передаточного отношения ![]() :

:

7) Построение диаграмм зависимостей аналогов скоростей точек механизма и передаточного отношения ![]() от положения механизма

от положения механизма ![]() в соответствии с выбранными масштабами.

в соответствии с выбранными масштабами.

8) Выбор масштаба:

![]() .

.

9) Строится индикаторная диаграмма в соответствии с выбранным

масштабом.

7. Построение графика зависимости проекции силы ![]() на ось у

от положения механизма

на ось у

от положения механизма ![]() :

:

1) В координатах ![]() по оси

по оси ![]() отложить значения

отложить значения ![]() в миллиметрах для каждого положения механизма, приняв ур

= хр

индикаторной диаграммы компрессора.

в миллиметрах для каждого положения механизма, приняв ур

= хр

индикаторной диаграммы компрессора.

2) По полученным точкам построить график.

3) Расчет масштаба силы: Р

= ![]() , где Р -

сила,

, где Р -

сила, ![]() - давление,

- давление, ![]() -

площадь поршня;

-

площадь поршня; ![]() .

.

4) Выбор масштаба для положений механизма:

![]() - этот масштаб будет использоваться также для построения всех остальных графиков и диаграмм.

- этот масштаб будет использоваться также для построения всех остальных графиков и диаграмм.

В качестве динамической модели принимаем начальное звено - кривошип 1. Параметрами динамической модели являются приведённый момент сил ![]() и приведённый момент инерции

и приведённый момент инерции ![]() , действие которых эквивалентно действию реальных сил и масс.

, действие которых эквивалентно действию реальных сил и масс.

1) Построение графиков приведенных моментов сил:

а) Определение суммарного приведенного момента сил для каждого из 12-ти положений механизма: ![]() , где

, где ![]() - приведенный момент силы сопротивления,

- приведенный момент силы сопротивления, ![]() и

и ![]() -

приведенные моменты сил тяжестей поршня и шатуна соответственно.

-

приведенные моменты сил тяжестей поршня и шатуна соответственно.

б) Приведенные моменты ![]() находятся из равенства мгновенных мощностей модели и механизма:

находятся из равенства мгновенных мощностей модели и механизма:

![]() , для данного расчёта:

, для данного расчёта: ![]() , где

, где ![]() - проекция силы сопротивления на ось у,

таким же способом определяются моменты

- проекция силы сопротивления на ось у,

таким же способом определяются моменты ![]() и

и ![]() , где

, где ![]() -

проекции сил тяжести поршня и шатуна соответственно на ось у .

-

проекции сил тяжести поршня и шатуна соответственно на ось у .

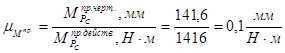

в) Выбор масштаба:

.

.

г) Полученные для данного расчета приведенные моменты сил занесены в таблицу № 2:

Таблица№2.

| Полож Мех-ма |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

-1570 |

-1570 |

-1570 |

-1570 |

-1570 |

-1570 |

17270 |

17270 |

17270 |

17270 |

17270 |

17270 |

|

|

мм |

0 |

88 |

121 |

129 |

93 |

50 |

0 |

-553 |

-1019 |

-1416 |

-1330 |

-967 |

0 |

| 0 |

-8,8 |

-12,1 |

-12,9 |

-9,3 |

-5 |

0 |

-55,3 |

-101,9 |

-141,6 |

-133 |

-96,7 |

0 |

|

|

мм |

4,6 |

3,92 |

2,35 |

0 |

-2,12 |

-4 |

-4,6 |

-4 |

-2,12 |

0 |

2,35 |

3,92 |

4,6 |

| 0,46 |

0,392 |

0,235 |

0 |

-0,212 |

-0,4 |

-0,46 |

-0,4 |

-0,212 |

0 |

0,235 |

0,392 |

0,46 |

д) По данным таблицы строятся графики зависимостей приведенных моментов сил от положения механизма ![]() .

.

Примечание: так как значения приведенных моментов ![]() в данном расчёте много меньше, чем значения приведённого момента

в данном расчёте много меньше, чем значения приведённого момента ![]() , то на чертеже график считается совпадающим с осью абсцисс, таким образом, графически принимается суммарный момент

, то на чертеже график считается совпадающим с осью абсцисс, таким образом, графически принимается суммарный момент

![]() .

.

2) Построение графиков приведенных моментов инерции второй группы звеньев:

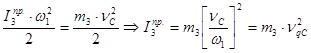

а) Приведенные моменты инерции находятся из равенства кинетических энергий модели и механизма: ![]()

| б) Для звена 3: |

| . |

.

.

Для звена 2:

![]() ;

; ![]() , где

, где ![]() -

-

приведённый поступательный момент инерции 2-го звена,

![]() —

приведенный вращательный момент инерции 2-го звена.

—

приведенный вращательный момент инерции 2-го звена.

в) Выбор масштаба:

![]() .

.

Таблица№3.

| Полож Мех-ма |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

0 |

0,06 |

0,12 |

0,13 |

0,07 |

0,02 |

0 |

0,02 |

0,07 |

0,13 |

0,12 |

0,06 |

0 |

| 0 |

60 |

120 |

130 |

70 |

20 |

0 |

20 |

70 |

130 |

120 |

60 |

0 |

|

|

|

0,028 |

0,036 |

0,045 |

0,053 |

0,044 |

0,033 |

0,028 |

0,033 |

0,044 |

0,053 |

0,045 |

0,036 |

0,028 |

| 28 |

36 |

45 |

53 |

44 |

33 |

28 |

33 |

44 |

53 |

45 |

36 |

28 |

|

|

|

0,0069 |

0,0057 |

0,0023 |

0 |

0,0019 |

0,0051 |

0,0069 |

0,0051 |

0,0019 |

0 |

0,0023 |

0,0057 |

0,0069 |

| 6,9 |

5,7 |

2,3 |

0 |

1,9 |

5,1 |

6,9 |

5,1 |

1,9 |

0 |

2,3 |

5,7 |

6,9 |

г) По данным таблицы строятся графики зависимостей приведенных моментов инерции второй группы звеньев от положения механизма ![]() .

.

д) График суммарного приведенного момента инерции второй группы звеньев ![]() строится путем сложения графиков всех моментов инерции второй группы звеньев.

строится путем сложения графиков всех моментов инерции второй группы звеньев.

9. Построение графика суммарной работы:

1) Работа сил сопротивления определяется по формуле:

Таким образом, график работы сил сопротивления строится методом графического интегрирования графика зависимости ![]() от положения механизма

от положения механизма ![]() .

.

2) Так как рассматривается установившееся движение, то выполняется равенство ![]() , где

, где ![]() - значение работы движущих сил за цикл работы в 12-ом положении, момент движущих сил принимаем постоянным, поэтому график работы движущих сил представляет собой наклонную прямую, значение которой в 0-ом положении равно 0, а в 12-ом положении равно

- значение работы движущих сил за цикл работы в 12-ом положении, момент движущих сил принимаем постоянным, поэтому график работы движущих сил представляет собой наклонную прямую, значение которой в 0-ом положении равно 0, а в 12-ом положении равно ![]() .

.

3) График суммарной работы ![]() строится путем сложения графиков работы сил сопротивления и работы движущих сил.

строится путем сложения графиков работы сил сопротивления и работы движущих сил.

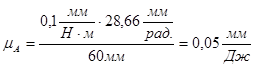

3) Определение масштаба:

![]() ,

,

4) где OP- отрезок, используемый для интегрирования графика ![]() . Для данного расчёта:

. Для данного расчёта:

.

.

10. График кинетической энергии второй группы звеньев:

1) График суммарного приведенного момента инерции второй группы звеньев ![]() может приближенно быть принят за график кинетической энергии второй группы звеньев

может приближенно быть принят за график кинетической энергии второй группы звеньев![]() :

так как

:

так как ![]() , а

, а ![]() - малая величина

- малая величина ![]() , то

, то ![]() =

=![]() , где

, где ![]() ( средняя угловая скорость 1-го звена) определяется по формуле:

( средняя угловая скорость 1-го звена) определяется по формуле: ![]() ~

~![]() . Для данного расчёта:

. Для данного расчёта: ![]() .

.

2) Определение масштаба:  . Для расчёта:

. Для расчёта: ![]() .

.

11. Определение закона движения начального звена:

1) Так как суммарная работа всех сил, приложенных к механизму(![]() ), идёт на изменение кинетической энергии, то график кинетической энергии

), идёт на изменение кинетической энергии, то график кинетической энергии ![]() имеет такой же вид, как и график суммарной работы

имеет такой же вид, как и график суммарной работы ![]() , но необходимо учесть начальную кинетическую энергию

, но необходимо учесть начальную кинетическую энергию ![]() . В соответствии с теоремой об изменении кинетической энергии

. В соответствии с теоремой об изменении кинетической энергии ![]() , таким образом, ось абсцисс для графика

, таким образом, ось абсцисс для графика ![]() будет отстоять вниз от оси абсцисс для графика

будет отстоять вниз от оси абсцисс для графика ![]() на расстоянии

на расстоянии ![]()

2) Закон движения ведущего звена определяется кинетической энергией первой группы звеньев. Кинетическая энергия всего механизма равна сумме кинетических энергий первой и второй групп звеньев:![]()

![]() .

Следовательно, вычитая из графика кинетической энергии всего механизма Т

кинетическую энергию второй группы звеньев

.

Следовательно, вычитая из графика кинетической энергии всего механизма Т

кинетическую энергию второй группы звеньев ![]() , приведенную к масштабу работы, строится график кинетической энергии первой группы звеньев

, приведенную к масштабу работы, строится график кинетической энергии первой группы звеньев ![]() .

Значения ординат

.

Значения ординат ![]() для 12-ти положений механизма в масштабе

для 12-ти положений механизма в масштабе ![]()

![]() и в масштабе

и в масштабе ![]()

![]() для данного расчета приведены в таблице № 4 (

для данного расчета приведены в таблице № 4 (![]() определяется по формуле:

определяется по формуле:  ).

).

| Положение механизма |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

|

35 |

102 |

167 |

183 |

116 |

58 |

35 |

58 |

116 |

183 |

167 |

102 |

35 |

|

|

0,18 |

0,51 |

0,8 |

0,9 |

0,58 |

0,3 |

0,18 |

0,3 |

0,58 |

0,9 |

0,8 |

0,51 |

0,18 |

Таблица №4.

12. Расчет размеров маховика.

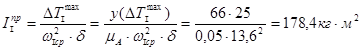

1)Необходимый момент инерции звеньев первой группы, который обеспечит заданную неравномерность вращения (δ), рассчитывается по формуле:

.

.

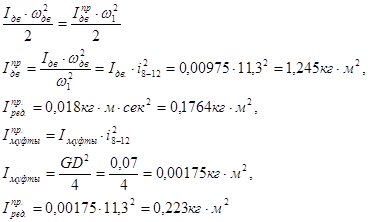

Имеющийся момент инерции:

![]() , где

, где![]() ,

,

![]() .

.

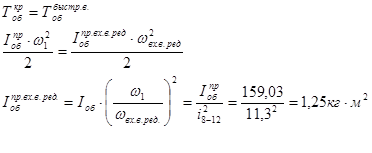

На основании равенства кинетических энергий

![]() :

:

Необходимо установить маховик, момент инерции которого определяется по формуле:

![]()

2) Определение размеров маховика

![]()

Приведенный момент инерции обода можно рассчитать также по формуле:

![]() .

.

Рекомендуемое соотношение размеров: ![]() ;

; ![]() .

.

Плотности материала: стали - ![]() ; чугуна -

; чугуна - ![]() .

.

При расчете D необходимо учитывать соотношение: ![]() ,

,

т.е. ![]() (*).

(*).

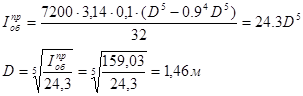

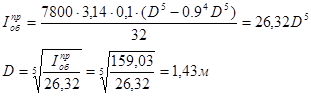

Предположим, что d = 0.9D,а b = 0.1D, материал – чугун:

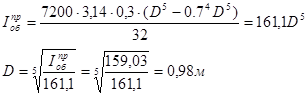

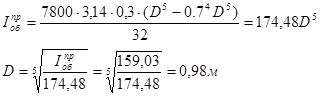

Соотношение (*) не выполняется, поэтому следует выбрать другие размеры. Пусть d=0.7D, b=0.3D, материал – чугун:

Соотношение (*) не выполняется, поэтому следует выбрать другие размеры. Пусть d=0.9D, b=0.1D, материал –сталь:

Соотношение (*) не выполняется, поэтому следует выбрать другие размеры. Пусть d=0.7D, b=0.3D, материал –сталь:

Так как размеры маховика превышают размеры шатуна, то его устанавливаем на быстроходный вал. Таковым является входной вал редуктора. На основании равенства кинетической энергии :

Предположим, что d = 0.9D, b = 0.1D, материал – чугун:

![]() .

.

Все необходимые условия выполняются, поэтому ![]() ,

, ![]() ,

, ![]() , материал, из которого изготовлен маховик, – чугун.

, материал, из которого изготовлен маховик, – чугун.

Определение масштаба:

![]() .

.

Похожие работы

-

Расчёт кранового смесителя Д6-35

ФЕДЕРАЛЬНОЕ АГЕНтСТВО ПО ОБРАЗОВАНИЮ ГОУВПО «ИВАНОВСКИЙ ГОСУДАРСТВЕННЫЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ УНИВЕРСИТЕТ» Инженерно-строительный факультет

-

Проектирование механизма поворота и отсчета аттенюатора

Московский ордена Ленина, ордена Октябрьской Революции и ордена Трудового Красного Знамени Государственный Технический Университет им. Н.Э. Баумана

-

Проектирование подъёмного механизма

Московский Государственный Технический Университет им. Н.Э. Баумана Калужский филиал Факультет: Конструкторско-механический (КМК) Кафедра: «Деталей машин и подъёмно-транспортного оборудования» КЗ-КФ

-

Исследование широкополосных трансформаторов

Министерство образования и науки Республики Казахстан Северо-Казахстанский Государственный университет имени М. Козыбаева Факультет энергетики и машиностроения

-

Горизонтально -ковочная машина с вертикальным разъмом матриц

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА к курсовому проекту по теории механизмов и машин Руководитель _______________________________ (Ф.И.О.) Дата защиты____________________

-

Привод пластинчатого конвейера Кинематическая схема

Московский Государственный Технический Университет имени Н. Э. Баумана Калужский филиал Факультет : Конструкторско-механический (КМК) Кафедра:

-

Расчет и проектирование турбины приводного газотурбинного двигателя

Определение работы расширения (располагаемый теплоперепад в турбине). Расчет процесса в сопловом аппарате, относительная скорость при входе в РЛ. Расчет на прочность хвостовика, изгиб зуба. Описание турбины приводного ГТД, выбор материала деталей.

-

Расчет теплообменного аппарата

Методика теплового расчета подогревателя. Определение температурного напора и тепловой нагрузки. Расчет греющего пара, коэффициента наполнения трубного пучка, скоростных и тепловых показателей, гидравлического сопротивления. Прочностной расчет деталей.

-

Проектирование и расчет полноповоротного крана

Особенности расчета механизма подъема, выбор электродвигателя, расчет редуктора, полиспаста. Расчет блока, характеристика металлоконструкций крана, проверка статического прогиба, определение веса конструкции, расчет на прочность, подшипники качения.

-

Расчет насосов

Министерство образования и науки Республики Казахстан Павлодарский государственный университет им. С. Торайгырова Биолого-химический факультет