Название: Организация машиностроительного производства

Вид работы: курсовая работа

Рубрика: Промышленность и производство

Размер файла: 82.34 Kb

Скачать файл: referat.me-299906.docx

Краткое описание работы: Исходные данные. Расчет производственной программы, размера партий деталей, потребности в производственных ресурсах. Построение календарного графика работы. Расчет длительности производственных циклов. Построение планировки участка. Себестоимость.

Организация машиностроительного производства

Федеральное агентство по образованию РФ

Государственное образовательное учреждение высшего профессионального образования

Тульский государственный университет

Кафедра экономики и управления

КОНТРОЛЬНО-КУРСОВАЯ РАБОТА

ПО ДИСЦИПЛИНЕ:

«ОРГАНИЗАЦИЯ МАШИНОСТРОИТЕЛЬНОГО

ПРОИЗВОДСТВА».

Выполнил: студент гр. 121122 Давыдов И.В.

Проверил: преподаватель Ратников О.А.

Тула 2006 г.

СОДЕРЖАНИЕ:

1. Исходные данные.

2. Расчет производственной программы.

3.Расчет размера партий деталей:

3.1.Выбор периода оборота (повторение) стандартного календарного плана работы серийного участка.

3.2.Расчет ведущей операции.

3.3.Расчет размера партии деталей.

4.Расчет потребности в производственных ресурсах:

4.1.Расчет трудоемкости годовой производственной программы.

4.2.Расчет потребности в оборудовании.

4.3.Расчет потребности в основных производственных рабочих.

5.Построение календарного графика работы серийного участка производства (стандарт-плана).

6.Расчет длительности производственных циклов.

7.Построение планировки участка.

8.Расчет технико-экономических показателей работы участка:

8.1.Расчет себестоимости изготовления деталей.

8.2.Технико-экономические показатели работы участка.

9. Библиографический список.

Приложение.

ВАРИАНТ № 33.

Исходные данные:

Программа выпуска изделий:

№ |

Наименование |

Масса (кг) | Материал |

Изделие j | Изделие j+1 | ||||

| заготовки | детали | Готовая программа | Применяемость | Готовая программа | Применяемость | Программа выпуска деталей ,шт | |||

| 3 | Накладка | 0,26 | 0,12 | Сталь20 | 5000 | 1 | 3000 | 2 | 600 |

| 4 | Прижим | 0,35 | 0,18 | Сталь 30ХГСА |

2700 | 3 | 3000 | 2 | 200 |

| 6 | Обойма | 0,42 | 0,31 | Сталь40 | 1500 | 4 | 2000 | 2 | 600 |

| 9 | Затвор | 0,43 | 0,32 | Сталь20 | 7000 | 2 | 3500 | 2 | 500 |

Технологические маршруты обработки деталей:

| № | Наименование оборудования |

Модель | Разряд рабочего |

№ обрабатываемых деталей | ||||

| 3 | 4 | 6 | 9 | |||||

| № операции штучного времени | ||||||||

| 1 | Токарно-винторезный | 1А616 | 0,5 | 3 | 4-0,066 | 5-0,01 | - | 5-0,035 6-0,035 |

| 2 | Вертикально-фрезерный | 6М11В | 0,7 | 4 | 2-0,026 | 6-0,015 | 1-0,024 | 7-0,075 |

| 3 | Горизонтально-фрезерный | 6Н-80 | 0,7 | 4 | 1-0,038 | 7-0,042 | 5-0,018 | - |

| 4 | Горизонтально-фрезерный | 6Н-82 | 0,7 | 3 | - | 1-0,052 | - | - |

| 5 | Круглошлифовальный | 3Б153Y | 0,6 | 3 | - | - | 2-0,124 | 1-0,035 |

| 6 | Вертикально-фрезерный | 6С12 | 0,7 | 4 | 3-0,074 | 2-0,085 | - | - |

| 7 | Сверлильный | 2А125 | 0,3 | 3 | - | - | 6-0,075 | 2-0,126 |

| 8 | Вертикально-фрезерный | 6М12П | 0,7 | 4 | 6-0,042 | - | 3-0,026 | - |

| 9 | Плоксошлифовальный | 3Г71 | 0,6 | 3 | 5-0,1 | - | - | - |

| 10 | Сверлильный | 6Н118 | 0,3 | 3 | - | - | 4-0,084 | 3-0,192 |

| 11 | Вертикально-фрезерный | 6М118 | 0,7 | 4 | - | 3-0,151 | 7-0,065 | - |

| 12 | Шлифовальный | 336 | 0,6 | 3 | - | 4-,0,042 | 8-0,042 | 4-0,042 |

1. Расчет производственной программы.

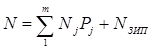

Годовая производственная программа по каждой номенклатурной позиции деталей рассчитывается по формуле:

№ детали |

Изделие j | Изделие j+1 |

шт |

Годовая производственная программа |

||

Годовая программа |

Применяемость | Годовая программа |

Применяемость | |||

| 3 | 5000 | 1 | 3000 | 2 | 600 | 11600 |

| 4 | 2700 | 3 | 3000 | 2 | 200 | 14300 |

| 6 | 1500 | 4 | 2000 | 2 | 600 | 10600 |

| 9 | 7000 | 2 | 35000 | 2 | 500 | 21500 |

2. Расчет размеров партии деталей.

3.

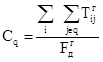

Расчетный размер партии деталей определяется по формуле:

![]() ,

,

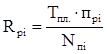

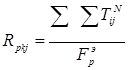

Расчетная периодичность запуска определяется по формуле:

,

,

2.1 Выбор периода оборота (повторение) стандартного календарного плана работы серийного участка.

Период оборота стандарт-плана принимается равным:

![]() ,

, ;

;

2.2 Расчет ведущей операции.

Расчет ведущей операции

№ детали |

№ операции | |||

| 3 | 1 2 3 4 5 6 |

0,038 0,026 0,074 0,066 0,1 0,042 |

0,7 0,7 0,7 0,5 0,6 0,7 |

18,42 26,92 9,46 7,58 6 16,67 |

| 4 | 1 2 3 4 5 6 7 |

0,052 0,085 0,151 0,042 0,01 0,015 0,042 |

0,7 0,7 0,7 0,6 0,5 0,7 0,7 |

13,46 8,24 4,64 14,28 50 46,67 16,67 |

| 6 | 1 2 3 4 5 6 7 8 |

0,024 0,124 0,26 0,084 0,018 0,075 0,065 0,042 |

0,7 0,6 0,7 0,3 0,7 0,3 0,7 0,6 |

29,17 4,84 2,69 3,57 38,89 4 10,78 14,29 |

| 9 | 1 2 3 4 5 6 7 |

0,035 0,126 0,192 0,042 0,035 0,035 0,075 |

0,6 0,3 0,3 0,6 0,5 0,5 0,7 |

17,14 2,38 1,56 14,29 14,29 14,29 9,33 |

2.3 Расчет размера партий деталей.

Расчет размеров партии деталей

№ детали |

№ ведущей операции |

|||||||

| 3 | 2 | 0,026 | 0,7 | 0,05 | 538 | 12 | 11 | 571 |

| 4 | 5 | 0,01 | 0,5 | 0,05 | 1000 | 18 | 11 | 596 |

| 6 | 5 | 0,018 | 0,7 | 0,05 | 777 | 19 | 11 | 441 |

| 9 | 1 | 0,035 | 0,6 | 0,05 | 343 | 4 | 11 | 896 |

3. Расчет потребности в производственных ресурсах.

3.1 Расчет трудоемкости годовой производственной программы.

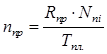

В основе расчета этой потребности лежит трудоемкость производственной программы, которую определяют на основе нормы штучно-калькуляционного времени по формуле:

,

,

Расчет штучно-калькуляционного времени

№ детали |

№ операции |

(час) |

(час) |

|

| 3 | 1 2 3 4 5 6 |

0,038 0,026 0,074 0,066 0,1 0,042 |

0,7 0,7 0,7 0,5 0,6 0,7 |

0,0392 0,0272 0,0752 0,0688 0,1011 0,0432 |

| 4 | 1 2 3 4 5 6 7 |

0,052 0,085 0,151 0,042 0,01 0,015 0,042 |

0,7 0,7 0,7 0,6 0,5 0,7 0,7 |

0,053 0,083 0,152 0,0429 0,0107 0,016 0,043 |

| 6 | 1 2 3 4 5 6 7 8 |

0,024 0,124 0,26 0,084 0,018 0,075 0,065 0,042 |

0,7 0,6 0,7 0,3 0,7 0,3 0,7 0,6 |

0,0253 0,1252 0,273 0,0846 0,0193 0,0756 0,0663 0,0432 |

| 9 | 1 2 3 4 5 6 7 |

0,035 0,126 0,192 0,042 0,035 0,035 0,075 |

0,6 0,3 0,3 0,6 0,5 0,5 0,7 |

0,0356 0,1263 0,1923 0,0426 0,0355 0,0355 0,0757 |

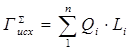

![]() ,

,

![]()

Расчет трудоемкости обработки партий деталей

№ детали |

№ Операции |

Модель станка |

(час) |

(час) |

(час) |

| 3 | 1 2 3 4 5 6 |

6H806M11B 6C12 1A616 3Г71 6М12 |

0,0392 0,0272 0,0752 0,0688 0,1011 0,0432 |

22 16 43 39 58 25 |

454,7 315,5 872,3 798,1 1172,8 501,1 |

| 4 | 1 2 3 4 5 6 7 |

6Н826C126М1183361А616 6М11В6Н-80 |

0,053 0,086 0,152 0,043 0,01 0,016 0,043 |

37 58 107 30 8 11 30 |

757,9 1186,5 2173,6 613,5 153 288,8 614,9 |

| 6 | 1 2 3 4 5 6 7 8 |

6М11В3Б153 6М126Н118 6Н80 2A125 6М118336 |

0,024 0,125 0,261 0,084 0,019 0,075 0,066 0,043 |

13 65 14 44 10 40 35 23 |

268,2 1327,1 289,4 896,8 204,6 801,4 702,8 457,9 |

| 9 | 1 2 3 4 5 6 7 |

3Б153 2A1256Н118 3361А616 1А616 6М11В |

0,036 0,126 0,192 0,043 0,036 0,036 0,076 |

38 134 204 45 38 38 80 |

765,4 2715,5 4134,5 915,6 763,3 763,3 1627,6 |

3.2 Расчет потребности в производственном оборудовании.

Расчетное количество оборудования данной группы определяется по формуле:  ,

,

Коэффициенты загрузки оборудования по группам и в целом по участку:

;

;  .

.

Расчет потребного количества оборудования

№№ п.п. |

Наименованиеоборудования |

Модель станка |

№ детали |

№ операции |

(час) |

|

|

|

|

|

| 1 | Токарно-винторезный | 1А616 | 3 4 9 9 |

4 5 5 6 |

798,1 153 763,3 763,3 |

2477,7 | 0,62 | 1 | 0,62 | 0,51 |

| 2 | Вертикально-фрезерный | 6М11В |

3 4 6 9 |

2 6 1 7 |

315,5 288,8 268,2 1697,6 |

2570,1 | 0,64 | 1 | 0,64 | |

| 3 | Горизонтально-фрезерный | 6Н80 | 3 4 6 |

1 7 5 |

454,7 614,9 204,6 |

1274,2 | 0,32 | 1 | 0,32 | |

| 4 | Горизонтально-фрезерный | 6Н82 | 4 | 1 | 757,9 | 757,9 | 0,19 | 1 | 0,19 | |

| 5 | Кругло-шлифовальный | 3Б153Y | 6 9 |

2 1 |

1327,1 765,4 |

2092,5 | 0,52 | 1 | 0,52 | |

| 6 | Вертикально-фрезерный | 6С12 | 3 4 |

3 2 |

872,3 1186,9 |

2059,2 | 0,51 | 1 | 0,51 | |

| 7 | Сверлильный | 2А125 | 6 9 |

6 2 |

801,4 2715,5 |

3516,9 | 0,88 | 1 | 0,88 | |

| 8 | Вертикально-фрезерный | 6М12 | 3 6 |

6 3 |

501,1 289,4 |

790,5 | 0,2 | 1 | 0,2 | |

| 9 | Плоскошлифовальный | 3Г71 | 3 | 5 | 1172,8 | 1172,8 | 0,29 | 1 | 0,29 | |

| 10 | Сверлильный | 6Н118 | 6 9 |

4 3 |

896,8 4134,5 |

5031,3 | 1,25 | 2 | 0,63 | |

| 11 | Вертикально-фрезерный | 6М118 | 4 6 |

3 7 |

2173,6 702,8 |

2876,4 | 0,72 | 1 | 0,72 | |

| 12 | Шлифовальный |

336 | 4 6 9 |

4 8 4 |

613,5 457,9 915,6 |

1987 | 0,49 | 1 | 0,49 |

3.3 Расчет потребности в основных производственных рабочих .

Расчет потребности в основных производственных рабочих ведется по следующей формуле:

,

,

Расчет потребного количества основных производственных рабочих

| № | Наименование профессии | Разряд | № детали | № операции | ||||

1 |

Токарь |

3 |

3 4 9 9 |

4 5 5 6 |

798,1 153 763,3 763,3 |

2477,7 | 1,4 | 2 |

| 2 | Фрезеровщик | 4 | 3 3 3 3 4 4 4 4 4 6 6 6 6 9 |

1 2 3 6 1 2 3 6 7 1 3 5 7 7 |

454,1 315,5 872,3 501,1 757,9 1186,9 2173,6 288,8 614,9 268,2 289,4 204,6 702,8 1697,6 |

1032,8 | 5,9 | 6 |

| 3 | Сверловщик | 3 | 6 6 9 9 |

4 6 2 3 |

896,8 801,4 2715,5 4134,5 |

8548,2 | 4,9 | 5 |

| 4 | Шлифовщик | 3 | 3 4 6 6 9 9 |

5 4 2 8 1 4 |

1172,8 613,5 1327,1 457,9 765,4 915,6 |

5252,3 | 3 | 3 |

4. Построение календарного графика работы серийного участка производства (стандарт-плана).

Закрепление детале-операций за станками

| № | Наименование оборудования | Модель | № деталей | |||||

| 3 | 4 | 6 | 9 | |||||

| № операции - |

||||||||

| 1 | Токарно-винторезный | 1А616 | 4-39 | 5-8 | - | 5-38 6-38 |

123 | 0,7 |

| 2 | Вертикально-фрезерный | 6М11В | 2-16 | 6-11 | 1-13 | 7-80 | 120 | 0,68 |

| 3 | Горизонтально-фрезерный | 6Н-80 | 1-22 | 7-30 | 5-10 | - | 62 | 0,35 |

| 4 | Горизонтально-фрезерный | 6Н-82 | - | 1-37 | - | - | 37 | 0,21 |

| 5 | Кругло-шлифовальный | 3Б153 | - | - | 2-65 | 1-38 | 103 | 0,59 |

| 6 | Вертикально-фрезерный | 6С12 | 3-43 | 2-58 | - | - | 101 | 0,57 |

| 7 | Сверлильный | 2А125 | - | - | 6-40 | 2-134 | 174 | 0,99 |

| 8 | Вертикально-фрезерный | 6М12 | 6-25 | - | 3-14 | - | 39 | 0,22 |

| 9 | Плоскошлифовальный | 3Г71 | 5-58 | - | - | - | 58 | 0,33 |

| 10 | Сверлильный | 6Н118 | - | - | 4-44 | 3-102 | 146 | 0,83 |

| 11 | Сверлильный | 6Н118 | - | - | - | 3-102 | 102 | 0,58 |

| 12 | Вертикально-фрезерный | 6М118 | - | 3-107 | 7-35 | - | 142 | 0,81 |

| 13 | Шлифовальный | 336 | - | 4-30 | 8-23 | 4-45 | 98 | 0,56 |

| 203 | 281 | 244 | 577 | - | - | |||

9-4-6-3

Стандарт-план приведен на рис.1(Приложение).

Циклограмма приведена на рис.2(Приложение).

5. Расчёт длительности производственного цикла.

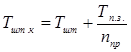

Нормативный цикл рассчитывается по формуле:

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() .

.

6. Построение планировки участка.

1. Расчет грузооборота при исходной очередности расстановки станков;

2. Построение и обработка матрицы грузооборота;

3. Определение оптимальной очередности расстановки станков;

4. Оценка полученного результата.

Расчет грузооборота при исходной очередности расстановки станков.

| № детали | 0 | Номера операций, закрепленные за станками | m | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | |||||

| 3 | 4 | 2 | 1 | - | - | 3 | - | 6 | 5 | - | - | - | - | 812 | 28 | ||

| 4 | 5 | 6 | 7 | 1 | - | 2 | - | - | - | - | - | 3 | 4 | 1215,5 | 38 | ||

| 6 | - | 1 | 5 | - | 2 | - | 6 | 3 | - | 4 | - | 7 | 8 | 583 | 28 | ||

| 9 | 5,6 | 7 | - | - | 1 | - | 2 | - | - | 3 | 3 | - | 4 | 1182,5 | 38 | ||

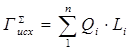

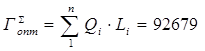

![]() ,

,

,

, ![]() ,

,

МАТРИЦА ГРУЗООБОРОТА

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | m | |

| 0 | - | 0 +362,25 |

583 +70,75 |

812 +961,75 |

1215,5 +2365,75 |

1182,5 +2092,5 |

0 +1544,75 |

0 +924 |

0 +2177,75 |

0 +2760,25 |

0 +1806,75 |

0 +2389,75 |

0 +1773,75 |

0 | 0 |

| 1 | 0 +362,25 |

- | 2398 | 0 | 0 | 0 | 812 | 0 | 0 | 812 | 0 | 0 | 0 | 2398 | 0 +362,25 |

| 2 | 583 +70,75 |

2398 | - | 2027,5 | 0 | 0 | 812 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1182,5 +70,75 |

| 3 | 812 +961,75 |

0 | 2027,5 | - | 0 | 0 | 0 | 583 | 0 | 0 | 583 | 0 | 0 | 0 | 1215,5 +961,75 |

| 4 | 1215,5 +2356,75 |

0 | 0 | 0 | - | 0 | 1215,5 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 +2356,75 |

| 5 | 1182,5 +2092,75 |

0 | 0 | 0 | 0 | - | 0 | 1182,5 | 583 | 0 | 0 | 0 | 0 | 0 | 0 +2098,25 |

| 6 | 0 +1544,75 |

812 | 812 | 0 | 1215,5 | 0 | - | 0 | 0 | 0 | 0 | 0 | 1215,5 | 0 | 0 +1544,75 |

| 7 | 0 +924 |

0 | 0 | 583 | 0 | 1182,5 | 0 | - | 0 | 0 | 1182,5 | 1182,5 | 583 | 0 | 0 +924 |

| 8 | 0 +2177,75 |

0 | 0 | 0 | 0 | 583 | 0 | 0 | - | 812 | 583 | 0 | 0 | 0 | 812 +2177,25 |

| 9 | 0 +2760,25 |

812 | 0 | 0 | 0 | 0 | 0 | 0 | 812 | - | 0 | 0 | 0 | 0 | 0 +2760,25 |

| 10 | 0 +1806,75 |

0 | 0 | 583 | 0 | 0 | 0 | 1182,5 | 583 | 0 | - | 0 | 0 | 1182,5 | 0 +1806,75 |

| 11 | 0 2389,75 |

0 | 0 | 0 | 0 | 0 | 0 | 1182,5 | 0 | 0 | 0 | - | 0 | 1182,5 | 0 +2389,75 |

| 12 | 0 +1773,75 |

0 | 0 | 0 | 0 | 0 | 1215,5 | 583 | 0 | 0 | 0 | 0 | - | 1798,5 | 0 +1773,75 |

| 13 | 0 | 2398 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1182,5 | 1182,5 | 1798,5 | - | 583 |

| m | 0 | 0 +362,25 |

1182,5 +70,75 |

1215,5 +961,75 |

0 +2356,75 |

0 +2098,25 |

0 +1544,75 |

0 +924 |

812 +2177,25 |

0 +2760,25 |

0 +1806,75 |

0 +2389,75 |

0 +1773,75 |

583 | - |

| Pi | - | 6420 | 7003 | 5221 | 2431 | 2948 | 4055 | 5296,5 | 2790 | 1624 | 3531 | 2365 | 3597 | 7144,5 | - |

| i | - | 362,25 | 70,75 | 961,75 | 2356,75 | 2098,25 | 1544,75 | 924 | 2177,25 | 2760,25 | 1806,75 | 2389,75 | 1773,75 | 0 | - |

Расчет оптимальной очередности расстановки станков выполнено в форме таблицы и приведено на рис.3(Приложение).

| № станка | o | Шаг1 | Шаг2 | Шаг3 | Шаг4 | Шаг5 | Шаг6 | 2 | Шаг6 | Шаг5 | Шаг4 | Шаг3 | Шаг2 | Шаг1 | m | № станка | ||||||||||||

| 4 | 5 | 6 | 12 | 7 | 3 | 1 | 13 | 10 | 11 | 9 | 8 | |||||||||||||||||

| 1 | 362 | 0 | 362 | 0 | 362 | 812 | 1174 | 0 | 1174 | 0 | 1174 | - | -------- | ------- | -------- | - | 3572 | 2398 | 1174 | 0 | 1174 | 0 | 1174 | 812 | 362 | 0 | 362 | 1 |

| 2 | 653 | 0 | 653 | 0 | 653 | 812 | 1465 | 0 | 1465 | 0 | 1465 | 2027 | 3493 | -------- | 3651 | 2398 | 1253 | 0 | 1253 | 0 | 1253 | 0 | 1253 | 0 | 1253 | 0 | 1253 | 2 |

| 3 | 1773 | 0 | 1773 | 0 | 1773 | 0 | 1773 | 0 | 1773 | 583 | 2356 | - | -------- | ------- | -------- | - | 2760 | 0 | 2760 | 583 | 2177 | 0 | 2177 | 0 | 2177 | 0 | 2177 | 3 |

| 4 | 3572 | - | -------- | - | -------- | - | -------- | - | -------- | - | -------- | - | -------- | ------- | -------- | - | -------- | - | -------- | - | -------- | - | -------- | - | -------- | - | 2356 | 4 |

| 5 | 3275 | 0 | 3275 | - | -------- | - | -------- | - | -------- | - | -------- | - | -------- | ------- | -------- | - | -------- | - | -------- | - | -------- | - | -------- | - | 2681 | 583 | 2098 | 5 |

| 6 | 1544 | 1215 | 2760 | 0 | 2760 | - | -------- | - | -------- | - | -------- | - | -------- | ------- | -------- | - | -------- | - | -------- | - | -------- | - | 1544 | 0 | 1544 | 0 | 1544 | 6 |

| 7 | 924 | 0 | 924 | 1182 | 2106 | 0 | 2106 | 583 | 2689 | - | -------- | - | -------- | ------- | -------- | - | -------- | - | 3289 | 1182 | 2106 | 1182,5 | 924 | 0 | 924 | 0 | 924 | 7 |

| 8 | 2177 | - | -------- | - | -------- | - | -------- | - | -------- | - | -------- | - | -------- | ------- | -------- | - | -------- | - | -------- | - | -------- | - | -------- | - | -------- | - | 2989 | 8 |

| 9 | 2760 | 0 | 2760 | - | -------- | - | -------- | - | -------- | - | -------- | - | -------- | ------- | -------- | - | -------- | - | -------- | - | -------- | - | -------- | - | 3572 | 812 | 2760 | 9 |

| 10 | 1806 | 0 | 1806 | 0 | 1806 | 0 | 1806 | - | -------- | - | -------- | - | -------- | ------- | -------- | - | -------- | - | -------- | - | 2389 | 0 | 2389 | 0 | 2389 | 583 | 1806 | 10 |

| 11 | 2389 | 0 | 2389 | 0 | 2389 | - | -------- | - | -------- | - | -------- | - | -------- | ------- | -------- | - | -------- | - | -------- | - | -------- | - | 2389 | 0 | 2389 | 0 | 2389 | 11 |

| 12 | 1773 | 0 | 1773 | 0 | 1773 | 1215 | 2989 | - | -------- | - | -------- | - | -------- | ------- | -------- | - | -------- | - | -------- | - | 1773 | 0 | 1773 | 0 | 1773 | 0 | 1773 | 12 |

| 13 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1798 | 1798 | - | -------- | - | -------- | ------- | -------- | - | -------- | - | 2948 | 1182 | 1765 | 1182,5 | 583 | 0 | 583 | 0 | 583 | 13 |

Расчет грузооборота при оптимальной очередности расстановки станков.

| № детали | 0 | омера операций, закрепленные за станками | m | |||||||||||||||

| 4 | 5 | 6 | 12 | 7 | 3 | 2 | 1 | 13 | 10 | 11 | 9 | 8 | ||||||

| 3 | - | - | 3 | - | - | 1 | 2 | 4 | - | - | - | 5 | 6 | 812 | 22 | |||

| 4 | 1 | - | 2 | 3 | - | 7 | 6 | 5 | 4 | - | - | - | - | 1215,5 | 20 | |||

| 6 | - | 2 | - | 7 | 6 | 5 | 1 | - | 8 | 4 | - | - | 3 | 583 | 42 | |||

| 9 | - | 1 | - | - | 2 | - | 7 | 5,6 | 4 | 3 | 3 | - | - | 1182,5 | 22 | |||

![]() ,

,

,

, ![]() ,

,

.

.

![]() .

.

Станки расставлены с удобно с расчета грузооборота.

7. Расчет технико-экономических показателей участка.

7.1 Расчет себестоимости изготовления деталей.

Цеховая себестоимость изготовления деталей рассчитывается по формуле:

![]() ,

,

Затраты на основные материалы определяются по формуле:

![]() ,

,

Затраты на заработную плату основных производственных рабочих рассчитываются по формуле:

![]() ,

,

![]() ,

,

Результаты расчета сводятся в таблицу.

Калькуляция себестоимости изготовления деталей.

| № детали | Затраты на основные материалы | Заработная плата основных производственных рабочих | Затраты на содержание и эксплуатацию оборудования | Цеховые расходы | Цеховая себестоимость |

| 3 | 4390 | 1,573 | 3,933 | 3,933 | 4399,439 |

| 4 | 5845 | 0,605 | 1,513 | 1,513 | 5848,631 |

| 6 | 6685 | 1,089 | 2,723 | 2,723 | 6691,529 |

| 9 | 6835 | 2,1175 | 5,294 | 5,294 | 6847,707 |

7.2 Расчет технико-экономических показателей участка.

Технико-экономические показатели работы участка.

| № п/п | Наименование показателя | № детали | Величина |

1 |

Программа выпуска шт. | 3 | 11600 |

| 4 | 14300 | ||

| 6 | 10600 | ||

| 9 | 21500 | ||

| Общее | 58000 | ||

| 2 | Себестоимость выпуска руб. |

3 | 4399,439 |

| 4 | 5848,631 | ||

| 6 | 6691,529 | ||

| 9 | 6847,707 | ||

| Общее | 23787,306 | ||

| 3 | Численность основных производственных рабочих, чел | - | 26 |

| 4 | Количество единиц оборудования шт. | - | 13 |

| 5 | Площадь участка м2 | - | 260 |

| 6 | Производительность труда руб./чел | Общее | 914,896 |

| 7 | Объем продукции с м2 площади участка руб./м2 | Общее | 91,49 |

8. Библиографический список литературы:

1. Ахумов А.Б. “Организация и планирование машиностроительного производства” (справочник), Л: Машиностроение, 1972, с. 207.

2. Вальков А.С. “Организация производства на промышленных предприятиях и АСУ”, Тула, Приокское книжное издательство, 1978, с. 237

3. Вальков А.С. “Разработка оптимальной планировки серийного участка” (Методические указания по лабораторной работе), – Тула: ТулПИ, 1982, с. 25

4. Вальков А.С., Курский В.А., Ратников О.А. Методические указания но курсовому проекту: «Проектирование партионно-групповой поточной линии» для студентов специальности 1709, – Тула: ТулПИ, 1985, с. 37.

5. Гамрат-Курек Л.И. «Экономическое обоснование дипломных проектов», М: Высшая школа, 1984, с.

6. Дулалаев В.А., Курский В.А., Ратников О.Л. Выбор экономически целесообразной формы организации производственного процесса с использованием ЭВМ «Роботрон» при проектировании механических цехов и серийных участков. Методические указания но дипломному проектированию студентов специальности 1709, Тула: ТулПИ 1988, с. 14.

7. Дулалаев В.А., Курский В.А., Ратников О.А. Методические указания к лабораторной работе «Оптимизация параметров комплектно-групповых поточных линий на ЭВМ «Роботрон», – Тула: ТулПИ, 1988, с. 18.

8. Егоров М.Е. Основы проектирования машиностроительных заводов. М. Высшая школа, 1969.

Похожие работы

-

Организация серийно-поточного производства деталей механического участка и формирование организа

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧЕРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ДАГЕСТАНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

-

Оперативно-календарное планирование по технической подготовке нового автомобиля

КУРСОВОЙ ПРОЕКТ ПО ОПЕРАТИВНОМУ УПРАВЛЕНИЮ ПРОИЗВОДСТВОМ Тема: "Оперативно-календарное планирование по технической подготовке нового автомобиля"

-

организация и планирование машиностроительного производства

Исходные данные Технологические маршруты обработки деталей Наименование оборудования Модель станка (час) Разряд работ Номера обрабатываемых деталей

-

Принципы расчета и анализа длительности производственного цикла сложного процесса

Производственный цикл сложного (сборочного) процесса. Технологический процесс сборки изделия. Определение оптимального размера партии и расчёт длительности операционного цикла. Построение графика сборки изделия. Закрепление операций за рабочими местами.

-

Организация технологического процесса во времени и пространстве

Расчет производственных участков с непоточной и однономенклатурной поточной формой организации технологического процесса обработки однотипных деталей; определение показателя массовости; построение эпюр заделов по фазам; планировка участка, спецификация.

-

Проектирование главной схемы электрических соединений подстанции

Министерство образования Российской Федерации НГТУ Кафедра Э.С. Курсовая работа по дисциплине “Производство электрической энергии” Тема: Проектирование главной схемы электрических соединений подстанции.

-

Методика внутрицехового планирования

Содержание 2. Календарные планы-графики участков на примере ОАО "Минский приборостроительный завод" 4 Список использованных источников 9

-

Системы оперативно-календарного планирования производства

Характеристика метода цеховых спецификаций в серийном производстве. Особенности разработки производственных заданий по цехам. Системы оперативно-производственного планирования применяемые в серийном производстве. Особенности системы "на склад".

-

Оптимизация моделей процессов производства

Задачи оперативно-календарного планирования. Параметры календарных графиков. Календарное планирование в производственных подразделениях машиностроительных предприятий. Установление очередности запуска изделий в производство. Оптимальный график.

-

Особенности организации предметно замкнутых участков

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ Кафедра менеджмента РЕФЕРАТ На тему: «Особенности организации предметно-замкнутых участков»