Название: Проектирование червячно-цилиндрического двухступенчатого редуктора

Вид работы: курсовая работа

Рубрика: Промышленность и производство

Размер файла: 1.24 Mb

Скачать файл: referat.me-302216.docx

Краткое описание работы: Исходные данные Редуктор Червячно-цилиндрический Зубы 1 ступень 2 ступень косые Исходные данные Номинальный вращающий момент на выходном валу, Нм Частота вращения выходного вала, мин-1

Проектирование червячно-цилиндрического двухступенчатого редуктора

Исходные данные

| Редуктор | Червячно-цилиндрический | |

| Зубы | 1 ступень | – |

| 2 ступень | косые | |

| Исходные данные | Номинальный вращающий момент на выходном валу, Н×м | 750 |

| Частота вращения выходного вала, мин-1 | 25 | |

| Синхронная частота вращения вала электродвигателя, мин-1 | 1500 | |

Расчётный ресурс, тыс. часов |

7 | |

| Номер варианта режима нагружения | 9 | |

| Вращение зубчатых колёс | нереверсивное | |

1. Выбор электродвигателя

Основные параметры электродвигателя:

1) синхронная частота вращения вала электродвигателя – 1500 мин-1 ;

2) мощность электродвигателя.

| (1) |

где ![]() – мощность на тихоходном валу привода;

– мощность на тихоходном валу привода;

![]() – общий КПД привода;

– общий КПД привода;

| (2) |

где ![]() – КПД червячной передачи;

– КПД червячной передачи;

![]() – КПД цилиндрической зубчатой передачи

– КПД цилиндрической зубчатой передачи

![]() ,

,![]() принимаем

принимаем ![]()

![]() ,

,![]() принимаем

принимаем ![]()

![]()

![]() ;

;

|

(4) |

где ![]() – частота вращения выходного вала;

– частота вращения выходного вала;

![]() (рад/сек);

(рад/сек);

|

(5) |

![]() (Н×м)

(Н×м)

![]() (Вт)

(Вт)

![]() (Вт)

(Вт)

Характеристики закрытого обдуваемого двигателя серии 4А1 (по ГОСТ 19523-81), ![]() :

:

Типоразмер электродвигателя – 4А100S4УЗ;

Синхронная частота вращения, об/мин – 1500;

Мощность – 3 кВт;

Скольжение S,% – 4,4;

![]() ;

;

2. Определение передаточного отношения и разбивка его на ступени

2.1 Определение общего передаточного отношения

|

(6) |

где ![]() – частота вращения входного вала, мин-1

;

– частота вращения входного вала, мин-1

;

![]()

![]() (мин-1

)

(мин-1

)![]()

![]() – число оборотов выходного вала редуктора, мин-1

;

– число оборотов выходного вала редуктора, мин-1

;

![]() (мин-1

).

(мин-1

).

![]()

2.2 Разбивка передаточного отношения на ступени.

Так как ![]() , т.е.

, т.е. ![]() >50;

>50;

![]() ,

, ![]()

![]()

Принимаем значение передаточного отношения из стандартного ряда ![]()

![]()

![]()

![]()

![]() (мин-1

)

(мин-1

)

![]() (мин-1

)

(мин-1

)

Момент на валу:

![]()

![]()

![]()

3. Выбор материала зубчатых колёс и определение допускаемых контактных и изгибающих напряжений

3.1 Выбор материала для колёс тихоходной ступени

Колесо![]() :

:

| 35ХМ | |

| Твёрдость | |

| Механические свойства | |

| Термическая обработка | Улучшение + закалка ТВЧ |

Шестерня ![]() :

:

| 20ХН2М | |

| Твёрдость | |

| Механические свойства | |

| Термическая обработка | Улучшение + цементация +закалка |

3.2 Определение допускаемых контактных напряжений

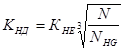

Коэффициент долговечности:

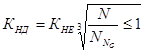

|

(7) |

где ![]() – коэффициент эквивалентности, общий для всего редуктора;

– коэффициент эквивалентности, общий для всего редуктора;

![]() – суммарное число циклов работы (наработка);

– суммарное число циклов работы (наработка);

![]() – база контактных напряжений;

– база контактных напряжений;

Контактная выносливость:

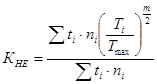

|

(8) |

где ![]() – текущий момент;

– текущий момент;

![]() – наибольший момент нормально протекающего технологического процесса;

– наибольший момент нормально протекающего технологического процесса;

![]() – число оборотов;

– число оборотов;

![]() – суммарное число циклов работы (наработка);

– суммарное число циклов работы (наработка);

![]() -- коэффициент приведения;

-- коэффициент приведения;

![]() (Нм)

(Нм)

![]() (Нм)

(Нм)

![]() (Нм)

(Нм)

![]() (Нм)

(Нм)

![]() (Нм)

(Нм)

![]()

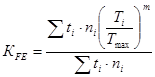

Изгибная выносливость

|

(9) |

![]()

Суммарное число циклов перемены напряжения

|

(10) |

![]() – число оборотов;

– число оборотов;

![]() – число вхождений в зацепление рассчитываемого зубчатого колеса (

– число вхождений в зацепление рассчитываемого зубчатого колеса (![]() )

)

![]() (мин-1

);

(мин-1

);

![]() (мин-1

);

(мин-1

);

![]() (мин-1

);

(мин-1

);

![]() (мин-1

);

(мин-1

);

![]() – число циклов перемены напряжения;

– число циклов перемены напряжения;

|

(11) |

2)![]()

![]() ;

;![]()

![]() >

>![]() ;

; ![]()

3)![]()

![]() ;

;

![]() >

>![]() ;

; ![]()

|

(12) |

2)![]()

![]() >

>![]() ;

; ![]()

3)![]()

![]() >

>![]() ;

; ![]()

;

;

2)![]()

![]() 1

1

3)![]()

![]()

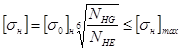

Допускаемые контактные напряжения

За допускаемое контактное напряжение пары принимают меньшее из двух полученных по зависимостям:

|

(13) |

![]() определяются по следующей формуле:

определяются по следующей формуле:

|

(14) |

![]() – предельное допускаемое контактное напряжение

– предельное допускаемое контактное напряжение![]() ;

;

![]() – допускаемое контактное напряжение;

– допускаемое контактное напряжение;

|

(15) |

![]() – длительный предел контактной выносливости;

– длительный предел контактной выносливости;

![]() – коэффициент безопасности

– коэффициент безопасности![]() ;

;

Для колеса:

![]()

![]()

![]()

![]()

![]()

Для шестерни:

![]()

![]()

![]()

![]()

По (10) определяем![]() :

:

![]()

Принимаем![]()

Допускаемые изгибающие напряжения

|

(16) |

![]() – допускаемое напряжение изгиба;

– допускаемое напряжение изгиба;

|

(17) |

![]() – длительный предел изгибной выносливости;

– длительный предел изгибной выносливости;

![]() – коэффициент безопасности

– коэффициент безопасности![]() ;

;

Для колеса:

![]()

![]()

![]()

![]()

![]()

Для шестерни:

![]()

![]()

![]()

![]()

![]()

4. Проектный расчёт второй тихоходной ступени

4.1 Определение межосевого расстояния

|

(18) |

где: ![]() – коэффициент ширины колеса;

– коэффициент ширины колеса;

![]() – коэффициент нагрузки при расчете на контактную выносливость;

– коэффициент нагрузки при расчете на контактную выносливость;

![]() – коэффициент, учитывающий распределение нагрузки между зубьями в косозубых и шевронных колёсах, определяется в зависимости степени точности и окружной скорости

– коэффициент, учитывающий распределение нагрузки между зубьями в косозубых и шевронных колёсах, определяется в зависимости степени точности и окружной скорости

Окружная скорость

|

(19) |

где: ![]() – коэффициент;

– коэффициент;

![]() – частота вращения шестерни, мин-1

;

– частота вращения шестерни, мин-1

;

![]() – передаточное число тихоходной ступени;

– передаточное число тихоходной ступени;

![]() принимаем

принимаем ![]()

![]() =16

=16 ![]()

![]()

Рекомендуемая степень точности – 9 ![]()

![]()

![]()

|

(20) |

где: ![]() – коэффициент концентрации нагрузки по ширине зубчатого колеса, который вычисляют для прирабатывающихся колёс;

– коэффициент концентрации нагрузки по ширине зубчатого колеса, который вычисляют для прирабатывающихся колёс;

![]() – коэффициент динамичности нагрузки,;

– коэффициент динамичности нагрузки,;

![]() – коэффициент динамичности нагрузки,

– коэффициент динамичности нагрузки, ![]()

![]()

|

(21) |

где: ![]() – начальное значение коэффициента концентрации нагрузки,

– начальное значение коэффициента концентрации нагрузки, ![]()

![]() – коэффициент режима работы передачи на приработку колёс;

– коэффициент режима работы передачи на приработку колёс;

![]() выбирается в зависимости от соотношения

выбирается в зависимости от соотношения ![]()

и твёрдости поверхностей зубьев ![]() .

.

![]()

|

(22) |

![]()

![]()

![]()

принимаем ![]()

![]() , исходя из п.5.6 в дальнейших расчётах

, исходя из п.5.6 в дальнейших расчётах ![]() .

.

4.2 Определение рабочей ширины венца

Для колеса:

|

(23) |

![]()

Для шестерни:

|

(24) |

![]()

4.3 Определение модуля зубчатых колёс из условия изгибной выносливости зубьев

|

(25) |

Определение окружной силы:

|

(26) |

![]() – диаметр делительной окружности колеса, мм;

– диаметр делительной окружности колеса, мм;

![]() ;

;

![]() принимаем

принимаем ![]()

![]()

4.4 Определение угла наклона зубьев

|

(27) |

![]()

4.5 Определение суммарного числа зубьев

|

(28) |

![]() округляем в меньшую сторону

округляем в меньшую сторону ![]()

![]()

Фактическое значение угла

![]() :

:

|

(29) |

![]() ;

;

![]()

4.6 Определение числа зубьев колёс

Шестерня:

|

(30) |

![]()

![]()

Колесо:

|

(31) |

![]()

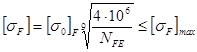

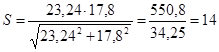

4.7 Проверочный расчёт зубьев на изгибную выносливость

|

(32) |

где: ![]() – коэффициент нагрузки при расчёте на изгибную выносливость;

– коэффициент нагрузки при расчёте на изгибную выносливость;

![]() – коэффициент учитывающий форму зуба,

– коэффициент учитывающий форму зуба,

![]() – коэффициент, учитывающий распределение нагрузки между зубьями;

– коэффициент, учитывающий распределение нагрузки между зубьями;

![]() – коэффициент, учитывающий наклон зуба;

– коэффициент, учитывающий наклон зуба;

|

(33) |

где: ![]() – коэффициент концентрации нагрузки по ширине зубчатого венца

– коэффициент концентрации нагрузки по ширине зубчатого венца![]()

![]() ;

;

![]() – коэффициент динамичности нагрузки

– коэффициент динамичности нагрузки![]()

![]() ;

;

![]()

![]() =1,0

=1,0 ![]()

Эквивалентное число зубьев:

|

(34) |

![]() принимаем

принимаем ![]() ;

;

![]()

![]() ;

;

![]() принимаем

принимаем ![]() ;

;

![]()

![]() ;

;

|

(35) |

![]()

![]()

![]()

4.8 Определение геометрических размеров зубчатых колёс

Шестерня

Диаметр делительной окружности:

|

(36) |

![]()

Диаметр окружности вершин:

|

(37) |

![]()

Диаметр окружности впадин:

|

(38) |

![]()

Колесо

Диаметр делительной окружности:

|

(39) |

![]()

Диаметр окружности вершин:

|

(40) |

![]()

Диаметр окружности впадин:

|

(41) |

![]()

4.9 Проверка возможности обеспечения принятых механических характеристик при термической обработке заготовок

Шестерню проверяют по значениям ![]() , а колёса по S.

, а колёса по S.

![]() <

<![]()

![]()

Выбранные стали подходят

4.10 Определение сил в зацеплении зубчатых колёс

Окружная сила:

|

(42) |

![]()

Радиальная сила:

|

(43) |

при отсутствии угловой коррекции ![]()

![]()

Осевая сила:

|

(44) |

![]()

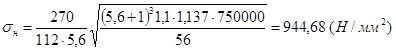

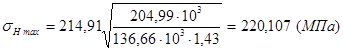

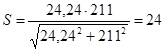

4.11 Проверочный расчёт по контактным напряжениям для принятых размеров ступени

|

(45) |

5. Проектный расчёт быстроходной ступени

5.1 Подбор материала червячной пары

Червячные колёса всегда делают составными (венец и центр). Лучший способ крепления венца – заливка его центробежным способом, что обеспечивает прочность соединения, экономию бронзы и снижает трудоёмкость соединения.![]()

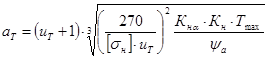

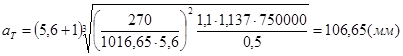

Ожидаемая скорость скольжения![]() :

:

| (46) |

![]()

![]()

![]()

![]() . По

. По ![]() выбираем материал группы IIа а именно бронзу БрА10Ж4Н4.

выбираем материал группы IIа а именно бронзу БрА10Ж4Н4.

Материал венца – бронза![]()

| БрА9ЖЗЛ | |

| Способ отливки | центробежный |

| Механические свойства | |

Материал червяка – сталь![]()

| 18ХГТ | |

| Диаметр D, мм | 200 |

| Ширина S, мм | 125 |

| Твёрдость | |

| Механические свойства | |

| Термическая обработка | Цементация с двойной закалкой |

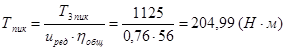

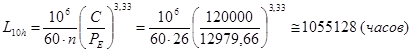

5.2 Определение наработки

![]() :

:

| (47) |

![]() циклов;

циклов;

Коэффициент долговечности ![]() :

:

| (48) |

![]()

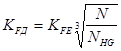

5.3 Коэффициент долговечности по изгибу

![]() :

:

| (49) |

![]()

![]()

![]()

5.4 Допускаемое напряжение

![]() :

:

| (50) |

![]()

5.5 Предварительный коэффициент нагрузки

![]() :

:

| (51) |

![]()

![]() – коэффициент концентрации

– коэффициент концентрации ![]()

| (52) |

Заходность червяка при ![]()

![]() . Начальный коэффициент концентрации при

. Начальный коэффициент концентрации при ![]() и

и ![]() по

по ![]()

![]() ;

;

![]()

Коэффициент динамичности ![]()

![]()

5.6 Предварительное значение межосевого расстояния

![]() :

:

|

(53) |

![]()

![]()

Принимаем ближайшее стандартное значение ![]()

![]()

В червячно-цилиндрическом редукторе отношение межосевых расстояний червячной и цилиндрической ступеней по условиям компоновки принимаем равным 0,63 ![]()

| (54) |

![]() принимаем

принимаем ![]()

Число зубьев колеса![]() :

:

| (55) |

Модуль![]() :

:

| (56) |

![]()

Принимаем стандартный модуль ![]()

![]()

5.7 Коэффициент диаметра

червяка

![]() :

:

| (57) |

![]()

5.8 Коэффициент смещения

![]() :

:

| (58) |

![]()

Окончательно принимаем ![]() и

и ![]()

![]()

Угол подъема витка на начальном диаметре, который при ![]() совпадает с делительным

совпадает с делительным![]() :

:

| (59) |

![]()

Длина червяка![]() :

:

| (60) |

![]() принимается по

принимается по ![]()

![]()

![]()

Принимаем ![]()

5.9 Ширина венца червячного колеса

![]() :

:

| (61) |

![]()

Принимаем ![]()

5.10

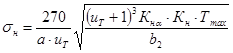

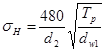

Проверка фактического контактного напряжения

![]() :

:

|

(62) |

Делительный диаметр колеса ![]()

Начальный диаметр червяка при ![]() , совпадающий с делительным,

, совпадающий с делительным, ![]()

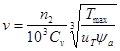

Фактическая скорость скольжения![]() :

:

| (63) |

![]()

Коэффициент концентрации ![]() :

:

| (64) |

Коэффициент режима![]()

![]()

Коэффициент деформации червяка ![]()

![]()

![]()

Скорость колеса ![]()

| (65) |

![]()

Коэффициент динамичности ![]()

![]() ;

;

Коэффициент нагрузки ![]()

![]()

Расчётный момент:

![]()

Напряжение:

![]()

Уточняем допускаемое контактное напряжение по фактической скорости скольжения ![]()

![]()

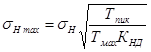

5.11 Проверка статической контактной прочности

Предельное контактное напряжение ![]() :

:

| (66) |

![]()

Максимальное контактное напряжение ![]() :

:

|

(67) |

<

<![]()

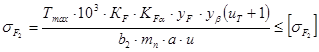

5.12 Проверка напряжения изгиба

Допускаемое напряжение изгиба![]() :

:

| (68) |

![]()

Напряжение изгиба в зубьях колеса ![]() :

:

| (69) |

Эквивалентное число зубьев колеса ![]() :

:

| (70) |

![]()

Принимаем ![]()

Коэффициент формы ![]()

![]()

Окружная сила на колесе ![]() :

:

| (71) |

![]()

![]() <

<![]()

Предельное напряжение изгиба ![]() :

:

| (72) |

![]()

Проверяем статическую прочность на изгиб ![]() :

:

| (73) |

![]() <

<![]()

Окончательные основные параметры быстроходной ступени редуктора

| Межосевое расстояние | |

| Передаточное отношение | |

| Число витков червяка | |

| Число зубьев колеса | |

| Модуль зацепления | |

| Коэффициент диаметра червяка | |

| Коэффициент смещения | |

| Угол подъёма линии витка червяка | |

| Длина нарезанной части червяка | |

| Ширина венца червячного колеса |

5.13 Геометрический расчёт червячной передачи

Цель геометрического расчёта – определение делительных диаметров, начального диаметра червяка, диаметров вершин зубьев, наибольшего диаметра колеса, диаметров впадин, делительного и начального углов подъёма витков червяка.

5.13.1 Основные размеры червяка

Начальный диаметр червяка при ![]() , совпадающий с делительным,

, совпадающий с делительным, ![]()

![]()

Диаметр вершин витков ![]() :

:

| (74) |

![]()

Диаметр впадин витков ![]() :

:

| (75) |

![]() 1

1

Угол подъема витка на начальном диаметре, который при ![]() совпадает с делительным

совпадает с делительным![]()

![]()

5.13.2 Основные размеры червячного колеса

Делительный диаметр ![]()

![]()

Диаметр вершин зубьев ![]() :

:

| (76) |

![]()

Наибольший диаметр колеса ![]() :

:

| (77) |

![]()

Диаметр впадин ![]() :

:

| (78) |

![]()

Радиус закругления колеса ![]() :

:

| (79) |

![]()

5.14 Силы в зацеплении червячной пары

Окружная сила на червяке, равная осевой силе на червячном колесе ![]() :

:

| (80) |

![]() – КПД, учитывающий потери в зацеплении и в подшипниках;

– КПД, учитывающий потери в зацеплении и в подшипниках; ![]()

![]()

![]()

Окружная сила на червячном колесе, равная осевой силе на червяке ![]() :

:

| (81) |

![]()

Радиальная сила, раздвигающая червяк и колесо![]()

| (82) |

![]()

5.15 КПД ступени

![]() :

:

| (83) |

где ![]() – относительные потери в зацеплении на подшипниках;

– относительные потери в зацеплении на подшипниках;

![]() – относительные потери в уплотнениях;

– относительные потери в уплотнениях;

![]() – относительные потери на перемешивание и разбрызгивание масла

– относительные потери на перемешивание и разбрызгивание масла

(барботаж);

![]() – вентиляторные потери;

– вентиляторные потери;

Потери в зацеплении и подшипниках![]() :

:

| (84) |

где ![]() – приведенный угол трения

– приведенный угол трения ![]()

![]()

![]()

Потери в уплотнениях ![]()

![]()

Потери на барботаж для ![]() (мин-1

)

(мин-1

) ![]()

![]()

Потери на барботаж для ![]() (мин-1

):

(мин-1

):

![]()

Потери на вентилятор для ![]() (мин-1

)

(мин-1

) ![]()

![]()

Потери на вентилятор для ![]() (мин-1

):

(мин-1

):

![]()

КПД червячной ступени без вентилятора:

![]()

КПД червячной ступени с вентилятором:

![]()

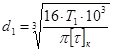

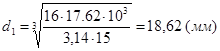

6. Ориентировочный расчёт валов

Ведущий вал

Определение диаметра выходного конца вала из условия прочности на кручение при пониженных значениях касательных напряжений:

|

(85) |

где ![]()

![]()

принимаем

принимаем ![]()

![]()

![]()

Диаметры остальных участков вала назначить конструктивно, т.е. диаметры под подшипники назначаем на 5 мм больше диаметра выходного конца вала:

![]()

Диаметр ступени вала, примыкающей к червяку принимаем на 10 мм больше диаметра под подшипники.

![]()

В целях уменьшения количества типоразмеров подшипников принимаем их одинаковыми для ведущего и промежуточного валов.

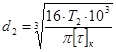

Промежуточный вал

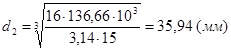

Определение диаметра вала под шестерней из условия прочности на кручение при пониженных значениях касательных напряжений:

|

(86) |

где ![]()

![]()

принимаем

принимаем ![]()

![]()

![]()

![]() <1,6 выполняем шестерню совместно с валом.

<1,6 выполняем шестерню совместно с валом.

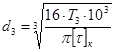

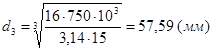

Ведомый вал

Определение диаметра выходного конца вала из условия прочности на кручение при пониженных значениях касательных напряжений:

|

(87) |

где ![]()

![]()

принимаем

принимаем ![]()

![]()

![]()

![]()

![]()

Предварительно принимаем для входного и промежуточного валов роликовые конические однорядные подшипники. Средняя серия.

Обозначение 7305.

Для выходного вала роликовые конические однорядные подшипники. Лёгкая широкая серия.

Обозначение 7513

| Обозна-чение | Размеры, мм | e | Y | C , H | |||||||||

| 7305 | 25 | 62 | 18,25 | 17 | 15 | 52 | 42 | 2,0 | 0,8 | 36 | 0,36 | 1,67 | 33000 |

| 7513 | 65 | 140 | 36,00 | 33 | 23 | 108 | 103 | 3,5 | 1,2 | 82 | 0,75 | 0,8 | 120000 |

6.1 Размеры основных элементов корпуса

Размеры основных элементов корпуса, определяют в зависимости от значения наибольшего вращающего момента на тихоходном валу редуктора ![]()

| (88) |

![]()

Толщина стенки нижней части корпуса:

| (89) |

![]()

Толщина стенки крышки корпуса:

| (90) |

![]()

Диаметр стяжных винтов:

| (91) |

![]() принимаем

принимаем ![]()

![]()

Толщина фланца по разъёму:

|

(92) |

![]()

Диаметр фундаментного болта:

| (93) |

![]() принимаем

принимаем ![]()

![]()

Толщина лапы фундаментного болта:

| (94) |

![]()

Число фундаментных болтов ![]()

![]()

Диаметр штифта:

| (95) |

![]()

Элементы корпуса сопрягаются радиусом:

| (96) |

![]() принимаем

принимаем ![]()

Зазор между вершинами зубьев колеса и корпусом:

| (97) |

![]()

Зазор между торцом колеса и внутренними деталями корпуса:

| (98) |

![]()

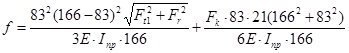

7. Расчёт валов

Нагрузки валов

Нагрузки валов червячных передач определяются силами, возникающими в зацеплении, а также консольными силами, приложенными на выходных концах входного и выходного валов.

Входной вал:

В плоскости «Х»:

![]()

![]()

![]()

![]()

Проверка:

![]()

В плоскости «Y»:

![]()

![]()

![]()

Проверка:

![]()

От консольной силы:

![]()

![]()

![]()

![]()

Проверка:

![]()

Промежуточный вал:

В плоскости «Х»:

![]()

![]()

![]()

![]()

![]()

Проверка:

![]()

В плоскости «Y»:

![]()

![]()

![]()

![]()

![]()

Проверка:

![]()

Выходной вал:

В плоскости «Х»:

![]()

![]()

![]()

![]()

В плоскости «Y»:

![]()

![]()

![]()

От консольной силы:

![]()

![]()

![]()

![]()

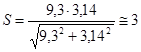

8. Расчёт червяка на прочность и жёсткость

Червяк представляют как прямой цилиндрический брус, работающий на совместное действие изгиба, кручения и осевого нагружения (растяжения или сжатия). Диаметр бруса принимают равны диаметру впадин червяка ![]() . Опасным (расчётным) сечение считается среднее, проходящее через полюс зацепления.

. Опасным (расчётным) сечение считается среднее, проходящее через полюс зацепления.

Напряжение изгиба:

| (99) |

где ![]() – изгибающий момент;

– изгибающий момент;

![]()

![]()

Напряжение сжатия:

| (100) |

![]()

Напряжение кручения:

| (101) |

![]()

Условие прочности:

| (102) |

где ![]() – допускаемое напряжение при симметричном цикле;

– допускаемое напряжение при симметричном цикле;

![]()

![]()

![]()

Условие выполняется.

Проверку статической прочности червяка производят для предупреждения пластических деформаций при кратковременных перегрузках (например пусковых и т.п.). В этом случае эквивалентное напряжение:

| (103) |

где ![]()

![]()

Условие прочности при перегрузках:

| (104) |

где ![]() – допускаемое напряжение, близкое к пределу текучести

– допускаемое напряжение, близкое к пределу текучести ![]()

| (105) |

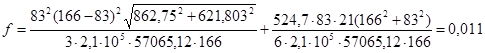

Прогиб червяка при установке подшипников «враспор»

|

(106) |

Первое слагаемое определяет прогиб от радиальных сил в зацеплении, второе – от консольной силы.

![]() – модуль упругости 1 рода;

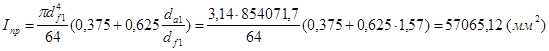

– модуль упругости 1 рода; ![]()

![]() – приведенный осевой момент инерции сечения;

– приведенный осевой момент инерции сечения;

Условие соблюдения жёсткости

| (107) |

![]() >

>![]()

Условие выполняется.

9. Подбор шпонок

Входной вал: Шпонка 2 – ![]() ГОСТ 23360-78

ГОСТ 23360-78

Промежуточный вал: Шпонка 2 – ![]() ГОСТ 23360-78

ГОСТ 23360-78

Выходной вал: Шпонка 2 – ![]() ГОСТ 23360-78

ГОСТ 23360-78

Шпонка 2 – ![]() ГОСТ 23360-78

ГОСТ 23360-78 ![]()

10. Подбор подшипников

1) Радиальная нагрузка:

| (109) |

где ![]() – коэффициент долговечности;

– коэффициент долговечности; ![]()

![]()

![]() – радиальная реакция на опорах при действии максимального момента:

– радиальная реакция на опорах при действии максимального момента:

| (110) |

2) Внешняя осевая сила:

| (111) |

где ![]() – внешняя осевая сила в зацеплении при действии максимально длительного момента

– внешняя осевая сила в зацеплении при действии максимально длительного момента

3) Определение осевых составляющих радиальных нагрузок:

| (112) |

4) Эквивалентная динамическая нагрузка:

| (113) |

где ![]() – коэффициент вращения, принимаем

– коэффициент вращения, принимаем ![]() , так как вращается внутреннее кольцо,

, так как вращается внутреннее кольцо, ![]()

![]() – коэффициент безопасности,

– коэффициент безопасности, ![]()

![]()

![]() – коэффициент, учитывающий температуру,

– коэффициент, учитывающий температуру, ![]()

![]()

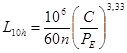

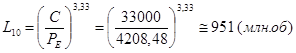

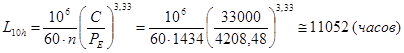

5) Базовая долговечность предварительно выбранного подшипника в миллионах оборотов:

|

(114) |

6) Базовая долговечность предварительно выбранного подшипника в часах:

|

(115) |

Для входного вала:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() >

>![]()

![]() >

>![]()

![]()

![]()

![]()

![]()

![]()

![]()

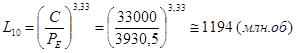

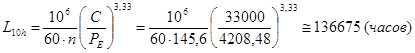

Для промежуточного вала:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() <

<![]()

![]() <

<![]()

![]()

![]()

![]()

![]()

![]()

![]()

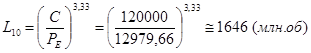

Для выходного вала:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() <

<![]()

![]() >

>![]()

![]()

![]()

![]()

![]()

![]()

![]()

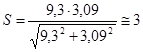

11. Уточнённый расчёт валов

Расчётный коэффициент запаса прочности:

| (116) |

где ![]() – коэффициент запаса прочности по нормальным напряжениям;

– коэффициент запаса прочности по нормальным напряжениям;

![]() – коэффициент запаса прочности по касательным напряжениям;

– коэффициент запаса прочности по касательным напряжениям;

| (117) |

| (118) |

где ![]() и

и ![]() – пределы выносливости соответственно для изгиба и кручения при симметричных циклах;

– пределы выносливости соответственно для изгиба и кручения при симметричных циклах;

| (119) |

Материал валов сталь 40Х, ![]()

![]()

![]() принимаем

принимаем ![]()

| (120) |

![]()

![]() – эффективные коэффициенты концентрации напряжений при изгибе и кручении, учитывающие влияние того концентратора, который имеется в опасном сечении;

– эффективные коэффициенты концентрации напряжений при изгибе и кручении, учитывающие влияние того концентратора, который имеется в опасном сечении;

Для валов со шпоночными канавками

![]() принимаем

принимаем ![]()

![]() принимаем

принимаем ![]()

Входной вал, галтель:

![]()

![]()

Промежуточный вал, для участка с галтелью:

![]()

![]()

![]() – масштабные факторы, влияющие на изменение пределов выносливости при изгибе и кручении в зависимости от абсолютных размеров.

– масштабные факторы, влияющие на изменение пределов выносливости при изгибе и кручении в зависимости от абсолютных размеров.

Для легированной стали ![]()

Входной вал

Первое опасное сечение – шпоночный паз.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Второе опасное сечение – червяк

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

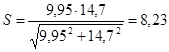

Промежуточный вал

Первое опасное сечение – шпоночный паз.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Второе опасное сечение – галтель между шестерней и валом

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

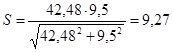

Выходной вал

Первое опасное сечение – шпоночный паз под колесом.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Второе опасное сечение – шпоночный паз на выходном конце вала.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

![]()

![]()

![]()

Похожие работы

-

Рассчет приводного вала

Задание Рассчитать приводную станцию, исходя из следующих данных: - мощность приводного элемента - - частота вращения вала электродвигателя - - частота вращения вала приводного элемента -

-

Проектирование редуктора

Выбор конструкции редуктора. Данные для проектирования. Выбор электродвигателя и кинематический расчет. Предварительный расчет валов редуктора. Конструктивные размеры шестерни и колеса. Проверка долговечности подшипников и прочности шпоночных соединений.

-

Триггеры 2

Двухступенчатый триггер . Статические триггеры в свою очередь подразделяют на одноступенчатые (однотактные) и двух-ступенчатые (двухтактные). В одноступенчатом триггере имеется одна ступень запоминания информации, а в двухступенчатом — две такие ступени. Вначале информация записывается в первую ступень, а затем переписывается во вторую и появляется на выходе.

-

Расчет и проектирование привода ленточного конвейера Определение мощности

Федеральное агентство образования РФ Санкт-Петербургская Государственная Лесотехническая академия Кафедра теории механизмов, деталей машин и подъемно-транспортных устройств.

-

Конструкция и назначение деталей двухступенчатого редуктора

Изучение конструкции цилиндрического двухступенчатого редуктора, измерение габаритных и присоединительных размеров. Определение параметров зубчатого зацепления. Расчет допускаемой нагрузки из условия обеспечения контактной выносливости зубчатой передачи.

-

Подбор и расчет редуктора

Расчёт срока службы привода. Кинематический расчет двигателя. Выбор материала зубчатой передачи. Определение допускаемых напряжений. Расчёт нагрузок валов редуктора. Проектный расчёт валов. Эскизная компоновка редуктора. Конструирование зубчатого колеса.

-

Редуктор цилиндрический двухступенчатый

Редуктор двухступенчатый, несоосный, его кинетическая схема. Выбор электродвигателя, определение силовых, кинематических параметров привода. Эскизная компоновка редуктора. Расчетная схема валов редуктора, проверочный расчет подшипников. Выбор сорта масла.

-

Расчет привода ленточного конвейера

Проектирование привода ленточного конвейера по окружной скорости и усилию, диаметру барабана исполнительного органа. Параметры режима работы, срок службы и кратковременные пиковые перегрузки. Выбор электродвигателя, редуктора и компенсирующей муфты.

-

Расчет балки

Задача №1. привод крутящий момент балка Р = 13 кН, М = 9 кН·м, = 0,9 м, l = 1,1 м, α = 30°. Решение Составим расчетную схему балки, опоры заменим реакциями опор (рис. 1).

-

Расчет червячно-цилиндрического редуктора и электродвигателя

Проектирование привода к цепному конвейеру: выбор электродвигателя и кинематические вычисления, расчет червячной и цилиндрической передачи редуктора. Конструирование валов, эскизная компоновка редуктора. Определение нагрузок, действующих на валы.