Название: Відновлення і зміцнення деталей машин і обладнання методом електродугової металізації

Вид работы: лабораторная работа

Рубрика: Промышленность и производство

Размер файла: 293.88 Kb

Скачать файл: referat.me-303809.docx

Краткое описание работы: Сутність технологічного процесу відновлення номінальних розмірів спрацьованої деталі типу "вал" методом електродугової металізації. Етапи процесу отримання покриття методом електродугової металізації. Режими токарної обробки зносостійких покриттів.

Відновлення і зміцнення деталей машин і обладнання методом електродугової металізації

Лабораторна робота № 3

Відновлення і зміцнення деталей машин і обладнання методом електродугової металізації

1. Теоретичні дані

Мета роботи: ознайомитися з технологічним процесом відновлення і зміцнення деталей типу "вал" методом електродугової металізації.

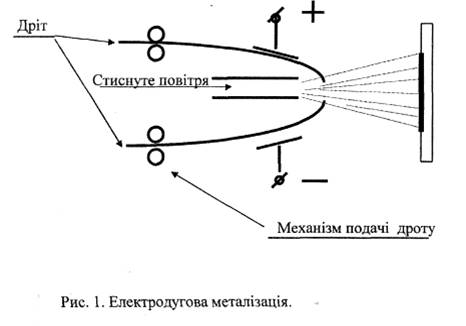

Процес отримання покриття методом електродугової металізації полягає в формуванні рідкого металу після дії електричної дуги на матеріал електродів, розпилення цього металу на дрібні частинки струменем стиснутого повітря, що виходить з сопла, і нанесенні їх на поверхню виробу.

2. Обладнання

В комплект обладнання для електродугової металізації входять: електродуговий металізатор для подачі і розпилювання дроту, джерело живлення електричної дуги, маніпулятор обертання деталі, котушки для дроту, система подачі стиснутого повітря.

Найбільш широко розповсюджені електродугові металізатори таких марок: ЕМ-12, ЕМ-14, ЕМ-15, ЕМ-17.

Для роботи металізатора необхідне джерело живлення низької напруги змінного або постійного струму. Найбільш якісні покриття отримують, застосовуючи джерела постійного струму (наприклад, ВС-300, ВДГ-302, ВС-600, ВДУ-601, ВДУ-1001).

Широко застосовується джерело живлення "Тімез-500" виробництва ЧССР з підвищеними характеристиками, який входить в комплект для електродугової металізації КДМ-2.

Таблиця 1 Технічна характеристика електродугових металі заторів

| № п/п | Найменування показника | ЕМ -12, стаціонарний | ЕМ -14, ручний |

| 1. | Продуктивність розпилювання матеріалу, кг/год алюміній цинк сталь |

14,0 38,0 20,0 |

12,5 32,0 10,0 |

| 2. | Діаметр дроту, мм | 1,5 – 2,5 | 1,5 – 2,0 |

| 3. | Швидкість подачі дроту, м/хв | 3,8 – 14,2 | 2,0 – 12,0 |

| 4. | Витрати стиснутого повітря, куб.м/хв | 2,5 | 1,5 |

| 5. | Сила струму А (не більше) | 500 | 400 |

| 6. | Напруга, В | 17,0 – 35,0 | 17,0 – 44,0 |

| 7. | Маса металізатора, кг | 22,5 | 2,3 |

3. Матеріали

Для нанесення покриттів методом електродугової металізації найчастіше застосовують матеріали, наведені в таблиці 2.

Ці матеріали, нанесені на деталі обертання, добре працюють в умовах тертя і зносу (поршні, колінчаті вали). Властивостями цих покриттів є твердість, зносостійкість і антикорозійні характеристики, а також адгезійна міцність.

Таблиця 2

| Назва і марка дроту | ГОСТ |

| Зварювальний маловуглецевий: Св-08, Св-08 А, Св-08ГА, Св-08 1 ОГ2 | 2246-70 |

| Зварювальний легований: Св-08ГС, Св-08Г2С, Св-08ГСМГ | 2246-70 |

| Зварювальний алюмінієвий: Св-А97, Св-А85, Св-Амц, Св-АМЗ | 7871 -75 |

| Зварювальний мідний і на основі міді: М1,МСр1,МНЖ5-1,БрКМцЗ-1 | 13073-77 |

4. Порядок виконання роботи

4.1 Обладнання і приладдя

Лабораторна робота має за мету відновлення спрацьованої деталі типу "вал" від її підготовки до розмірного контролю готової деталі.

Відповідно технологічному процесу застосовують обладнання:

4.1.1 Для попередньої підготовки спрацьованої поверхні деталі і її кінцевої обробки використовується верстат моделі 16Б16. Вимірювання діаметра спрацьованої поверхні деталі виконується штангенциркулем

4.1.2 Для нанесення покриття використовується комплекс КДМ-2 (джерело живлення "Тімез-500", металізатор ЕМ-14)

4.1.3 Маніпулятор обертання деталі моделі КНПА-1,2М.4.1.4. Для контролю розміру і твердості відновленої поверхні після механічної обробки застосовують мікрометр і прилад ТК-2 відповідно

Таблиця 3.Технологічні режими нанесення покриття методом електродугової металізації

| Найменування параметру | Значення |

| Марка дроту Діаметр дроту, мм Сила струму, А Тиск повітря, атм Швидкість подачі дроту, м/хв. Напруга, В | Св-0,8А 1,2 200 6-8 6 22 |

Таблиця 4. Режими токарної обробки зносостійких покриттів

| Покриття | Швидкість, V, м/с |

Подача, S, мм/об |

Глибина, t, мм |

Матеріал інструменту |

Св-ОВГСМ, Нп-40, Нп-80 |

1,8-2,5 | 0,08-0,15 | 0,2-0,3 | ельбор-Р, гексаніт-Р |

Св-А97, Св-А85, БрКМцЗ-1,Ц1 |

0,9-1,0 | 0,15 | 0,5 | ВКЗМ |

Технологічний процес зміцнення деталі (відновлення номінальних розмірів спрацьованої деталі) типу „вал” методом електродугової металізації

І , ІІ, ІІІ ... – номери операцій

1,2,3... - номери переходів

І . Підготовка дроту Св-0,8А:

Очищення дроту від бруду та мастила.

Намотати дріт на котушки металізатора.

ІІ. Підготовка деталі: відновлення деталь електродуговий металізація

Очищення від бруду та мастила.

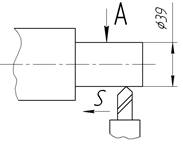

Зняти залишки нерівномірного спрацювання з поверхні А (точити)

обладнання: токарний верстат 16К20

Нарізати рвану різь (кроком 0,3-0,5 мм)

обладнання: токарний верстат 16К20

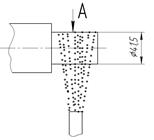

ІІІ. Металізація:

Встановити і закріпити деталь в центрах установки КНПА-1-2-М.

Ввімкнути:

· механізм обертання деталі;

· подачу стиснутого повітря;

· зварювальний випрямляч;

· механізм переміщення металізатора паралельно осі обертання деталі.

Ввімкнути металізатор.

Нанести шар покриття на поверхню А в діаметр 41,5 мм.

Вимкнути механізми, перелічені у пункті 2.

ІV. Токарна обробка:

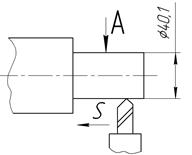

Встановити і закріпити деталь.

Вивірити встановлену деталь на биття.

Точити поверхню А в діаметр 40,1 мм.

V. Шліфування:

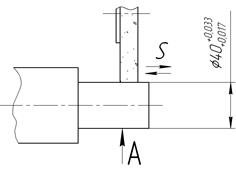

Шліфувати поверхню А в діаметр мм.

VI. Контроль:

Візуальний огляд відновленої поверхні А (тріщини, раковин, відшарування не допускаються!).

обладнання: збільшувальне скло.

Виміряти твердість шару покриття.

обладнання: прилад Роквела ТК-14-250 (30...32 HRC).

Виміряти шорсткість відновленої поверхні

обладнання: профілометр-профілограф мод. 252 або набір зразків шорсткості.

Контроль геометричних розмірів (діаметр і довжина) і форми ( круглість. конусність...) відновленої поверхні.

Висновки по роботі:

Методом електродугової металізації можна зміцнювати робочі поверхні нових деталей, а також відновлювати номінальні розміри спрацьованих деталей.

2) При виконанні процесу нанесення покриття деталь нагрівається до температури не більше 100 ÅC, що виключає виникнення деформацій.

Термін служби деталей з покриттям в 1,5 – 3 рази більший терміну служби деталей без покриття.

Похожие работы

-

Теорія доменної плавки

Зміст Вступ Літературний огляд Методика виконання розрахунків Аналіз результатів Висновок Список літератури Додаток А Додаток Б ВСТУП Споживання окатишів в усіх технічно розвинених країнах безперервно росте. Вони стають важливим компонентом доменної шихти, хоча поява їх була викликана не стільки потребою технології доменної плавки, скільки необхідністю раціоналізації далеких перевезень сировини.

-

Технологія поверхневого зміцнення деталей з відновленням геометричних розмірів газотермічним

Технологія поверхневого зміцнення деталей з відновленням геометричних розмірів газотермічним напиленням 1. Загальні відомості про отримання покриттів газотермічним напиленням

-

Підготовка керуючої програми і настроювання оперативної системи керування верстата 1В340Ф30

Принцип роботи пульту числового програмного керування. Текст керуючої програми для заданих умов обробки деталі. Частота обертання шпинделя верстата. Цикли поперечної обробки та обробки дуги проти годинникової стрілки. Цикл глибокого свердління.

-

Відновлення і зміцнення деталей верстатів, машин і обладнання методами газотермічного напилювання покриттів і наплавлення

Основні методи нанесення газотермічних покриттів. Послідовність виконання технологічних операцій при підновленні спрацьованих деталей типу "вал". Технологічний процес відновлення, зміцнення деталей типу "вал" методами газотермічного напилювання покриттів.

-

Підвищення довговічності деталей нанесенням зносостійких покриттів плазмово-порошковим методом

Впровадження технології підвищення довговічності деталей машин (колінчастих валів дизельних двигунів та хрестовин карданних валів) нанесенням покриттів плазмово-порошковим методом, за рахунок розробки ефективного матеріалу та параметрів обробки.

-

Підвищення ефективності чистового точіння сталей різцями з різальними пластинами з безвольфрамових

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ Національний університет «Львівська політехніка» Кафедра «Технології машинобудування» Реферат Дисципліна: Наукові дослідження

-

Розробка технічного процесу виготовлення деталі корпус компресора

Міністерство освіти і науки України Полтавський політехнічний коледж Національного технічного університету «Харківський політехнічний інститут»

-

Підвищення якості й експлуатаційних властивостей деталей поліграфічного обладнання

Теоретико-експериментальні основи керування технологічними процесами оздоблювально-зміцнюючої обробки для покращення показників якості й експлуатаційних властивостей деталей поліграфічного обладнання, підвищення ефективності поліграфічного виробництва.

-

Оптимізація і скорочення часу відновлення технологічної системи

Шляхи підвищення ефективності механічної обробки деталей. Розробка математичної моделі технологічної системи для обробки деталей типу вал як системи масового обслуговування. Аналіз результатів моделювання технологічної системи різної конфігурації.

-

Аналіз виготовлення веденого вала шляхом розробки прогресивного технологічного процесу

Курсова робота На тему: «Аналіз виготовлення веденого вала шляхом розробки прогресивного технологічного процесу» Введення Вал ведений призначений для передачі крутний моменту із шестірні на колесо за допомогою шпонки. Вали такого типу входять у конструкції багатьох вузлів верстатів, тракторів, редукторів і інших машин.