Название: Расчет надежности технологической системы. Анализ видов, последствий и критичности отк

Вид работы: реферат

Рубрика: Промышленность и производство

Размер файла: 202.96 Kb

Скачать файл: referat.me-304840.docx

Краткое описание работы: Московский Институт Электронной Техники (Технический Университет) «Расчет надежности технологической системы. Анализ видов, последствий и критичности отказов.

Расчет надежности технологической системы. Анализ видов, последствий и критичности отк

Московский Институт Электронной Техники

(Технический Университет)

«Расчет надежности технологической системы.

Анализ видов, последствий и критичности отказов.

Дерево происшествий »

вариант № 20

Выполнил:

студент группы ЭТМО-47а

Скляренко А.А.

Проверил: Вяльцев А.А.

Зеленоград. 2009

Расчет надежности технологической системы

1. Цель работы : определение показателей надежности установки для промывки деталей механосборочных производств

Исходные данные: установка, справочные материалы.

2. Назначение, конструкция и принцип работы установки:

7.2. Установка для промывки деталей механосборочных производств

После механической обработки детали обычно загрязнены маслами, эмульсиями и отходами производства. Перед сборочными операциями их промывают. На рис. показана схема проходной мойки для деталей. Детали 1 устанавливаются на сетчатый конвейер 2 мойки, изготовленный из стальной проволоки. Мелкие детали подаются на мойку в сетчатых контейнерах. Установка имеет три зоны, разделенных гибкими перегородками из резиновых листов 3. В зоне I производят промывку моющим раствором с ПАВ, в зоне II – промывку горячей водой, в зоне III - сушку нагретым сжатым воздухом. Моющий раствор из бака 4 подается насосом 5 через проточный нагреватель 6 к форсункам 7, расположенным с четырех сторон конвейера. Сжатый воздух проходит через блок подготовки 8, в котором установлены влагоотделитель, фильтр и регулятор давления. Движение конвейера обеспечивает регулируемый привод 9.

Рис. 7.2. Схема установки для промывки деталей механосборочных производств.

3. Структура установки:

1. Система промывки моющим раствором с ПАВ (3, 4, 6, 5, 7, трубы)

2. Система промывки горячей водой (3, 4, 6, 5, 7, трубы)

3. Система сушки нагретым сжатым воздухом (трубы, 3, 6, 7, 8: влагоотделитель, фильтр и регулятор давления)

4. Система конвейера (2,9)

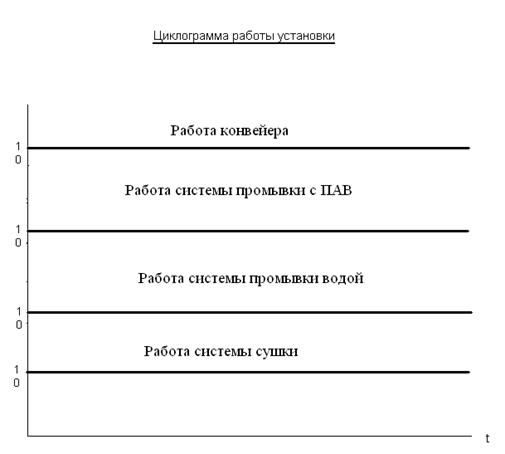

Так как наша установка работает в конвейерном режиме – то все системы работают постоянно, все коэффициенты Кв равны единице, по этому циклограмма выглядит так :

4.1 Расчет надежности системы промывки моющим раствором с ПАВ (3, 4, 6, 5, 7, трубы)

| Наименование |

N, шт. |

ω,1/ч, ∙ |

Кв |

ω э, 1/ч, ∙ |

Вид отк. |

ωэ∙N∙ |

| Перегородка (3) |

1 |

10** |

1 |

10 |

ПГ |

10 |

| Бак (4) |

1 |

20** |

1 |

20 |

ПГ |

20 |

| Проточный нагреватель (5) |

1 |

100** |

1 |

100 |

ОФ |

100 |

| Форсунки (7) |

4 |

50** |

1 |

50 |

ОФ |

200 |

| Насос (5) |

1 |

280* |

1 |

280 |

ОФ |

280 |

| Трубы |

6 |

10* |

1 |

10 |

ПГ |

60 |

Для системы промывки с ПАВ:

Итого: ПГ ω = 90∙![]() 1/ч; ТПГ = 11111 ч

1/ч; ТПГ = 11111 ч

ОФ ω = 580∙![]() 1/ч; ТОФ = 1724 ч

1/ч; ТОФ = 1724 ч

∑ω = 670∙![]() 1/ч; Тобщ = 1492 ч

1/ч; Тобщ = 1492 ч

Вероятность безотказной работы за 1 час:

P(1) = 1-t∙∑ω = 1- 670∙![]() = 0,9993

= 0,9993

4.2 Расчет надежности системы промывки горячей водой (3, 4, 6, 5, 7, трубы)

| Наименование |

N, шт. |

ω,1/ч, ∙ |

Кв |

ω э, 1/ч, ∙ |

Вид отк. |

ωэ∙N∙ |

| Перегородка (3) |

1 |

10** |

1 |

10 |

ПГ |

10 |

| Бак (4) |

1 |

20** |

1 |

20 |

ПГ |

20 |

| Проточный нагреватель (5) |

1 |

100** |

1 |

100 |

ОФ |

100 |

| Форсунки (7) |

4 |

50** |

1 |

50 |

ОФ |

200 |

| Насос (5) |

1 |

280* |

1 |

280 |

ОФ |

280 |

| Трубы |

6 |

10* |

1 |

10 |

ПГ |

60 |

Для системы промывки горячей водой:

Итого: ПГ ω = 90∙![]() 1/ч; ТПГ = 11111 ч

1/ч; ТПГ = 11111 ч

ОФ ω = 580∙![]() 1/ч; ТОФ = 1724 ч

1/ч; ТОФ = 1724 ч

∑ω = 670∙![]() 1/ч; Тобщ = 1492 ч

1/ч; Тобщ = 1492 ч

Вероятность безотказной работы за 1 час:

P(1) = 1-t∙∑ω = 1- 670∙![]() = 0,9993

= 0,9993

4.3 Расчет надежности системы сушки нагретым сжатым воздухом (трубы, 3, 6, 7, 8: влагоотделитель, фильтр и регулятор давления)

| Наименование |

N, шт. |

ω,1/ч, ∙ |

Кв |

ω э, 1/ч, ∙ |

Вид отк. |

ωэ∙N∙ |

| Перегородка (3) |

1 |

10** |

1 |

10 |

ПГ |

10 |

| Проточный нагреватель (5) |

1 |

100** |

1 |

100 |

ОФ |

100 |

| Форсунки (7) |

4 |

50** |

1 |

50 |

ОФ |

200 |

| Влагоотделитель |

1 |

120** |

1 |

120 |

ОФ |

120 |

| Фильтр |

1 |

50** |

1 |

50 |

ОФ |

50 |

| Регулятор давления |

1 |

100* |

1 |

100 |

ПГ |

100 |

| Трубы |

5 |

10* |

1 |

10 |

ПГ |

50 |

Для системы сушки:

Итого: ПГ ω = 160∙![]() 1/ч; ТПГ = 6250 ч

1/ч; ТПГ = 6250 ч

ОФ ω = 470∙![]() 1/ч; ТОФ = 2128 ч

1/ч; ТОФ = 2128 ч

∑ω = 630∙![]() 1/ч; Тобщ = 1587 ч

1/ч; Тобщ = 1587 ч

Вероятность безотказной работы за 1 час:

P(1) = 1-t∙∑ω = 1- 630∙![]() = 0,9994

= 0,9994

4.4 Расчет надежности системы конвейера (2,9)

| Наименование |

N, шт. |

ω,1/ч, ∙ |

Кв |

ω э, 1/ч, ∙ |

Вид отк. |

ωэ∙N∙ |

| Сетчатый конвейер (2) |

1 |

40** |

1 |

40 |

ОФ |

40 |

| Привод (9) |

1 |

100** |

1 |

100 |

ОФ |

100 |

Для системы сушки:

Итого:

ОФ ω = 140∙![]() 1/ч; ТОФ = 7143 ч

1/ч; ТОФ = 7143 ч

Вероятность безотказной работы за 1 час:

P(1) = 1-t∙∑ω = 1- 140∙![]() = 0,99986

= 0,99986

5. Проведем анализ АВПО на первом уровне разукрупнения – основные системы установки

| № и наименование системы |

Вид отказа |

w×106 , 1/ч |

Качественная оценка частоты отказа |

Категория тяжести отказа |

Ранг отказа |

| 1. Система промывки с ПАВ |

ПГ ОФ |

90 580 |

Возможный Возможный |

II II |

B B |

| 2. Система промывки водой |

ПГ ОФ |

90 580 |

Возможный Возможный |

I I |

D D |

| 3. Система сушки |

ПГ ОФ |

160 470 |

Возможный Возможный |

I I |

D D |

| 4. Система конвейера |

ПГ ОФ |

-- 140 |

-- Возможный |

I I |

D D |

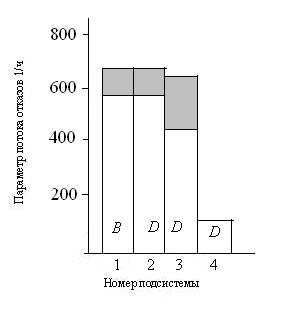

Для наглядности построим диаграмму Парето для потока отказов отдельных систем установки. Номера систем соответствуют таблице. Наименьшую надежность имеют системы 1 и 2.

Диаграмма Парето

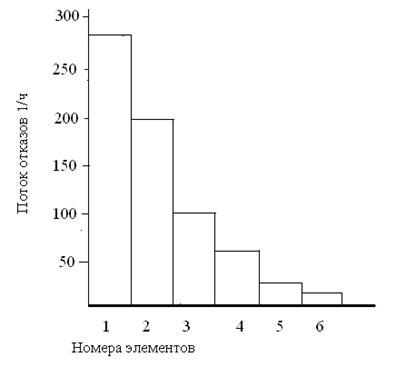

Отказы системы промывки с ПАВ в диаграмме:

| 1. Насос |

| 2. Форсунки |

| 3. Проточный нагреватель |

| 4. Трубы |

| 5. Бак |

| 6. Перегородка |

АВПКО системы промывки с ПАВ

| № и наименование элемента |

Поток отказов, 1/ч |

Баллы |

Критичность отказа, С |

||

| В1 , |

В2 , |

В3 . |

|||

| Перегородка (3) |

1*10-5 |

3(1) |

2(2) |

2(3) |

12(6) |

| Бак (4) |

2*10-5 |

4(1) |

2(2) |

2(3) |

16(6) |

| Проточный нагреватель (5) |

1*10-4 |

5(2) |

3(2) |

2(3) |

30(12) |

| Форсунки (7) |

2*10-4 |

5(2) |

3(2) |

3(4) |

45(16) |

| Насос (5) |

2,8*10-4 |

6(2) |

2(2) |

2(3) |

24(12) |

| Трубы |

6*10-5 |

4(2) |

2(2) |

2(4) |

16(16) |

Критичность отказов всех элементов ниже величины С кр = 125. И также не превосходит значения С 0 = 60 – 80, поэтому разрабатывать мероприятия для снижения критичности отказов не обязательно.

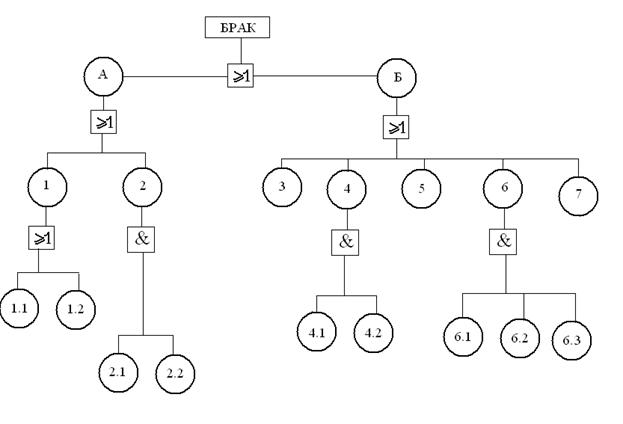

Дерево происшествий

Определение риска путем построения и анализа «дерева происшествия»

«А» - Неисправность в системе сушки

«Б» - Нарушение режима промывки

1. Поломка нагревателя

1.1 Отказ нагревательных элемента [0,0001]

1.2 Недостаточная температура нагрева [0,00003]

2. Неисправность в системе подачи воздуха

2.1 Засорение фильтра [0,00005]

2.2 Невнимательность оператора [0.0001]

3. Некачественные ПАВ [0,00003]

4. Недостаточная подача очистителя [0,00002]

4.1 Засорение форсунок [0,0002]

4.2 Невнимательность оператора [0.0001]

5. Недостаточная температура воды [0,00004]

6. Поломка насоса

6.1 Отказ элемента [0,00028]

6.2 Невнимательность оператора [0.0001]

6.3 Потеря герметичности [0,00012]

7. Неправильные настройки скорости конвейера [0,00004]

Количественный анализ дерева происшествий

P1 = 0.0001 +0.00003 – (0.0001*0.00003) = 0,00013

P2 = 0.00005*0.0001 = 0,000000005

PA = 0,00013+ 0,000000005– (0,00013* 0,000000005) = 0,000130005

P4 = 0.0002*0.0001 = 0.00000002

P6 = 0,00028*0,0001*0,00012 = 0,00000000000336

P(3+4) = 0.00003 + 0.00000002 – (0.00003 * 0.00000002) = 0.00003002

P(5+6) = 0.00004 + 0,00000000000336– (0.00004 *0,00000000000336) = 0,00004000000336

P(3,4,5,6) = 0.00003002 + 0,00004000000336 – (0.00003002 *0,00004000000336) =0,00007002000336

PБ = 0,00007002000336+ 0.00004 – (0,00007002000336* 0.00004) = 0,00011002000336

P(Брак) = 0,000130005+ 0,00011002000336– (0,000130005* 0,00011002000336) = 0,00024002500336

P (Брак) = 0,00024

Похожие работы

-

Расчет надежности элементов автоматики

Одними из главных в системе технических показателей для средств электрификации и автоматизации являются показатели надежности их работы. От их значения в большей степени зависят производительность, КПД, и экономическая эффективность применения данных технических средств. Выход из строя технологического электротехнического оборудования приводит к нарушению технологических процессов, недовыпуску продукции нерациональному расходованию трудовых и материальных ресурсов, увеличение затрат на ремонт и содержание техники.

-

Надежность оборудования

Надежность оборудования – один из основных показателей процесса эксплуатации. По определению надежность это свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортировки.

-

Надежность, эргономика, качество АСОИУ

Структурная схема надежности технической системы. График изменения вероятности безотказной работы системы от времени наработки до уровня 0,1-0,2. 2. Определение Y-процентной наработки технической системы.

-

Оценка риска для сегмента трубопроводов

Оценка частот повреждения трубопроводов. Анализ структурной надежности. Анализ эксплуатационных данных для трубопроводов.

-

Основные понятия надежности. классификация отказов. Составляющие надежности

Термины и определения, используемые в теории надежности, регламентированы ГОСТ 27.002-89 "Надежность в технике. Термины и определения".

-

Расчет трубопровода

Практическое определение оптимальных диаметров отдельных участков гидросистемы (задвижки, колена, прямолинейного, тройника) с целью расчета трубопровода заданной конфигурации и протяжности, обеспечивающего подачу технологической воды потребителям.

-

Экспертиза процесса изготовления изделий машиностроительного производства

Маршрутный технологический процесс изготовления детали, его роль. Разработка технологической операции процесса резания, расчет основных параметров. Анализ составляющих погрешностей технологической обработки детали, определение соотношения их видов.

-

Конструирование ЭМ-1 Бортовой ЭВМ четвертого поколения

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССКИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ МОРСКОЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

-

Определение паропроизводительности котла-утилизатора с использованием t,Q-диаграммы

ФИЛИАЛ ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «МОСКОВСКИЙ ЭНЕРГЕТИЧЕСКИЙ ИНСТИТУТ (ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)»

-

Методы разработки, эксплуатации и сопровождения профессионально-ориентированных операционных систем

Основные задачи отдела главного конструктора. Непрерывность и корректность работы информационных систем для освоения в производстве перспективных конструкторских разработок и внедрения научно-технических достижений. Методы информационной безопасности.