Название: Технологическая оснастка

Вид работы: лабораторная работа

Рубрика: Промышленность и производство

Размер файла: 222.71 Kb

Скачать файл: referat.me-305561.docx

Краткое описание работы: Построение схемы базирования и установки для заданной детали при фрезеровании паза. Определение потребной силы тяги пневматического двигателя для закрепления детали при токарной обработке в патроне. Расчет длины поверхности контакта детали с втулкой.

Технологическая оснастка

Практическая работа

по курсу «Технологическая оснастка»

Вариант №7

Практическая работа № 1

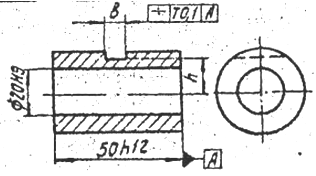

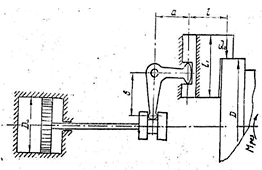

Задание: начертить схему базирования и схему установки для заданной детали при фрезеровании паза в размер b и h.

![]() Решение:

Решение:

Схема базирования

Схема установки детали

Практическая работа № 2

фрезерование пневматический токарный втулка

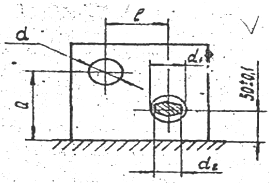

Задание: рассчитать погрешность базирования для нижеприведенной схемы установки детали. Обработка отверстия d в детали, установленной отверстием d1(Ø20+0.021) ![]() на штырь диаметром d2 (Ø20

на штырь диаметром d2 (Ø20![]() )

)![]()

и параллельную оси отверстия плоскость.

и параллельную оси отверстия плоскость.

![]()

Решение:

На операции необходимо выполнить размеры а и b, определение положения обрабатываемого отверстия d. Точность обработки отверстия определяется инструментом.

Погрешность базирования размера равна максимальному зазору посадки на штыри, т.е.:

εбаз=δ1 +δ2+2∆,

δ1=0,021 - допуск на диаметр установочного отверстия;

δ2=0,021 - допуск на диаметр штыря;

2∆=0,020 - минимальный гарантированный диаметральный зазор посадки.

εба=0,021+0,021+0,020=0,062мм

Погрешность базирования размера b равна: εбв= εба = 0,062мм.

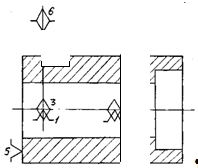

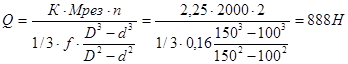

Практическая работа № 3

Задание: определить необходимую силу зажима для заданных на схеме условий закрепления. М=200кгс∙мм, D1 =150мм, d =100 мм, d1 =60мм, f1 = f2 =0,16

Решение:

Практическая работа № 4

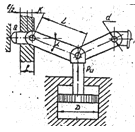

Задание: для заданной на схеме конструкции с пневмоприводом определить диаметр пневмоцилиндра, который обеспечит необходимую силу зажима Q заготовки в приспособлении

Q =400 кгс L = 150 мм, α=20ْ

l=15мм, К=10мм, d=8мм.

Решение:

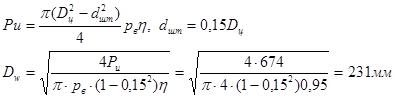

![]()

![]()

![]()

Практическая работа № 5

Задание: определить потребную силу тяги и основные размеры пневматического двигателя для закрепления детали при токарной обработке в самоцентрирующем патроне. Коэффициент трения между кулачками патрона и заготовкой f = 0,25. Коэффициент трения в трущихся парах патрона fi = 0,15. Коэффициент запаса закрепления К = 2,5.

Тип патрона и его параметры: с рычажным приводом, l=70 мм; l1 =90 мм; a/в=1/3,5; D=120 мм;D1 =100 мм; Pz =200 кгс; Px =75 кгс

Тип пневмодвигателя - пневмоцилиндр.

Решение:

Сила зажима детали одним кулачком патрона:

![]()

n=3 - число кулачков патрона.

Определение потребной силы тяги и размеров пневматического двигателя при токарной обработке в самоцентрирующем патроне.

![]()

Определяем потребную силу на штоке механизированного привода патрона

![]()

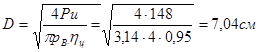

Диаметр цилиндра двухстороннего действия (при давлении в штоковой полости) определяем из формулы:

Принимаем по ГОСТ 21821-76 Dц =230 мм, dшт =34,5мм

Длина хода штока lштока =S*b/a=3*3,5=17,5 мм.

Практическая работа № 6

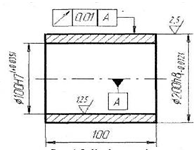

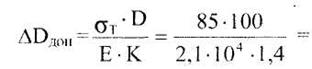

Задание: разработать конструкцию и произвести расчет патрона с гидропластмассовым зажимом для чистовой обработки наружного диаметра втулки на токарном станке. Материал тонкостенной втулки сталь ЗОХГС (σТ =85 кгс/мм2 ; Е=2,1∙104 кгс/мм2 ).

Исходные данные: D=120 мм; d=100 мм; 1=100 мм; Мрез =600 кгс∙см.

Решение:

Учитывая высокою точность допуска на радиальное биение детали, выбираем установку детали с базированием по внутреннему диаметру в само центрирующем патроне с гидропластмассой , обеспечивающем точность центрирования в пределах 0,005-0,01 мм.

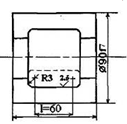

Расчет патрона сводится к расчету размеров установочной втулки, диаметра и хода плунжера, усилия на плунжер, диаметра поршня пневмоцилидра привода,

1. диаметр наружной поверхности втулки D принимаем по внутреннему диаметру детали по посадке 17 (ǿ120f7(![]() )

)

2. Длину 1 тонкостенной части втулки принимаем равной длине базового размера отверстия детали, 1=100 мм.

3. Толщина стенки оболочки (l>D/2; D>50мм)

![]()

=0,025∙120=3 мм.

Ширина посадочного пояска

![]() Принимаем Т=12мм

Принимаем Т=12мм

4. Максимальный диаметральный зазор между установочной поверхностью втулки и базовой поверхностью зажимной детали, т.е. величина деформации. При которой оболочка соприкасается с деталью

Smax =Dизд.max -D вт.min =120,054-119,893=0,161 мм

Допустимая упругая деформация втулки

|

0,3469 мм,

где К=1,4-коэфициент запаса прочности.

5. Определяем давление гидропластмассы Рr соответствующее первичному контакту оболочки с деталью

; ![]()

Давление гидропластмассы Рr , зависящее от величины момента резания

![]() где

где ![]() -приведенная сила

-приведенная сила

К=1,5-2,5- коэффициент запаса закрепления, принимаем К=3.

f =0,1-0,16- коэффициент трения на поверхности сопряжения, принимаем f =0,1; ψ=0,69

Тогда ![]()

Суммарное давление гидропластмассы, необходимое для прочного удержания заготовки на втулке

![]()

6. Диаметр плунжера ![]()

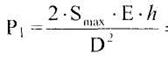

Сила Рч на плунжере или штоке пневматического привода

![]()

Диаметр поршня

![]()

Принимаем по ГОСТ2181-76 D=125мм

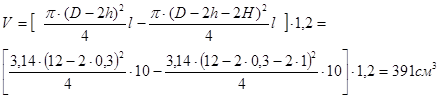

7. Определяем ход поршня и плунжера

![]()

![]()

![]()

7. Определяем длину lК поверхности контакта обрабатываемой детали с втулкой, когда деталь закреплена

![]()

Коэффициент запаса контакта![]()

Условие надежного крепления (0,5<а=0,78<0,8) и центрирования соблюдено.

Похожие работы

-

Технологическая оснастка

Министерство общего и профессионального Образования Российской Федерации Южно – Уральский Государственный университет Кафедра технологии машиностроения

-

Проектирование приспособлений для базирования и закрепления деталей

Приспособление как технологическая оснастка для установки или направления инструмента при выполнении технологической операции. Применение станочных приспособлений. Технические требования на приспособления в зависимости от их служебного назначения.

-

Основы конструирования и проектирования приспособлений

Проектирование приспособления для контроля неперпендикулярности пазов рычага к оси отверстия. Разновидности установок и габаритов. Универсально-безналадочные приспособления: достоинства и недостатки. Последовательность разработки приспособления.

-

Разработка станочного приспособления для обработки детали Вал-шестерня

Калужский Государственный Машиностроительный Колледж КУРСОВОЙ ПРОЕКТ По предмету: «Технологическая оснастка» ТЕМА Разработка станочного приспособления для обработки детали «Вал-шестерня»

-

Расчет и проектирование универсального сборного приспособления

ТОЛЬЯТТИНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ Кафедра "Технология машиностроения" КУРСОВАЯ РАБОТА по дисциплине "Технологическая оснастка"

-

Проектирование и расчет специального приспособления для сверления шести отверстий

Содержание Реферат Вступление 1 Описание работы приспособления 2 Расчет продуктивности приспособления 3 Выбор режущего инструмента, назначение режимов резания и определение норм времени

-

Проектирование технологической оснастки

Анализ и выбор схемы базирования. Выбор и разработка установочных элементов. Разработка силовой схемы и расчет силы закрепления. Расчет силовых механизмов и привода приспособления. Конструирование приспособления и контрольного инструмента.

-

Проектирование станочной и контрольной оснастки

Компоновка приспособления для сверления радиального отверстия диаметром 6 мм в детали типа тел вращения. Обоснование конструкции приспособления. Расчёт основных параметров силового узла, режима обработки поверхности и потребного усилия закрепления.

-

Разработка управляющей программы для станков с ЧПУ при контурной фрезерной обработке "пластины"

Область использования различных технических средств при изготовлении двух отверстий в пластине. Расчётно-технологическая карта для обработки правой части детали "Ось". Управляющая программы для станка с ЧПУ ВМ-12-500 при контурной фрезерной обработке.

-

Проектирование станочного приспособления для фрезерного станка

Проектирование приспособления: специализированное безналадочное для фрезерования шпоночных пазов в деталях типа валов. Разработка схемы установки и усилия зажима заготовки, конструкции корпуса приспособления, расчет силового привода и силы резания.