Название: Курсовой проект по деталям машин

Вид работы: реферат

Рубрика: Технология

Размер файла: 401.07 Kb

Скачать файл: referat.me-335557.docx

Краткое описание работы: Тольяттинский политехнический институт Кафедра «Детали машин» Курсовой проект по дисциплине Детали машин Руководитель: Журавлева В. В. Студент: Анонимов С. С.

Курсовой проект по деталям машин

Тольяттинский политехнический институт

Кафедра «Детали машин»

Курсовой проект

по дисциплине

Детали машин

Руководитель: Журавлева В. В.

Студент: Анонимов С. С.

Группа: Т – 403

|

………«………»….…….2000 г.

Тольятти 2000 г.

Содержание

вариант 6.5.

| 1. Выбор электродвигателя и кинематический расчет привода. | 3 |

| 2. Расчет клиноременной передачи. | 6 |

| 3. Расчет двухступенчатого цилиндрического редуктора. | 8 |

| 4. Предварительный расчет валов | 12 |

| 5. Конструктивные размеры корпуса редуктора | 13 |

| 6. Определение реакций в подшипниках | 14 |

| 7. Проверочный расчет подшипников | 17 |

| 8. Проверочный расчет шпонок | 18 |

| 9. Уточненный расчет валов | 19 |

| 10. Смазка зубчатых зацеплений и подшипников | 23 |

1. Выбор электродвигателя и кинематический расчет привода.

Расчет требуемой мощности двигателя.

![]()

![]() ;

;

![]() ,

,

![]() - КПД ременной передачи;

- КПД ременной передачи; ![]() - КПД зубчатой косозубой передачи с цилиндрическими колесами;

- КПД зубчатой косозубой передачи с цилиндрическими колесами; ![]() - КПД подшипников качения. Тогда

- КПД подшипников качения. Тогда ![]() .

.

Расчет требуемой частоты вращения.

![]() ;

;

![]() ,

,

![]() ;

; ![]() ;

; ![]() - передаточные числа. Тогда

- передаточные числа. Тогда ![]() .

.

По таблице принимаем мощность двигателя Р = 5,5 кВт; частоту вращения 3000 об/мин. Синхронная частота вращения двигателя равна 2880 об/мин. Модель электродвигателя: 100L2.

Определение передаточных чисел.

Фактическое передаточное число привода: ![]() .

.

Передаточные числа редуктора:

![]() ;

; ![]() ;

; ![]() ; полученные значения округляем до стандартных:

; полученные значения округляем до стандартных: ![]() ;

; ![]() .

.

Расчет частот вращения.

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() ;

;

![]() ;

; ![]() .

.

Расчет крутящих моментов.

![]() ;

; ![]() ;

;

![]() ;

; ![]() .

.

| I | II | III | |

| 18 | 33 | 126 | |

| 33 | 126 | 430 | |

| 2880 | 1440 | 360 | |

| 1440 | 360 | 100 | |

| 300 | 150 | 38 | |

| 150 | 38 | 11 | |

| 2 | 4,0 | 3,55 |

2. Расчет клиноременной передачи.

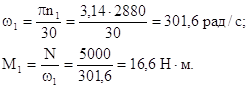

Выбираем сечение клинового ремня, предварительно определив угловую скорость и номинальный вращающий момент ведущего вала:

При таком значении вращающего момента принимаем сечение ремня типа А, минимальный диаметр ![]() . Принимаем

. Принимаем![]() .

.

Определяем передаточное отношение i без учета скольжения

![]() .

.

Находим диаметр ![]() ведомого шкива, приняв относительное скольжение ε = 0,02:

ведомого шкива, приняв относительное скольжение ε = 0,02:

![]() .

.

Ближайшее стандартное значение ![]() . Уточняем передаточное отношение i с учетом ε:

. Уточняем передаточное отношение i с учетом ε:

![]() .

.

Пересчитываем:

![]() .

.

Расхождение с заданным составляет 1,9%, что не превышает допустимого значения 3%.

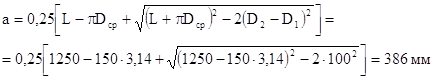

Определяем межосевое расстояние а: его выбираем в интервале

![]()

принимаем близкое к среднему значение а = 400 мм.

Расчетная длина ремня:

![]() .

.

Ближайшее стандартное значение L = 1250 мм, ![]() .

.

Вычисляем

![]()

и определяем новое значение а с учетом стандартной длины L:

Угол обхвата меньшего шкива

![]()

Скорость

![]()

По таблице определяем величину окружного усилия ![]() , передаваемого клиновым ремнем:

, передаваемого клиновым ремнем: ![]() на один ремень.

на один ремень.

![]() .

.

Коэффициент, учитывающий влияние длины ремня:

![]() .

.

Коэффициент режима работы при заданных условиях ![]() , тогда допускаемое окружное усилие на один ремень:

, тогда допускаемое окружное усилие на один ремень:

![]() .

.

Определяем окружное усилие:

![]() .

.

Расчетное число ремней:

![]() .

.

Определяем усилия в ременной передаче, приняв напряжение от предварительного натяжения ![]()

Предварительное натяжение каждой ветви ремня:

![]() ;

;

рабочее натяжение ведущей ветви

![]() ;

;

рабочее натяжение ведомой ветви

![]() ;

;

усилие на валы

![]() .

.

Шкивы изготавливать из чугуна СЧ 15-32, шероховатость рабочих поверхностей ![]() .

.

3. Расчет двухступенчатого цилиндрического редуктора.

Для обеих ступеней принимаем:

Колесо: материал – сталь 40Х, термообработка – улучшение; ![]() .

.

Шестерня: материал – сталь 40Х, термообработка – улучшение; ![]() .

.

Передача реверсивная.

Для расчета принимаем: ![]() ,

, ![]() .

.

Коэффициент долговечности при длительной эксплуатации принимаем ![]() ; коэффициент запаса прочности

; коэффициент запаса прочности ![]() ;

; ![]() .

.

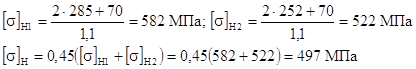

Рассчитаем допускаемые контактные напряжения:

![]() ,

, ![]() .

.

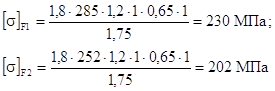

Рассчитаем допускаемые напряжения изгиба:

![]() ,

, ![]() .

.

Коэффициент на форму зуба ![]() ; коэффициент нагрузки

; коэффициент нагрузки ![]() ; коэффициент ширины венцов

; коэффициент ширины венцов ![]() ; коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении

; коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении![]() ; коэффициент, учитывающий распределение нагрузки между зубьями

; коэффициент, учитывающий распределение нагрузки между зубьями![]()

Расчет третьей (тихоходной) ступени.

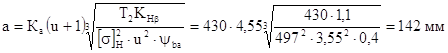

Межосевое расстояние:

,

,

принимаем значение из стандартного ряда: а = 140 мм.

Нормальный модуль:

![]() ,

,

принимаем среднее значение, соответствующее стандартному: m = 2 мм.

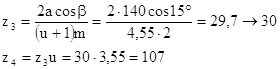

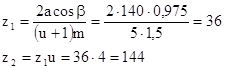

Принимаем предварительно угол наклона зубьев β = 15˚ и определяем числа зубьев шестерни и колеса:

Уточняем значение угла β:

![]() .

.

Основные размеры шестерни и колеса:

диаметры делительные:

![]() ;

;

![]() ,

,

проверка: ![]() .

.

Диаметры вершин зубьев:

![]() ;

;

![]() ,

,

диаметры впадин:

![]() ;

;

![]() .

.

Ширина колеса:

![]() .

.

Ширина шестерни:

![]() .

.

Окружная скорость колеса тихоходной ступени:

![]() .

.

При данной скорости назначаем 9-ю степень точности.

Коэффициент нагрузки для проверки контактных напряжений:

![]() .

.

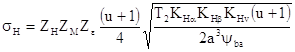

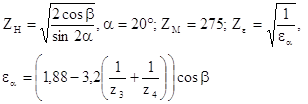

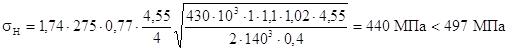

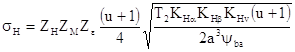

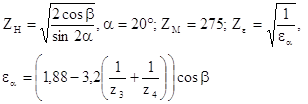

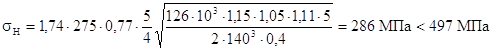

Проверяем контактные напряжения:

,

,

![]() ;

;

.

.

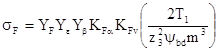

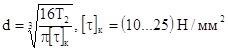

Проверяем изгибные напряжения:

,

,

![]() .

.

.

.

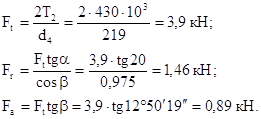

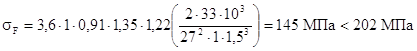

Силы, действующие в зацеплении тихоходной ступени:

окружная:

Определим тип используемых подшипников:

![]() ;

;

следовательно, будем использовать радиально-упорные шарикоподшипники.

Расчет второй (быстроходной) ступени.

Межосевое расстояние равно 140 мм из условия соосности, значения всех коэффициентов, используемых в расчете третьей ступени справедливы при расчете данной ступени.

Принимаем угол наклона зубьев β = 12˚50΄19˝, а модуль m = 1,5 мм и определяем числа зубьев шестерни и колеса:

Основные размеры шестерни и колеса:

диаметры делительные:

![]() ;

;

![]() ,

,

проверка: ![]() .

.

Диаметры вершин зубьев:

![]() ;

;

![]() ,

,

диаметры впадин:

![]() ;

;

![]() .

.

Ширина колеса:

![]() .

.

Ширина шестерни:

![]() .

.

Окружная скорость колеса быстроходной ступени:

![]() .

.

При данной скорости назначаем 9-ю степень точности.

Коэффициент нагрузки для проверки контактных напряжений:

![]() .

.

Проверяем контактные напряжения:

,

,

![]() ;

;

.

.

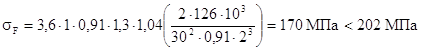

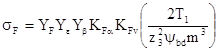

Проверяем изгибные напряжения:

,

,

![]() .

.

.

.

Силы, действующие в зацеплении быстроходной ступени:

окружная:

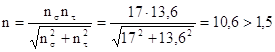

Определим тип используемых подшипников:

![]() ;

;

следовательно, будем использовать радиально-упорные шарикоподшипники.

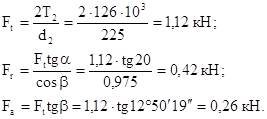

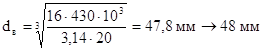

4. Предварительный расчет валов.

Расчетная формула:

Вал 1

Диаметр вала:

.

.

Диаметр вала под колесо:

.

.

Диаметр вала под подшипник:

![]() .

.

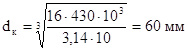

Вал 2

Диаметр вала под колесо:

.

.

Диаметр вала под подшипник:

![]()

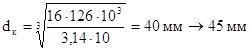

Вал 3

Диаметр вала:

.

.

Диаметр вала под колесо:

![]() .

.

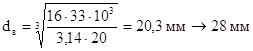

Диаметр вала под подшипник:

![]() .

.

5. Конструктивные размеры корпуса редуктора.

| Параметр | Расчетная формула и значение, мм |

| Толщина стенки корпуса | |

| Толщина стенки крышки | |

| Толщина фланца корпуса | |

| Толщина фланца крышки | |

| Толщина основания корпуса без бобышки | |

| Толщина ребер основания корпуса | |

| Толщина ребер крышки | |

| Диаметр фундаментных болтов | |

| Диаметр болтов у подшипников | |

| Диаметр болтов, соединяющих основание и крышку |

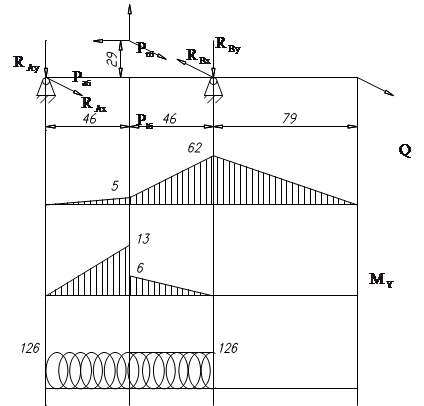

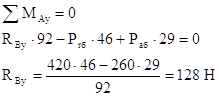

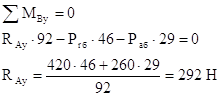

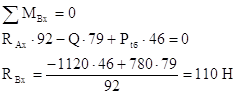

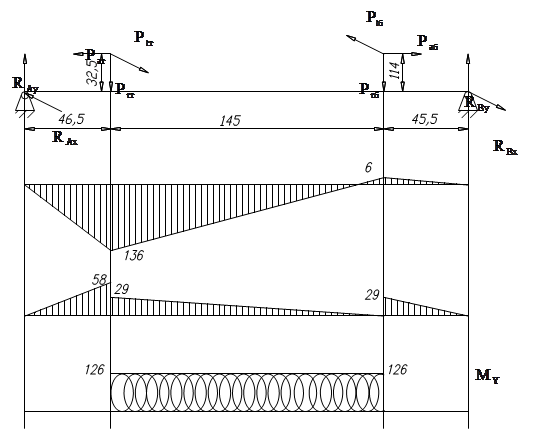

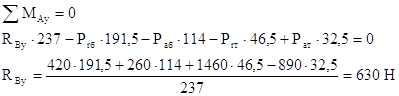

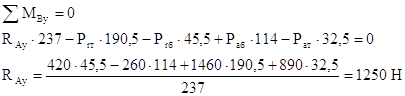

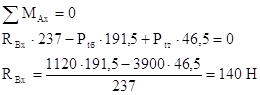

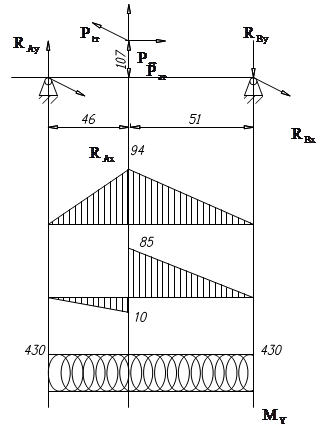

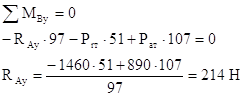

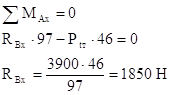

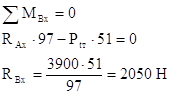

6. Определение реакций в подшипниках.

|

||||

проверка: ![]()

![]() .

.

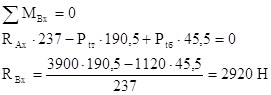

|

||||

проверка: ![]()

![]() .

.

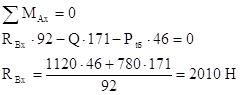

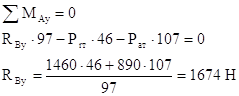

|

||

|

||

|

проверка: ![]()

![]() .

.

7. Проверочный расчет подшипников.

Подшипник № 36207, d = 35 мм.

![]() .

.

![]()

![]() ; тогда Х = 1; У = 0;

; тогда Х = 1; У = 0; ![]() .

.

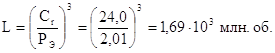

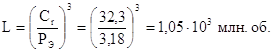

Долговечность:

![]() .

.

Подшипник № 36209, d = 45 мм. ![]() .

.

![]()

![]() ; тогда Х = 1; У = 0;

; тогда Х = 1; У = 0; ![]() .

.

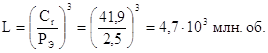

Долговечность:

![]() .

.

Подшипник № 36211, d = 55 мм.

![]() .

.

![]()

![]() ; тогда Х = 1; У = 0;

; тогда Х = 1; У = 0; ![]() .

.

Долговечность:

![]() .

.

Все подшипники удовлетворяют условию долговечности.

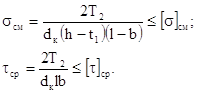

8. Проверочный расчет шпонок.

Материал шпонок – сталь 45. Проверим шпонки под зубчатыми колесами и шкивом на срез и смятие. ![]() .

.

Условия прочности:

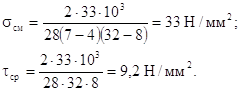

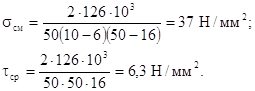

Шпонка под шкивом:

Шпонка под колесом быстроходной ступени:

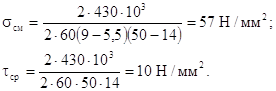

Шпонка под колесом тихоходной ступени:

Все шпонки удовлетворяют условию прочности на срез и смятие.

9. Уточненный расчет валов.

Материал валов – сталь 40Х улучшенная, ![]() . Определим коэффициенты запаса прочности в опасных сечениях.

. Определим коэффициенты запаса прочности в опасных сечениях.

Вал 1, Сечение 1

Результирующий изгибающий момент:

![]()

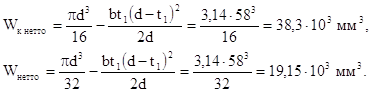

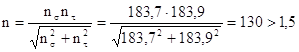

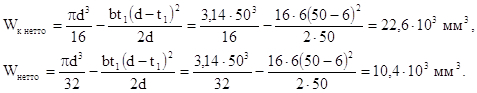

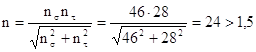

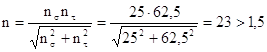

Моменты сопротивления сечения нетто:

Амплитуда номинальных напряжений изгиба:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

По таблицам определим ряд коэффициентов: ![]() .

.

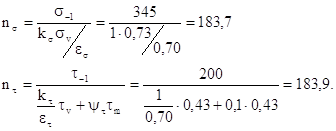

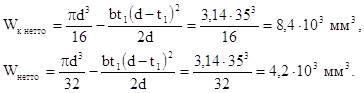

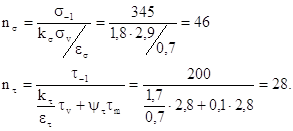

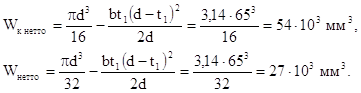

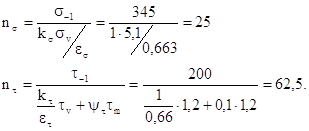

Определим коэффициенты запаса прочности:

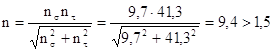

Общий коэффициент запаса прочности:

.

.

Вал 1, Сечение 2

Результирующий изгибающий момент:

![]()

Моменты сопротивления сечения нетто:

Амплитуда номинальных напряжений изгиба:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

По таблицам определим ряд коэффициентов: ![]() .

.

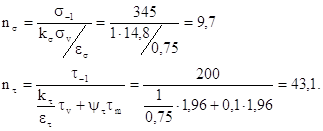

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

.

.

Вал 2, Сечение 1

Результирующий изгибающий момент:

![]()

Моменты сопротивления сечения нетто:

Амплитуда номинальных напряжений изгиба:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

По таблицам определим ряд коэффициентов: ![]() .

.

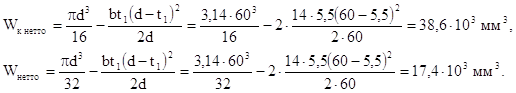

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

.

.

Вал 2, Сечение 2

Результирующий изгибающий момент:

![]()

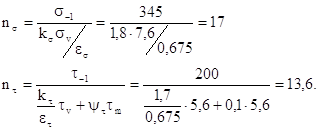

Моменты сопротивления сечения нетто:

Амплитуда номинальных напряжений изгиба:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

По таблицам определим ряд коэффициентов: ![]() .

.

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

.

.

Вал 3, Сечение 1

Результирующий изгибающий момент:

![]()

Моменты сопротивления сечения нетто:

Амплитуда номинальных напряжений изгиба:

![]() .

.

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() .

.

По таблицам определим ряд коэффициентов: ![]() .

.

Определим коэффициенты запаса прочности:

Общий коэффициент запаса прочности:

.

.

10. Смазка зубчатых зацеплений и подшипников.

Зацепления смазывают окунанием зубчатых колес в масло. Уровень масла должен обеспечивать погружение колес на высоту зуба. Объем масляной ванны равен 2,75 литра. Подшипники смазываются тем же маслом за счет разбрызгивания. Используемое масло марки И-100А.

Похожие работы

-

Техническая эксплуатация автомобилей. Расчет вероятности безотказной работы деталей ЦПГ

МИНИСТЕРСТВО ОБЩЕГО И ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ СЕВЕРО - ЗАПАДНЫЙ ЗАОЧНЫЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ КАФЕДРА АВТОМОБИЛЬНОГО ТРАНСПОРТА КУРСОВАЯ РАБОТА

-

Теплогазоснабжение и вентиляция

Министерство общего и профессионального образования РФ Вологодский политехнический институт Кафедра Теплогазоснабжения и вентиляции. Расчетно-пояснительная записка

-

Спроектировать привод конвейера по заданной схеме и характеристикам (WinWord97 + Corel Draw)

Содержание: и наименование раздела стр. Задание Исходные данные 1. Энергосиловой и кинематический расчет 1.1. Определение общего коэффициента полезного действия привода

-

Расчет и проектирование в тонкопленочном исполнении усилителя мощности

ВПУ-313. Предмет: Проектирование РЭА. Группа: РА-6. КУРСОВОЙ ПРОЕКТ. На тему: Расчет и проектирование в тонкопленочном исполнении схемы усилителя мощности.

-

Расчёт и проектирование регулирующего клапана

Санкт-Петербургский Государственный Технологический Институт (Технический Университет) Кафедра АПХП Курсовой проект «Расчёт и проектирование регулирующего клапана»

-

Разработка общего плана обработки детали Втулка с подробной разработкой технологических переходов для поверхности 028e8

Министерство высшего и среднего специального образования РФ Московская государственная академия приборостроения и информатики Кафедра ______________________________________________________________

-

Разработка гидропривода технологического оборудования

Донской Государственный Технический Университет кафедра “Гидравлика, ГПА и ТП” Зав. кафедрой, доц. к.т.н. ___________В.С. Сидоренко

-

Производственная практика на «ОАО Беларускабель»

2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1. Основы процесса получения кабельных изделий В основе действия червячных прессов лежит способность полимеров протекать в расплавленном состоянии через узкие каналы под действием выдавливающего усилия.

-

Проектирование привода ленточного транспортёра

dбmin тау к dae2 б da2 т дельта к da2 т Delta2 Delta2 ΔС Tк1 б 449.6 50.0 58.0 160.5 236.08 30.76 338.29 54.17 236.08 236.08 1.354 77.55 4.33E+06 37.79

-

Валы и оси

Выполнила Ольга Кирюшина студенка Технического университета города Омска Сдавался Меркушевой Ольге Сергеевне кафедра маркетинга и предпринимательства как