Название: Расчет режимов резания

Вид работы: контрольная работа

Рубрика: Промышленность и производство

Размер файла: 228.94 Kb

Скачать файл: referat.me-299204.docx

Краткое описание работы: Расчет рационального режима резания при обтачивании валика на станке. Выбор геометрических параметров режущей части резца, инструментального материала. Выбор углов в плане, угла наклона главной режущей кромки. Расчетное число оборотов шпинделя станка.

Расчет режимов резания

Задание

1) Выбрать инструментальный материал и геометрические параметры режущей части резца.

2) Аналитически рассчитать рациональный режим резания при обтачивании валика на станке 16К20

Исходные данные

Вариант №91

Материал заготовки – CЧ24

Предел прочности ![]()

Предел текучести НВ=220

Обрабатываемый диаметр D=90 мм

Диаметр после обтачивания d=80 мм

Длина обтачивания L=400 мм

Шероховатость ![]()

Способ крепления на станке - в центрах

инструментальный угол резание станок

1. Выбор инструментального материала

Выбор группы твердого сплава определяется родом и механическими свойствами обрабатываемого материала.

Обработка чугунов по сравнению с обработкой сталей характеризуется меньшими температурами резания. Поэтому при обработке чугунов используют менее теплостойкие, но более дешевые сплавы группы ВК. Предпочтение этой группе в данном случае отдается вследствие их повышенной прочности, вязкости, что чрезвычайно важно при обработке чугунов, когда образуется стружка надлома и скалывания, а ударная пульсирующая нагрузка концентрируется на малой площадке контакта стружка – инструмент.

По таблице 2 – Выбор марок твердого сплава при точении из методического пособия для чернового точения по корке при неравномерном сечении и непрерывном резании чугунов с твердостью НВ меньше 240 выбираем марку твердого сплава ВК4.

Выбор геометрических параметров режущей части резца

Выбор величины переднего угла и формы передней поверхности

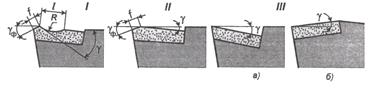

При оснащении резца пластинкой твердого сплава рекомендуют три формы передней поверхности

Рис.1

В нашем случае выбираем форму II – плоская с отрицательной фаской ![]() применяется для обработки серого и ковкого чугунов. По таблице 6 методического пособия принимаем передний угол

применяется для обработки серого и ковкого чугунов. По таблице 6 методического пособия принимаем передний угол ![]() .

.

1.2 Выбор задних углов

Задние углы обеспечивают зазор между трущимися поверхностями резца, поверхностью резания и обработанной поверхностью детали. Величина их мало зависит от механических свойств обрабатываемого материала и определяется в основном величиной подачи. По таблице 6 методического пособия принимаем задний угол ![]()

1.3 Выбор углов в плане

Главный угол в плане оказывает влияние на интенсивность деформации срезаемого слоя, силы и температуру резания, шероховатость обработанной поверхности.

Для проходных резцов ![]() в случае обработки в условиях достаточно жесткой системы СПИД (станок – приспособление – инструмент – деталь), при отношении длины детали L к ее диаметру D меньше 12 (

в случае обработки в условиях достаточно жесткой системы СПИД (станок – приспособление – инструмент – деталь), при отношении длины детали L к ее диаметру D меньше 12 (![]() ).

).

Вспомогательный угол в плане, уменьшает участие вспомогательной режущей кромки в резании и влияет на допускаемую скорость резания и шероховатость обработанной поверхности. По таблице 5 методического пособия для черновой обработки принимаем ![]() .

.

1.4 Выбор угла наклона главной режущей кромки

Угол ![]() влияет на направление сходящей стружки и определяет точку первоначального контакта режущей кромки и срезаемого слоя. При черновой обработке предпочтительнее положительные значения угла

влияет на направление сходящей стружки и определяет точку первоначального контакта режущей кромки и срезаемого слоя. При черновой обработке предпочтительнее положительные значения угла ![]() , так как при таких значениях угла лезвие резца более массивное и стойкое. По таблице 6 методического пособия принимаем

, так как при таких значениях угла лезвие резца более массивное и стойкое. По таблице 6 методического пособия принимаем ![]() .

.

Аналитический расчет режимов резания

Глубина резания определяется по формуле

![]() мм

мм

где ![]() - диаметр обрабатываемой поверхности;

- диаметр обрабатываемой поверхности;

![]() - диаметр обработанной поверхности.

- диаметр обработанной поверхности.

t=(D-d)/2=(90-80)/2=5

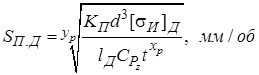

Максимальные значения подач определим по формулам:

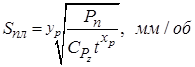

- подача, допускаемая прочностью детали,

- подача, допускаемая жесткостью детали,

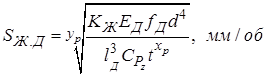

- подача, допускаемая прочностью резца,

![]()

- подача, допускаемая жесткостью резца,

![]()

- подача, допускаемая прочностью слабого звена механизма подачи станка,

- подача, допускаемая прочностью пластинки твердого сплава,

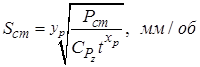

- подача, допускаемая шероховатостью обработанной поверхности,

где ![]() и

и ![]() - коэффициенты учитывающие метод закрепления детали на станке: при закреплении заготовки в патроне и заднем центре принимаем Кп

=0.4 и КЖ

=2.4.

- коэффициенты учитывающие метод закрепления детали на станке: при закреплении заготовки в патроне и заднем центре принимаем Кп

=0.4 и КЖ

=2.4.

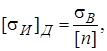

![]() - допустимое напряжение при изгибе для материала детали,

- допустимое напряжение при изгибе для материала детали, ![]()

Для чугуна

где ![]() - коэффициент запаса прочности;

- коэффициент запаса прочности;

![]()

![]() - допустимое напряжение при изгибе для материала державки резца,

- допустимое напряжение при изгибе для материала державки резца, ![]() (материал державки- сталь 45,

(материал державки- сталь 45, ![]() );

);

![]() - модуль нормальной упругости обрабатываемого материала,

- модуль нормальной упругости обрабатываемого материала, ![]() (для чугуна принимаем

(для чугуна принимаем ![]() );

);

![]() - модуль нормальной упругости материала державки резца,

- модуль нормальной упругости материала державки резца, ![]() (принимаем

(принимаем ![]() );

);

![]() - вылет резца, мм;

- вылет резца, мм;

![]() - длина детали, мм;

- длина детали, мм;

Н=25 – высота державки резца, мм;

В=25 – ширина державки резца, мм;

![]() - допускаемая стрела прогиба детали, мм, принимаем

- допускаемая стрела прогиба детали, мм, принимаем ![]() =0,1);

=0,1);

![]() - допускаемая стрела прогиба резца, мм (для предварительного точения

- допускаемая стрела прогиба резца, мм (для предварительного точения

![]() =0,1 мм);

=0,1 мм);

![]() - наибольшая сила допускаемая прочностью механизма подачи станка, Н

- наибольшая сила допускаемая прочностью механизма подачи станка, Н ![]() = 6000 Н;

= 6000 Н;

![]() - наибольшая сила, допускаемая прочностью пластинки твердого сплава,

- наибольшая сила, допускаемая прочностью пластинки твердого сплава, ![]() =9600 Н

=9600 Н

![]() - коэффициент и показатели степени, характеризующие влияние различных факторов на шероховатость обработанной поверхности;

- коэффициент и показатели степени, характеризующие влияние различных факторов на шероховатость обработанной поверхности;

Rz =80- высота микронеровностей, мкм;

![]() - радиус закругления вершины резца, мм; r=1мм

- радиус закругления вершины резца, мм; r=1мм

![]() - главный угол в плане;

- главный угол в плане;

![]() - вспомогательный угол в плане;

- вспомогательный угол в плане;

![]() - коэффициент и показатели степени в формуле тангенциальной составляющей силы резания.

- коэффициент и показатели степени в формуле тангенциальной составляющей силы резания.

SЖД

=![]()

SПР

=![]()

SЖР

=![]() 19.664 мм/об

19.664 мм/об

Sст

=![]()

Sпл

=![]()

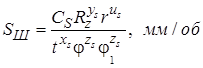

Sш

=![]() =0.072 мм/об

=0.072 мм/об

По паспортным данным станка принимаем подачу ![]() мм/об.

мм/об.

Скорость резания

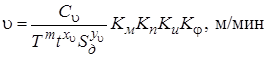

При точении скорость резания рассчитывается по формуле

где ![]() - постоянная, характеризующая условия обработки,

- постоянная, характеризующая условия обработки, ![]()

Xv=0.2; Yv =0.2; m=0.4 показатели степени;

![]() - коэффициент, учитывающий свойства обрабатываемого материала

- коэффициент, учитывающий свойства обрабатываемого материала

Кm

![]()

![]() - коэффициент, учитывающий состояние обрабатываемой поверхности,

- коэффициент, учитывающий состояние обрабатываемой поверхности, ![]()

![]() - коэффициент, учитывающий марку инструментального материала,

- коэффициент, учитывающий марку инструментального материала, ![]()

![]() - коэффициент, учитывающий главный угол в плане,K

- коэффициент, учитывающий главный угол в плане,K![]() =0.88

=0.88

V=![]() м/мин

м/мин

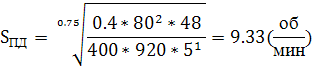

Расчетное число оборотов шпинделя станка рассчитывается по формуле

n=![]() мин-1

мин-1

По паспорту станка принимаем ближайшее меньшее значение n=630 мин-1

Действительная скорость резание определяем по формуле :

Vд

=![]() =178

=178

Тангенциальная составляющая силы резания ![]() при точении определяем по формуле:

при точении определяем по формуле:

![]() Н

Н

где ![]() - постоянная и показатели степени, характеризующие условия обработки;

- постоянная и показатели степени, характеризующие условия обработки;

![]() - поправочный коэффициент, учитывающий материал обрабатываемой заготовки

- поправочный коэффициент, учитывающий материал обрабатываемой заготовки

|

![]() - поправочный коэффициент, учитывающий значение переднего угла плане, принимаем;K

- поправочный коэффициент, учитывающий значение переднего угла плане, принимаем;K![]()

![]()

![]() - поправочный коэффициент, учитывающий значение главного угла в плане, принимаем

- поправочный коэффициент, учитывающий значение главного угла в плане, принимаем ![]() .

.

Pz

=920*![]() H

H

Мощность потребная на резание, рассчитывается по формуле

![]() кВт

кВт

Nэ

=![]() =1.94 кВт

=1.94 кВт

Расчетная мощность электродвигателя станка определим:

кВт

кВт

Мощность электродвигателя и коэффициент полезного действия станка берутся из паспортных данных станка.

Nст=![]() =2.58 кВт

=2.58 кВт

![]()

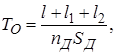

Основное машинное время определим по формуле:

где l – длина обрабатываемой поверхности, мм;

![]() - величина врезания, мм

- величина врезания, мм

l1=3/885;

l2=2- величина перебега;

![]() - действительное число оборотов шпинделя, об/мин;

- действительное число оборотов шпинделя, об/мин;

![]() - действительная подача, мм/об.

- действительная подача, мм/об.

Tо=![]() =8.56 мин.

=8.56 мин.

Похожие работы

-

Теория резания и режущий инструмент

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Северо-Западный государственный заочный

-

Определение неуравновешенной радиальной силы резания при сверлении

Одним из факторов, определяющих при сверлении точность обработки отверстий, особенно глубоких, является неуравновешенная радиальная сила резания.

-

Расчет режимов резания при механической обработке

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Уфимский государственный авиационный технический университет

-

Расчет параметров технологической операции и конструирование инструмента

Саратовский государственный технический университет Саратовский авиационный колледж Курсовая работа Тема: Расчет параметров технологической операции и конструирование инструмента (токарная резьбонарезная операция)

-

Исследование температур на передней поверхности кромки режущих инструментов

Температура - один из главных параметров процесса резания. Это определяет как эксплуатационную надежность режущего инструмента, так и качество обрабатываемых поверхностей деталей.

-

Обработка резанием

Сущность и схемы способов обработки.

-

Аналитический расчет режимов резания на чистовой переход

Содержание Аналитический расчет режимов резания на чистовой переход. 2 1. Выбор марки инструментального материала и геометрии режущей части инструмента. 2

-

Технологический процесс изготовления детали "Валик терморегулятора"

Служебное назначение детали, технологический чертеж детали. Выбор и обоснование схем базирования и установки. Выбор оборудования, инструмента и оснастки. Расчет координат опорных точек траектории движения режущего инструмента. Назначение режимов резания.

-

Обтачивание цилиндрического валика Методы обработки изделий из стали

Контрольная работа №1 Задание 1 Обточить цилиндрический валик при заданных условиях. При этом необходимо: выбрать модель станка, по паспорту определить все параметры расчета.

-

Расчет наивыгоднейшего режима резания. Кинематический анализ металлорежущего станка

Этапы выбора наивыгоднейшего режима резания. Выбор типа резца, его основных размеров. Проверка выбранного режима резания по крутящему моменту (мощности) на шпинделе станка. Определение коэффициента загрузки станка по мощности (крутящему моменту).