Название: Визначення дійсного значення частот обертання шпинделя

Вид работы: учебное пособие

Рубрика: Промышленность и производство

Размер файла: 80.95 Kb

Скачать файл: referat.me-299779.docx

Краткое описание работы: Розрахунки і побудова графіків частот обертання шпинделя, методика визначення дійсного значення. Порівняння теоретичних розрахунків та експериментальних даних. Кінематична схема та структурна формула. Оцінка похибок розрахунків частот обертання шпинделя.

Визначення дійсного значення частот обертання шпинделя

Методичні вказівки

До лабораторної роботи на тему

“ ВИЗНЕЧЕННЯ ДІЙСНОГО ЗНАЧЕННЯ ЧАСТОТ

ОБЕРТАННЯ ШПИНДЕЛЯ ”

МЕТА РОБОТИ

Виконати розрахунки частот обертання шпинделя за вихідними даними; побудувати графік частот обертання шпинделя; ознайомитись із методикою визначення дійсного значення частот обертання шпинделя та експериментальним стендом; виконати порівняння теоретичних розрахунків та експериментальних даних та зробити висновки щодо похибок частот обертання шпинделя.

Теоретична частина роботи

Вихідні дані для кінематичного розрахунку частот обертання шпинделя : Z=18; n1 =40 хв-1 ; φ=1,26; nд =1450хв-1 . Кінематичнірозрахунки виконуються за скороченою методикою за пунктами:

1 вибираємо одну структурна формула у загальному вигляді

![]()

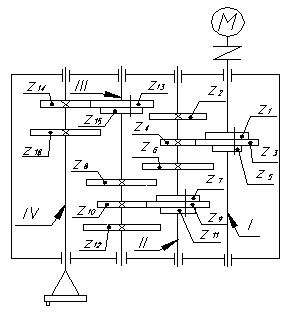

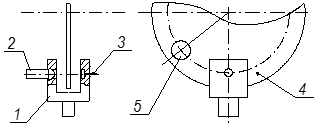

2 будуємо кінематичну схему за наведеною структурною формулою, врахувати, що шпиндельна бабка з’єднана з коробкою швидкостей без пасової передачі. Приклад кінематичної схеми подано на рисунку 1.

Рисунок 1

3 Записуємо 6 структурних формул у розгорнутому вигляді:

Z=3(1)×3(3)×2(9), Z=3(3)×3(1)×2(9), Z=3(2)×3(6)×2(1),

Z=3(1)×3(6)×2(3), Z=3(6)×3(1)×2(3) Z=3(6)×3(2)×2(1).

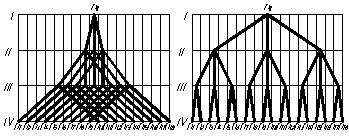

4 На основі цих формул будуємо структурні сітки за оптимальною та неоптимальною структурними формулами(оптимальну та неоптимальну визначити самостійно). Приклади таких структурних сіток подані на рисунку 2.

Z=3(1)×3(3)×2(9) Z=3(6)×3(2)×2(1)

Рисунок 2 – Приклади побудови оптимальної та неоптимальної структурних сіток

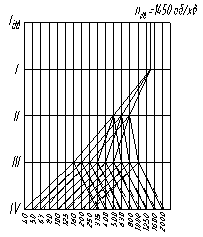

5 За оптимальною структурною сіткою будуємо графік частот обертання шпинделя. Теоретичний графік частот обертання шпинделя для геометричного ряду з φ = 1,26 та для n1 = 40 хв-1 поданий на рисунку 3.

Експериментальна частина роботи

Для експериментальні частини роботи застосуємо привід руху вертикально-фрезерного верстата моделі 6Р13Ф2. Верстат має ступінчатий привід головного руху з таким вихідними даними: n1 =40 хв-1 ; φ=1,26;Z=18;nд =1450 хв-1 .

Наведені на графіку теоретичні частоти обертання шпинделя верстата збігається із табличними, які розміщені на механізмі переключення частот обертання шпинделя. При виконанні роботи показати це безпосередньо на верстаті.

Рисунок 3 – Графік частот обертання шпинделя із стандартними значеннями частот

Як відомо із кінематики, дійсні частоти обертання шпинделя відрізняються від теоретичних із-зі того, що при розрахунках передаточного відношення коробок швидкостей застосовується знаменник геометричного ряду φ = 1,26, який не забезпечує отримання цілочисленного значення частот ( як на механізмі переключення ).

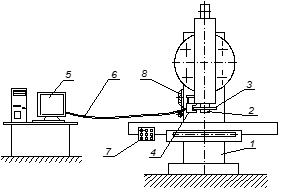

Для визначення дійсного значення частот обертання застосовується експериментальний стенд, що складається із верстата 6Р13Ф2, допоміжного інструмента та оснащення, датчика обертів шпинделя, ЕОМ та програмного забезпечення.На рисунку 4 подано загальний вигляд експериментального стенду, де показані:

1 - верстат мод. 6Р13Ф2;

2 - допоміжний інструмент (оправка ) у шпинделі верстата;

3 - диск з отвором;

4 – фоторезисторнийдатчик;

5 - ЕОМ;

6 - лінія зв¢язку;

7 - пульт керування верстатом;

8 -механізм переключення частот обертання шпинделя.

Робота експериментального стендузаснована на принципі реєстрування переривчастого світлового потоку.

Рисунок 4 – Експериментально – дослідний стенд

Фоторезисторний датчик (рисунок 5) складається з корпусу 1, джерела світа 2, фоторезистора 3 та диску 4 з отвором 5. Диск розташований так, що світловий потік від джерела 2 перекритий диском 4. У цьому випадку фоторезистор не освітлений і опір його постійний. Якщо ж отвір 5 диска 4 не перекриває джерела світла на фоторезистор, то під дією світлового потоку опір фоторезистора змінюється, що реєструє приймач, наприклад комп’ютер. Таким чином при обертанні диска фоторезистор спрацьовує стільки раз за хвилину, скільки обертів має диск, що закріплений на оправці і обертається одночасно із шпинделем. Розглянутий датчик світлової дії безінерційний, тобто похибки при реєстрації обертів практично відсутні. Сигнали від фоторезистора подаються на LPT порт комп’ютера. але для того, щоб реєструвати сигнали датчика, створена спеціальна програма, яка складається з двох частин:

а – тестової програми; б – робочої програми.

Рисунок 5 – Схема фоторезисторного датчика

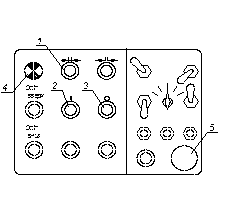

Рисунок 6 – Панель керування верстатом

Тестова програма testprog . exe потрібна для того, щоб перевірити працездатність системи. Після запуску тестової програми маємо два варіанта тесту: а) - з перекритим світловим потоком та б) - з освітленим фоторезистором. Якщо система працює без похибок, то з перекритим світловим потоком на екрані ЕОМ видається цифра 127; при освітленому фоторезисторі маємо цифру 111. перевірка перекриття або не перекриття світлового потоку диском на оправці здійснюється при обертанні шпинделя за допомогою ключа (головний привід вимкнено !).

Після перевірки роботи системи тестової програми запускають робочу програму oborot . exe . робоча програма працюватиме у тому випадку, коли диск почне обертатись одночасно із шпинделем верстата. У нижній частині екрана комп”ютера можна спостерігати одразу дійсні значення частоти обертання шпинделя.

Робота на верстаті . Попередження 1. Оскільки верстат оснащений системою ЧПК, то при вмиканні силового струму слід бути уважним, щоб не пошкодити пристрій ЧПК!. У разі виникнення нестандартної ситуації натиснути на кнопку загальний стоп. При виконанні лабораторної роботи використовується тільки ліва частина панелі керування верстатом (рисунок 6).

Для роботи потрібні знання таких кнопок панелі:

1 - кнопка затиску оправки шпинделя верстата;

2 - кнопка „рух шпинделя”;

3 - кнопка „стоп шпинделя”;

4 - лампа – індикатор про те, що верстат знаходиться під напругою; 5 – кнопка „Загальний стоп”.

Попередження 2. Перед початком роботи на верстаті (вмиканням шпинделя) перевірити надійність затиску оправки у шпинделі. Для цього потрібно механізм зміни частот обертання шпинделя (поз. 8 рисунок 4) встановити найменші – 40 хв-1 – оберти шпинделя, а потім натиснути на кнопку 1 затиску оправки шпинделя верстата ( див. символіку на панелі керування). Після перевірки надійності затиску оправки можна натиснути на кнопку „Рух шпинделя”. таким чином алгоритм виконання експериментальної частини роботи на верстаті наступний:

1 Підготувати комп’ютер до роботи та подати на нього напругу.

2 Запустити програму testprog.exe.

3 Перевірити працездатність фоторезисторного датчика тестовими кодами 127 та 111.

4 Запустити до роботи програму oborot.exe

5 На верстаті встановити найменші оберти шпинделя (40 хв-1 ).

6 Перевірити надійність затиску оправки у шпинделі верстата.

7 Вмикнути головний вимикач силової шафи верстата.

8 Вмикнути головний вимикач стійки ЧПУ верстата.

9 Вмикнути шпиндель верстата, натиснув на кнопку 3 „Рух шпинделя”.

10 Зняти показники дійсних обертів шпинделя на екрані комп’ютера.

11 Зупинити шпиндель кнопою „Стоп шпинделя”.

12 Установити наступне значення частоти обертання шпинделя, повторюючи пункти 9,10, 11 до перебігу усих значень частот.

Значення дійсних обертів занести у таблицю журналу звітів за формою:

Табличні (теоретичні значення) |

40 |

50 |

63 |

80 |

100 |

125 |

160 |

250 |

315 |

400 |

Дійсні значення |

||||||||||

Середнє значення |

||||||||||

Похибка, Δ,% |

Таким чином, потрібно визначити дійсні оберти для кожної табличної (теоретичної ) частоти, змінюючи їх за допомогою механізму переключення.

Попередження 3. Переключення частот обертання виконувати тільки при зупиненому шпинделі. Про це нагадує символіка під механізмом переключення частот обертання на верстаті !

![]()

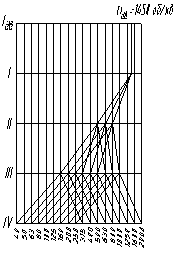

Після визначення середнього значення дійсних частот обертання шпинделя (записати декілька дійсних значень та визначити середнє ) нанести їх штрихпунктирними лініями на графік частот обертання шпинделя (рисунок 7). Підрахувати похибку теоретичного (табличного) та дійсного значення. Зробити висновки по роботі.

Звіт до лабораторної роботи повинен містити:

1 Тему та мету роботи.

2 Теоретичні значення частот обертання шпинделя за вихідними даними.

3 Схему експериментально–дослідної установки, схему фоторезисторного датчика.

4 Алгоритм виконання роботи.

5 Таблицю за результатами дослідів, графік з дійсними значеннями частот обертання шпинделя.

6 Висновки по роботі.

Рисунок 7 -Графік табличних та дійсних (штрихпунктирні лінії) частот обертання шпинделя

ДОДАТОК А ( довідковий ).

Таблиця А.1 - Значення табличних та дійсних обертів шпинделя

Табличні (теоретичні) значення |

40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 315 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 |

Дійсні значення |

40 | 52 | 65 | 80 | 102 | 131 | 160 | 206 | 262 | 319 | 410 | 518 | 628 | 810 | 1024 | 1256 | 1616 | 2046 |

Середні значення |

40 | 51 | 64 | 80 | 101 | 128 | 160 | 203 | 256 | 317 | 405 405 |

509 | 629 | 805 | 1012 | 1253 | 1608 | 2023 |

Похибка D, % |

0 | 4 | 3,17 | 0 | 2 | 4,8 | 0 | 3 | 4,8 | 1,27 | 2,5 | 3,6 | 0,32 | 1,25 | 2,4 | 0,48 | 1 | 2,3 |

Похожие работы

-

Підготовка керуючої програми і настроювання оперативної системи керування верстата 1В340Ф30

Принцип роботи пульту числового програмного керування. Текст керуючої програми для заданих умов обробки деталі. Частота обертання шпинделя верстата. Цикли поперечної обробки та обробки дуги проти годинникової стрілки. Цикл глибокого свердління.

-

Проектування зубчастої передачі редуктора

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ ДОНЕЦЬКИЙ НАЦІОНАЛЬНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ Кафедра опору матеріалів ПОЯСНЮВАЛЬНА ЗАПИСКА до розрахунково-графічної роботи з основ конструювання

-

Похибки вимірювань

Реферат на тему: Похибки вимірювань При вимірюванні фізичних величин слід чітко розмежувати два поняття: істинні значення фізичних величин та результати їх вимірювань.

-

Розрахунок та проектування шпиндельного вузла

Вибір схеми шпиндельного вузла по значенню швидкісного параметру. Визначення опорних реакцій, радіальних жорсткостей опор. Розрахунок жорсткості шпиндельного вузла. Визначення оптимальної міжопорної відстані та демпфіруючих властивостей шпинделя.

-

Розрахунок режиму різання при точінні (одноінструментальна обробка)

Проведення технологічних розрахунків режиму різання при точінні деталі для токарно-гвинторізного верстату. Визначення технологічної послідовності переходів на токарній операції, вибір ріжучого інструменту та потужність різання для кожного переходу.

-

Визначення параметрів пристроїв для очищення газу від пилу

Методи розрахунку циклона з дотичним підводом газу. Визначення діаметру вихлопної труби, шляху та часу руху частки пилу. Розрахунок середньої колової швидкості газу в циклоні. Висота циліндричної частини циклона. Розрахунок пилоосаджувальної камери.

-

Вибір оптимальних режимів як метод підвищення стійкості і жорсткості технологічної системи при чорновому обробленні на верстатах з числовим програмним керуванням

Розроблення аналітичної моделі прогнозування динамічної стійкості процесу кінцевого фрезерування. Дослідження динамічної стійкості технологічної системи на основі аналізу сигналу акустичного випромінювання. Порівняння аналітичних результатів залежностей.

-

Модернізація приводу головного руху зі ступеневим регулюванням свердлильного верстата

Розрахунок частоти обертання, чисел зубів зубчастих передач, радіальної та осьової жорсткості приводу шпинделів зі ступеневим регулюванням, двошвидкісним електродвигуном та автоматизованою коробкою передач. Визначення точності підшипників вузла.

-

Модернізація коробки швидкостей станка 6А56 для обробки жароміцної сталі

Кінематичні і силові розрахунки коробки швидкостей ст. 6А56 для обробки жароміцної сталі. Кінематичний аналіз ланцюга головного руху верстата 6А56. Структурна формула ланцюга головного руху. Силовий розрахунок приводної передачі та зубчастих коліс.

-

Розрахунок роботи автоматичного обладнання

Вибір різального та вимірювального інструменту, методів контролю. Токарна програма та норми часу. Підсумок аналітичного розрахунку режимів різання на точіння. Розрахунок режимів різання на наружні шліфування. Опис технічних характеристик верстатів.