Название: Модернизация привода токарно-винторезного станка мод. 1А616

Вид работы: контрольная работа

Рубрика: Промышленность и производство

Размер файла: 112.05 Kb

Скачать файл: referat.me-302654.docx

Краткое описание работы: Расчет кинематики (диаметр обработки, глубина резания, подача) привода шпинделя с плавным регулированием скорости, ременной передачи с зубчатым ремнем, узла токарного станка на радиальную и осевую жесткость с целью модернизации металлорежущего станка.

Модернизация привода токарно-винторезного станка мод. 1А616

Министерство образования и науки Украины

Житомирский государственный технологический университет

Кафедра ТМ и КТС

Курсовой проект

по дисциплине: "Оборудование и транспорт механических цехов"

"Модернизация привода токарно-винторезного станка мод. 1А616"

Житомир

Вступление

Проектирование или модернизация металлорежущего станка или отдельного его узла – это скрупулезный творческий поиск, который обязательно сопровождается необходимыми проектными и проверочными расчетами, связанных с достижением заданных показателей точности и надежности, производительности и металлоемкости и т. д.

Для реализации всех этих задач необходимо постоянно повышать качество подготовки специалистов станкостроения.

Шпиндель и шпиндельный узел есть наиболее ответственным элементом металлорежущего станка, так как от него зависит точность обработки детали. В связи с этим, к шпинделю и его опор при расчете и проектировании предъявляются повышенные требования: проверка на прочность, проверка на жесткость и податливость, проверка на виброустойчивость и биение.

Только инженер, который владеет хорошей общей конструкторской и технологической подготовкой, может создать современную машину или систему, отворив известный прототип, но на более высоком научно-техническом уровне.

Задание

Произвести модернизацию токарного станка, переделав его шпиндельный узел с ступенчатым регулированием частоты вращения двигатель в шпиндельный узел с бесступенчатым регулированием частоты вращения шпинделя.

При этом необходимо реализовать параметры в соответствии с заданием.

Исходные параметры

Материал обрабатываемого материала - СЧ.

Максимальная частота вращения шпинделя - ![]() .

.

Мощности двигателя - ![]() .

.

Диаметр сверла (при осевом сверлении) - 12 мм.

Данные: материал обрабатываемого материала - СЧ; ![]() , на основе заданной мощности двигателя -

, на основе заданной мощности двигателя - ![]() , был выбран базовый станок 1А616, и двигатель из серии 4ПФ112SВБ.

, был выбран базовый станок 1А616, и двигатель из серии 4ПФ112SВБ.

Технические характеристики двигателя 4ПФ112SВБ

Мощность двигателя, кВт - 4.

Максимальны обороты двигателя, мин-1 - 4800.

КПД - 76.

Технические характеристики станка 1А616.

Высота центров, мм - 165.

Максимальное расстояние между центрами, мм - 710.

Наибольший диаметр заготовки, устанавливаемый над станиной, мм - 320.

Наибольший диаметр обработки над суппортом, мм - 180.

Диаметр сквозного отверстия в шпинделе, мм - 35.

Пределы величин продольных и поперечных подач суппорта, мм/об - 0,03-1,04.

Типы нарезаемой резьб:

метрическая, наг в мм - 0,5-48;

дюймовая, число ниток на 1" - 48-2.5;

модульная, модуль в мм - 0,25-40-,5;

питчевая, в питчах - 128-4,5;

Мощность главного электродвигателя, кВт - 4,5.

Расчет кинематики привода шпинделя с плавным регулированием скорости

Диаметры обработки

![]()

![]()

Глубина резания.

![]() ,

,

где ![]() =0,6 для чугуна и бронзы;

=0,6 для чугуна и бронзы; ![]() =0,7 для сталей;

=0,7 для сталей;

![]()

![]()

![]()

Подача.

![]()

![]()

Для обеспечения необходимой частоты вращения шпинделя равной 3500 мин-1 необходимо ставить ременную передачу с плоским зубчатым ремнем. Передаточное отношение ременной передачи:

![]()

Расчет ременной передачи с зубчатым ремнем

Исходные данные:

![]()

![]()

![]()

Характеристика зубчатого ремня.

Толщина зуба - ![]() мм

мм

Высота зуба - ![]()

Угол профиля зуба - ![]()

Толщина ремня - ![]()

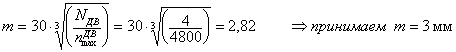

Число зубьев.

![]()

![]()

Диаметры шкивов:

![]()

Скорость ремня:

![]()

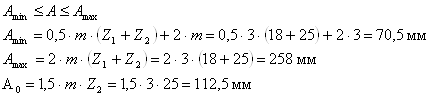

Межосевое расстояние:

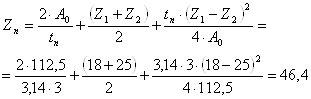

Количество зубьев в ремне:

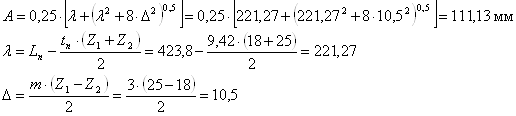

Длина ремня:

![]()

Уточненное межосевое расстояние:

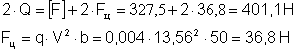

Нагрузка, окружная сила:

![]()

Угол обхвата ведущего шкива:

![]()

Число зубьев ремня в зацеплении с ведущим шкивом:

![]()

Удельная нагрузка:

![]()

Ширина ремня:

![]()

![]()

Допустимая нагрузка ремня:

![]()

предварительная натяжка:

Расчет та проектирование шпинделя и шпиндельного узла

Расчет геометрических параметров шпинделя

Диаметр передней опоры:

![]() мм

мм

Диаметр задней опоры:

![]() мм

мм

Округляем полученные значения диаметров опор к ближайшему, большему стандартному значению.

![]() мм

мм

![]() мм

мм

Расстояние между опорами:

![]() мм

мм

Длина передней консоли:

![]() мм

мм

Диаметр шпинделя между опорами:

![]() мм

мм

Внутренний диаметр равен диаметру отверстия базового станка

![]() мм

мм

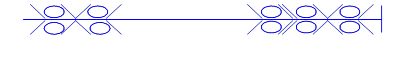

Исходя из значения скоростного коэффициента, выбираем схему опор, которая будет иметь вид:

Тип подшипников передней опоры: радиально-упорные 46217 в количестве трех штук, а задней опоры 46212. в количестве двух штук

Силы резания.

![]() ,

,

Скорость резания.

![]()

где ![]() для твердосплавного инструмента- 92;

для твердосплавного инструмента- 92;

t - проектная глубина точения- 3.39 мм;

S - подача, которая соответствует проектной глубине резания- 1.04 мм/об;

V - скорость резания =494,55 м/мин;

![]() - для условий черновой обработки- (1,05-1,5); x=1.0; y=0.85; n=0 определяются по справочнику.

- для условий черновой обработки- (1,05-1,5); x=1.0; y=0.85; n=0 определяются по справочнику.

![]()

![]()

![]() для твердосплавного инструмента - 54;

для твердосплавного инструмента - 54;

t - проектная глубина точения - 3.39 мм;

S - подача, которая соответствует проектной глубине резания- 1.04 мм/об;

V - скорость резания =494,55 м/мин;

![]() - для условий черновой обработки- (1,05-1,5); x=0,9; y=0,75; n=0 определяются по справочнику.

- для условий черновой обработки- (1,05-1,5); x=0,9; y=0,75; n=0 определяются по справочнику.

![]()

![]()

![]()

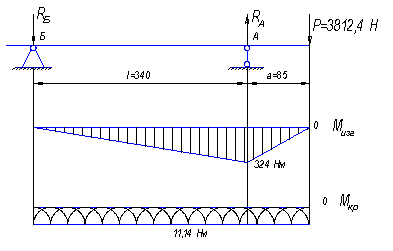

Расчет шпиндельного узла токарного станка на радиальную и осевую жесткость

Расчетная схема:

Определение реакций в опорах:

![]()

![]()

![]()

Проверка:

![]()

Крутящий момент на шпинделе:

![]()

Проверочный расчет шпиндельного узла на прочность.

![]()

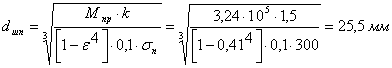

Наименьший диаметр пустотелого вала:

![]()

![]() прочность обеспечена

прочность обеспечена

Определяем упругое перемещение тел качения и колец подшипника в нагруженной опоре:

![]()

![]()

Определяем контактную деформацию посадочных поверхностей подшипника и корпуса:

![]()

Жесткость передней опоры

![]()

Передняя опора собрана по схеме "триплекс", по этому

![]()

Податливость передней опоры:

![]()

Определяем упругое перемещение тел качения и колец подшипника в задней опоре:

![]()

![]()

Определяем контактную деформацию посадочных поверхностей подшипника и корпуса:

![]()

Жесткость передней опоры

![]()

Задняя опора собрана по схеме "дуплекс", по этому

![]()

Податливость задней опоры:

![]()

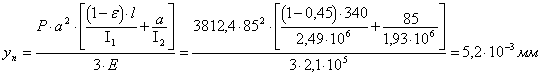

Перемещение переднего конца шпинделя от изгибающей нагрузки:

![]()

![]()

![]()

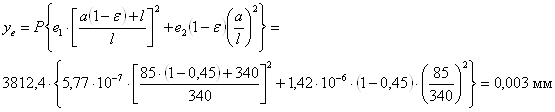

Перемещение переднего конца шпинделя от податливости опор:

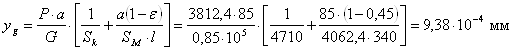

Перемещение переднего конца шпинделя от сдвига поперечными силами:

![]()

![]()

Радиальная жесткость шпиндельного узла при действии на консоль силы Р.

![]()

Так как передняя опора собрана по схеме триплекс та по принципу суперпозиции ![]() ,

,![]() ,

, ![]() .

.

Определение осевой жесткости шпиндельного узла:

Расчет осевой силы резания при сверлении ![]() ; S=0,5 мм/об;

; S=0,5 мм/об; ![]() ;

; ![]() ; q=1.2; y=0.75.

; q=1.2; y=0.75.

![]()

Расчет осевой силы резания при точении ![]() = 46; t = 3.3 мм; S = 1.1 мм/об; V =494,5 м/мин;

= 46; t = 3.3 мм; S = 1.1 мм/об; V =494,5 м/мин; ![]() =(1,05…1,5); x=1.0; y=0.4; n=0, эти значения определяются по справочнику.

=(1,05…1,5); x=1.0; y=0.4; n=0, эти значения определяются по справочнику.

![]() .

.

![]() по этому, дальнейший расчет будет производится по осевой силе

по этому, дальнейший расчет будет производится по осевой силе ![]() . Упругое сближение тел качения и колец упорного подшипника:

. Упругое сближение тел качения и колец упорного подшипника:

Подшипник радиально-упорный 46117

![]()

![]()

![]()

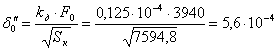

Контактная деформация колец подшипников и корпуса опоры в месте прикасания:

площадь контакта

![]()

Осевая жесткость:

![]()

С учетом схемы установки подшипников ![]()

Литература

1. Г.Д. Василюк., В.Ю. Лоев., П.П. Мельничук. Конструювання, розрахунок та експлуатація токарніх верстатив з ЧПК: Навчальний посібник.-Житомир: ЖІТІ, 2001,-400 с.

2. Кобзар Є. П., Мельничук Л.С., Громовий О.А. Розрахунки та проектування вузлів та деталей верстатів і систем: Навчальний посібник.- Житомир: ЖІТІ, 2000,-361 с.

3. Перель Л.Я. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник.- М.: Машиностроение, 1983-543 с; ил.

4. Справочник технолога-машиностроителя. В 2-х т. Т1/под ред. А.Г. Косиловой и Р.К. Мещерякова.-4-е из., перераб. И доп.-М.:Машиностроение 1985. 656 с., ил.

5. Справочник технолога-машиностроителя. В 2-х т. Т2/под ред. А.Г. Косиловой и Р.К. Мещерякова.-4-е из., перераб. И доп.-М.:Машиностроение 1985. 496 с., ил.

Похожие работы

-

Система координат станка детали и инструмента

Система координат детали, станка, инструмента 1 Система координат детали. 2 Система координат станка. 3 Система координат инструмента. Система координат детали

-

Вертикально- фрезерные станки с ЧПУ компании Инжиниринг

РЕФЕРАТ НА ТЕМУ: Вертикально- фрезерные станки с чпу компании Инжиниринг. О КОМПАНИИ В ЦЕЛОМ. Современные, высокопроизводительные станки сЧПУ тайваньского производства, предлагаемой компанией, используются во всех отраслях промышленности: автомобильной, энергетической промышленности, аэрокосмической промышленности, приборостроении и прочие.

-

Расчет настройки токарно затыловочного станка модели 96

Министерство образования и наук Украины Сумский государственный университет Кафедра «Технология машиностроения, станки и инструменты» Расчет настройки токарно – затыловочного станка модели 96

-

Исследование влияния температурных деформаций шпиндельного узла горизонтально-фрезерного станка на точность обработки

Исследование зависимости температурной деформации шпиндельного горизонтально-фрезерного станка (при холостом ходу) и его узлов от времени работы и охлаждения. Пути минимизации воздействия нагрева на успешность осуществления технологического процесса.

-

Металлорежущий станок

Расчет металлорежущих станков. Кинематический анализ станка.

-

Технический процесс восстановления водяного насоса

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ВОССТАНОВЛЕНИЯ ИЗДЕЛИЯ, ДЕТАЛИ И АГРЕГАТА Назначение и конструктивно-техноло гическая характеристика детали Корпус водяного насоса служит несущим остовом для крепления всех деталей прибора, включая отверстия для подшипников, валов, втулок.

-

Динамический расчет вертикально-фрезерного и токарного станков

Министерство Образования Российской Федерации Тольяттинский государственный университет Кафедра “Технология машиностроения” Отчет о практических работах по

-

Расчет наивыгоднейшего режима резания. Кинематический анализ металлорежущего станка

Этапы выбора наивыгоднейшего режима резания. Выбор типа резца, его основных размеров. Проверка выбранного режима резания по крутящему моменту (мощности) на шпинделе станка. Определение коэффициента загрузки станка по мощности (крутящему моменту).

-

Процесс фрезерования

Динамический расчет вертикально-фрезерного станка 675 П. Расчет обработки вала ступенчатого. Динамическая модель основных характеристик токарно-винторезного станка 16Б16А. Определение прогиба вала, параметров резца, режимов резания и фрезерования.

-

Обозначение осей координат и направлений перемещений исполнительных органов на схемах станков с числовым программным управлением (ЧПУ)

Стандартная система координат станка с числовым программным управлением. Направления стандартной системы координат различных видов станков. Методика и условные обозначения осей координат и направлений перемещений на схемах агрегатных станков с ЧПУ.