Название: Составление схем расположения полей допусков стандартных сопряжений. Расчёт соединения подшипника качения с валом и корпусом. Расчет размерных цепей

Вид работы: курсовая работа

Рубрика: Промышленность и производство

Размер файла: 211.53 Kb

Скачать файл: referat.me-303340.docx

Краткое описание работы: Схемы расположения полей допусков стандартных сопряжений. Соединение подшипника качения с валом и корпусом. Расчет размерных цепей. Решение задачи методом максимума - минимума. Решение задачи теоретико-вероятностным методом (способ равных квалитетов).

Составление схем расположения полей допусков стандартных сопряжений. Расчёт соединения подшипника качения с валом и корпусом. Расчет размерных цепей

Расчётно-графическая работа

«Составление схем расположения полей допусков стандартных сопряжений. Расчёт соединения подшипника качения с валом и корпусом. Расчет размерных цепей»

Содержание

1. Схемы расположения полей допусков стандартных сопряжений.

2. Соединение подшипника качения с валом и корпусом.

3.Расчет размерных цепей:

а) Решение задачи методом максимума – минимума (способ равных квалитетов);

б) Решение задачи теоретико-вероятностным методом (способ равных квалитетов).

Схемы расположения полей допусков стандартных сопряжений

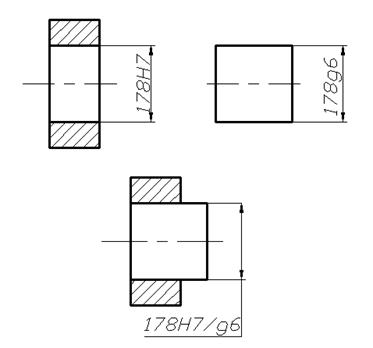

1 Гладкое цилиндрическое соединение

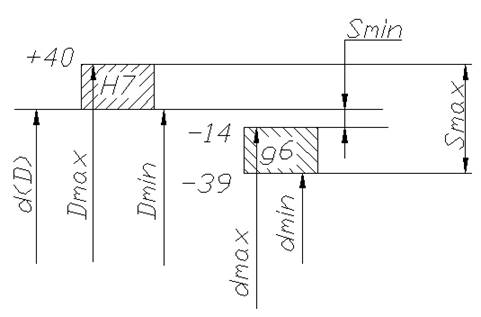

а) Ø178 H7/g6

| Параметр | Значение |

| d(D) = | |

| es = | -14 мкм |

| ei = | -39 мкм |

| ES = | 40 мкм |

| EI = | 0 мкм |

| dmax = d + es= | 177,986 мм |

| dmin = d + ei = | 177,961 мм |

| Dmax = D + ES = | 178,04 мм |

| Dmin = D + EI = | 178 мм |

| Td = dmax - dmin = es – ei = | |

| TD = Dmax – Dmin = ES - EI = | |

| Smax = Dmax - dmin = | 79 мкм |

| Smin= Dmin – d max = | 14 мкм |

| Scp = (Smax + Smin) / 2 = | |

| TS= Smax – Smin = | |

| Характер сопряжения | Зазор |

| Система задания посадки | Основное отверстие |

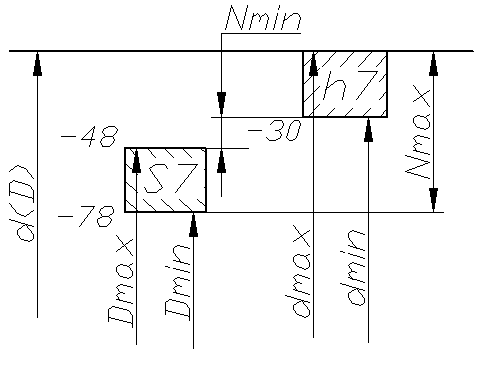

б) Ø70 S7/h7

| Параметр | Значение |

| d(D) = | |

| es = | 0 |

| ei = | -30 мкм |

| ES = | -48 мкм |

| EI = | -78 мкм |

| dmax = d + es= | 70 мм |

| dmin = d + ei = | 69,97 мм |

| Dmax = D + ES = | 69,952 мм |

| Dmin = D + EI = | 69,922 мм |

| Td = dmax - dmin = es – ei = | |

| TD = Dmax – Dmin = ES - EI = | |

| Nmin = dmin - Dmax | 18 мкм |

| Nmax = dmax - Dmin | |

| Ncp =(Nmax + Nmin) / 2 = | |

| TN = Nmax – Nmin = | |

| Характер сопряжения | Натяг |

| Система задания посадки | Основной вал |

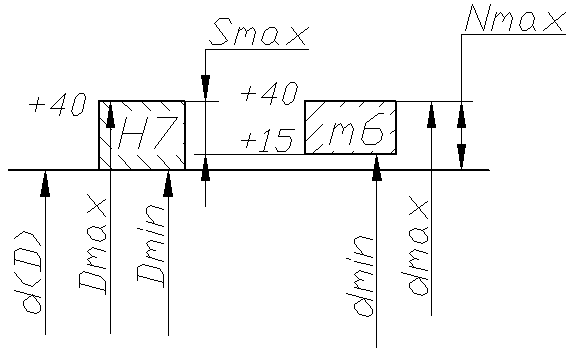

в) Ø 178H7/m6

| Параметр | Значение |

| d(D) = | |

| es = | |

| ei = | 15 мкм |

| ES = | 40 мкм |

| EI = | 0 |

| dmax = d + es= | 178,04 мм |

| dmin = d + ei = | 178,015 мм |

| Dmax = D + ES = | 178,04 мм |

| Dmin = D + EI = | 178 мм |

| Td = dmax - dmin = es – ei = | |

| TD = Dmax – Dmin = ES - EI = | |

| Smax = Dmax - dmin = | 25 мкм |

| Nmax = dmax - Dmin = | |

| Scp = (Smax + Smin) / 2 = | |

| TS= Smax – Smin = | |

| Характер сопряжения | Переходная |

| Система задания посадки | Основное отверстие |

Для комбинированной посадки определим вероятность образования посадок с натягом и посадок с зазором. Расчет выполним в следующей последовательности.

- рассчитаем среднее квадратическое отклонение зазора (натяга), мкм

![]()

-

определим предел интегрирования

![]()

![]()

-

табличное значение функции Ф(z)= 0,32894

- вероятность натяга в относительных единицах

PN ' = 0,5 + Ф(z) = 0,5 + 0,32894 = 0,82894

- вероятность натяга в процентах

PN = PN ' x 100% = 0,82894*100%= 82,894%

- вероятность зазора в относительных единицах

PЗ ' = 1 – PN = 1 - 0,82894 = 0,17106

- вероятность зазора в процентах

PЗ = PЗ ' x 100% = 0,17103*100% = 17,103%

2 Соединение подшипника качения с валом и корпусом

Условное обозначение подшипника 0 - 213

Радиальная нагрузка 10300 Н

Характер нагружения – сильные удары и вибрация. Кратковременные перегрузки до 300% номинальной нагрузки.

Рабочая температура подшипника - до 120о С

Соединение жесткое (вал сплошной, корпус толстостенный)

Решение

- определяем размеры подшипника:

| Номинальный диаметр отверстия | Номинальный диаметр наружной цилиндрической поверхности наружного кольца | Номинальная ширина подшипника | Номинальная координата монтажной фаски |

| 65 мм | 120 мм | 23 мм | 2,5 мм |

- рассчитываем интенсивность нагрузки

Pr = Kd * Kt * Kj * Fr / b

где Kd - динамический коэффициент посадки, зависящий от характера нагрузки Kd = 2;

Kt - температурный коэффициент Kt = 1,05

Kj - коэффициент ослабления натяга в нежестких сопряжениях Kj = 2,3,

Fr = 6000 Н b = B - 2 *r =23 - 2 * 2,5 = 22,2 мм

Отсюда

Pr = 2 х 1,05 х 2,3 х 10300 / 0,022 = 2261 кН/м

- определяем посадки для внутреннего и наружного колец подшипника

Сопоставляя расчетную интенсивность нагрузки с допустимой и уточняя посадку для подшипника 0 класса точности назначаем посадки

| Внутреннее кольцо | Наружное кольцо | |

| Поле допуска, определяемое по допустимой интенсивности нагрузки | n5, n6 | P7 |

| Уточненное поле допуска (по классу точности подшипника) | n6 | P7 |

| Принятые посадки | L0 / n6 | P7 / l0 |

- рассчитываем сопряжения внутреннего и наружного колец подшипника

| Параметр | Внутреннее кольцо - вал | Наружное кольцо - корпус |

| Значение | Значение | |

| d(D) = | 65 мм | 120 мм |

| es = | 0 мкм | |

| ei = | -15 мкм | |

| ES = | 0 мкм | -24 мкм |

| EI = | -15 мкм | -59 мкм |

| dmax = d + es= | 65,039 мм | 120 мм |

| dmin = d + ei = | 65,020 мм | 119,985 мм |

| Dmax = D + ES = | 65 мм | 119,976 мм |

| Dmin = D + EI = | 64,985 мм | 119,941 мм |

| Td = dmax - dmin = es – ei = | 15 мкм | |

| TD = Dmax – Dmin = ES - EI = | ||

| Smax(Nmin) = Dmax - dmin = | - 20 мкм | - 9 мкм |

| Smin(Nmax) = Dmin – d max = | ||

| Scp = (Smax + Smin) / 2 = - Ncp = - (Nmax + Nmin) / 2 = | ||

| TS(TN) = Smax – Smin = Nmax – Nmin= | ||

| Характер сопряжения | Натяг | Натяг |

| Система задания посадки | Основное отверстие | Основной вал |

Проверить условие прочности колец подшипника на разрыв, для чего рассчитать максимально допустимый натяг по формуле

где [] - допустимое напряжение на разрыв. [] = 400 МПа;

kN - коэффициент. kN = 2,8

d - 65 мм.

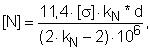

![]()

0,231 > 0,054 - условие прочности выполняется.

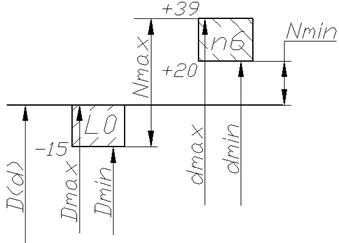

- изображаем схему расположения полей допусков (внутреннее кольцо подшипника - вал)

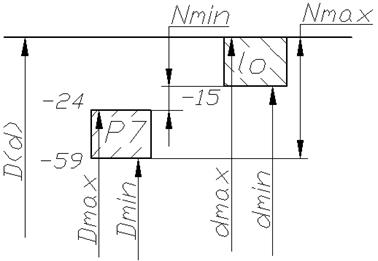

- изображаем схему расположения полей допусков (наружное кольцо подшипника - корпус)

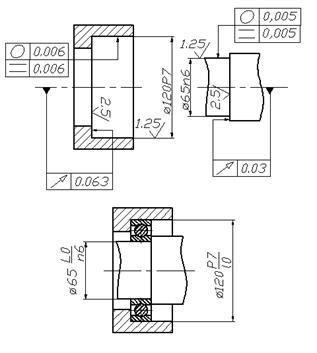

определяем шероховатость

| Посадочная поверхность вала | 1,25 мкм |

| Посадочная поверхность отверстия корпуса | 1,25 мкм |

| Поверхность опорных торцев заплечиков вала и корпуса | 2,5 мкм |

- определяем допуски формы посадочных поверхностей

| Вал | Отверстие | |

| Допуск круглости | 5 | 6 |

| Допуск профиля продольного сечения | 5 | 6 |

| Допуск непостоянства диаметра в поперечном сечении | 10 | 12 |

| Допуск непостоянства диаметра в продольном сечении | 10 | 12 |

- определяем допуски расположения посадочных поверхностей

| Допуски торцового биения заплечиков вала | 30 мкм |

| Допуск торцового биения заплечиков отверстия корпуса | 63 мкм |

- изображаем эскиз подшипникового узла

3. Расчет размерных цепей

Решение задачи методом максимума – минимума (способ равных квалитетов)

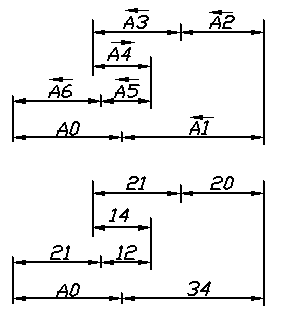

Схема размерной цепи

| Уменьшающее звено | А4, мм | 14 |

| Увеличивающие звенья | А1, мм |

34 |

А2, мм |

20 | |

А3, мм |

21 | |

А5, мм |

12 | |

А6, мм |

21 | |

| Замыкающее звено | допуск A0, мм | 0,21 |

| Номинальный размерA0 = ((А3+А2)-А4)+((А6+А5)-А4)-А1 (мм) | 12 |

Т.к. звенья размерной цепи являются размерами, величина которых не входит в один диапазон, то задачу решаем по способу равных квалитетов: - для каждого составляющего звена рассчитываем величину единицы допуска

![]()

- рассчитываем сумму единиц допуска всех составляющих размеров

![]()

- определяем расчетное значение числа единиц допуска

![]()

- определяем квалитет с числом единиц допуска ближайшим к расчетному числу единиц допуска – 8 квалитет;

- для выбранного квалитета назначаем, в соответствии со стандартом СТ СЭВ 144-75, допуски на размеры А2, А3,А4,А5,А6

-рассчитываем допуск размера А1

![]()

- из условия ![]() подбираем квалитет для размера А1 – 7 квалитет;

подбираем квалитет для размера А1 – 7 квалитет;

- для размеров А1, А2, А3,А5,А6 которые являются увеличивающими звеньями размерной цепи назначаем предельные отклонения как для основного отверстия;

- для размера А4, который является уменьшающим звеном размерной цепи назначаем предельные отклонения как для основного вала;

- результаты расчетов сводим в таблицу

| Размер, мм | i | Результаты промежу-точных расчетов | IT8, мкм | TАi, расчет, мкм | Принято | Верхнее откл-е | Нижнее откл-е | ||

| Обозна-чение | Номин. вел-на | Квалитет | TАi,мкм | ES (es),мкм | EI (ei),мкм | ||||

| A1 | 34 | 1,492 | Сумма i = | 39 | 57 | 7 | 25 | +25 | 0 |

| A2 | 20 | 1,241 | = 7,4 | 33 | 33 | 8 | 33 | +33 | 0 |

| A3 | 21 | 1,263 | acp = | 33 | 33 | 8 | 33 | +33 | 0 |

| А4 | 14 | 1,099 | = 28,378 | 27 | 27 | 8 | 27 | 0 | -27 |

| А5 | 12 | 1,042 | 27 | 27 | 8 | 27 | +27 | 0 | |

| А6 | 21 | 1,263 | 33 | 33 | 8 | 33 | +33 | 0 | |

В соответствии с расчетами устанавливаем для размеров А2, А3,А4,А5,А6 – 8 квалитет точности и основные отклонения ei1 = ei2 = ei3 = ei5 = ei6 = 0, es1 = +0,025 мм, es2 = +0,033 мм, es3 = +0,033 мм, es5 = +0,027 мм, es6 = +0,033 мм. Для размера А1 – 7 квалитет. Основные отклонения для размера А4 - ES4 = 0 мм, EI4 = -0,027 мм

Проверка.

- максимальные значения составляющих размеров Amaxi = Ai + ESi (esi ) :

A1max = 34 + 0,025 = 34,025 мм ;

A2max = 20+ 0,033 = 20,033 мм ;

A3max = 21 + 0,033 = 21,033 мм ;

A4max = 14 + 0,027 = 14,027мм ;

A5max = 12 + 0 = 12 мм ;

A6max = 21 + 0,033 = 21,033 мм ;

- минимальные значения составляющих размеров Amini = Ai + EIi (eii ) :

A1min = 34 + 0 = 34 мм ;

A2min = 20 + 0 = 20 мм ;

A3min = 21 + 0 = 21 мм ;

A4min = 14 + (-0,027) = 13,973 мм ;

A5min = 12 + 0 = 12 мм ;

A6min = 21 + 0 = 21 мм - допускисоставляющихразмеров TAi = Amaxi - Amini : TA1 = 34,025 – 34= 0,025 мм ; TA2 = 20,033 – 20 = 0,033 мм ; TA3 = 21,033 – 21 = 0,033 мм ; TA4 = 14,027 – 13,973 = 0,054 мм ;

TA5 =12 – 12= 0 мм ;

TA6 =21,033 – 21 = 0,033 мм ; - допуск замыкающего размера TAо = 0,21 мм ; - проверка условия ![]() : 0,025 + 0,033 + 0,033 + 0,054 + 0 + 0,033 = 0,178 < 0,21 - условие выполняется.

: 0,025 + 0,033 + 0,033 + 0,054 + 0 + 0,033 = 0,178 < 0,21 - условие выполняется.

Решение задачи теоретико-вероятностным методом (способ равных квалитетов)

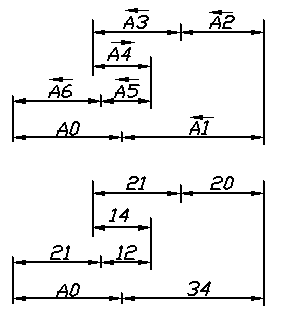

Схема размерной цепи

| Уменьшающее звено | А4, мм | 14 |

| Увеличивающие звенья | А1, мм |

34 |

А2, мм |

20 | |

А3, мм |

21 | |

А5, мм |

12 | |

А6, мм |

21 | |

| Замыкающее звено | допуск A0, мм | 0,21 |

| Номинальный размерA0 = ((А3+А2)-А4)+((А6+А5)-А4)-А1 (мм) | 12 |

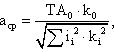

Т.к. звенья размерной цепи являются размерами, величина которых не входит в один диапазон, то задачу решаем по способу равных квалитетов: - для каждого составляющего звена рассчитываем величину единицы допуска

![]()

- рассчитываем сумму квадратов единиц допуска всех составляющих размеров

![]()

- определяем расчетное значение числа единиц допуска

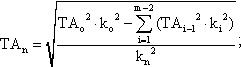

где ko , ki - коэффициенты рассеивания (для нормального закона распределения ko =1, ki =1);- определяем квалитет с числом единиц допуска ближайшим к расчетному числу единиц допуска – 10 квалитет; - для выбранного квалитета назначаем, в соответствии со стандартом СТ СЭВ 144-75, допуски на размеры А2, А3,А4,А5,А6;- рассчитываем допуск размера А4

- из условия ![]() подбираем квалитет для размера А1 – 10 квалитет; - для размеров А1, А2, А3,А5,А6 которые являются увеличивающими звеньями размерной цепи назначаем предельные отклонения как для основного отв.; - для размера А4, который является уменьшающим звеном размерной цепи назначаем предельные отклонения как для основного вала; - результаты расчетов сводим в таблицу

подбираем квалитет для размера А1 – 10 квалитет; - для размеров А1, А2, А3,А5,А6 которые являются увеличивающими звеньями размерной цепи назначаем предельные отклонения как для основного отв.; - для размера А4, который является уменьшающим звеном размерной цепи назначаем предельные отклонения как для основного вала; - результаты расчетов сводим в таблицу

| Размер, мм | i | i2 | К | Результаты промежу-точных расчетов | IT10, мкм | TАi, расчет, мкм | Принято | Верхнее откл-е | Нижнее откл-е | ||

| Обозна-чение | Номин. вел-на | Квалитет | TАi,мкм | ES (es),мкм | EI (ei),мкм | ||||||

| A1 | 34 | 1,492 | 2,226 | ki = | Сумма i2 = | 100 | 115 | 10 | 100 | +100 | 0 |

| A2 | 20 | 1,241 | 1,540 | 1 | 9,25 | 84 | 84 | 10 | 84 | +84 | 0 |

| A3 | 21 | 1,263 | 1,595 | ko = | acp = | 84 | 84 | 10 | 84 | +84 | 0 |

| А4 | 14 | 1,099 | 1,208 | 1 | 69,056 | 70 | 70 | 10 | 70 | 0 | -70 |

| А5 | 12 | 1,042 | 1,086 | 70 | 70 | 10 | 70 | +70 | 0 | ||

| А6 | 21 | 1,263 | 1,595 | 84 | 84 | 10 | 84 | +84 | 0 | ||

В соответствии с расчетами устанавливаем для размеров А2, А3,А5,А6 – 10 квалитет точности и основные отклонения ei1 = ei2 = ei3 = ei5 = ei6 = 0, es1 = 0,100 мм, es2 = +0,084 мм, ei3 = +0,084 мм, es5 =+0,070 мм, es6 =+0,084мм. Для размера А1 – 10 квалитет. Основные отклонения А4 - ES4 = 0 мм, EI4 = -70.

Проверка.- максимальные значения составляющих размеров Amaxi = Ai + ESi (esi )

A1max = 34 + 0,100 = 34,100мм ;

A2max = 20 + 0,084= 20,084мм

A3max = 21 + 0,084 = 21,084мм ;

A4max = 14 + 0 = 14мм ;

A5max = 12 + 0,070 = 12,070 мм ;

A6max = 21 + 0,070 = 21,070 мм

минимальные значения составляющих размеров Amini = Ai + EIi (eii ) : A1min = 34 + 0 = 34мм ;

A2min = 20 + 0 = 20 мм ;

A3min = 21 + 0 = 21 мм ;

A4min = 14 + (-0,070) = 13,93 мм ;

A5min = 12 + 0 = 12 мм ;

A6min = 21 + 0 = 21 мм ; - допуски составляющих размеров TAi = Amaxi - Amini

TA1 = 34,100 – 34 = 0, 100 мм ;

TA2 = 20,084 – 20 = 0,084 мм ; TA3 = 21,084 – 21 = 0,043 мм ;

TA4 = 14 – 13,93 = 0,070 мм ; TA5 = 12,070 – 12 = 0,070 мм ; TA6 = 21,070 – 21 = 0,070 мм ;

- допуск замыкающего размера TAо = 0,21 мм ;

- проверка условия ![]() :

:

![]() - условие выполняется.

- условие выполняется.

Похожие работы

-

Расчет сборочной размерной цепи

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ ОРЛОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра «ПМиС» РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА «Расчет сборочной размерной цепи»

-

Выбор и расчет посадок типовых соединений

Расчёт гладкого цилиндрического соединения 2 – шестерня – вал. Вычисление калибров для контроля гладких цилиндрических соединений. Выбор нормальной геометрической точности. Определение подшипникового соединения, посадок шпоночного и шлицевого соединения.

-

Взаимозаменяемость, стандартизация и технические измерения

Допуски и посадки цилиндрических соединений.

-

Расчет точности и выбор стандартных посадок

Оглавление 1 Расчет точности и выбор стандартных посадок для гладких цилиндрических соединений 1.1 Определил предельные отклонения, номинальный размер, допуск для сопряжения

-

Сопряжения с зазором и натягом

Задача 1 Вариант I Дано: Ø24 Решение: 1. Заданное сопряжение Ø24 выполнено в системе отверстия, посадка с зазором. Параметры сопряжения

-

Виды и назначение посадок

Разновидности и особенности применения посадок для различных соединений(гладких, цилиндрических, шпоночных, шлицевых) и для подшипников качения. Расчет предельных калибров. Нормирование точности зубчатых колес. Вычисление сборочной размерной цепи.

-

Точные расчеты

Расчет калибров для контроля размеров цилиндрических поверхностей. Определение посадки для подшипника скольжения, работающего длительное время с постоянным числом оборотов. Выбор посадки с натягом для соединения вала и втулки, проект размерных цепей.

-

Расчет элементов механизма подачи металлорежущего станка

Расчёт гладких цилиндрических соединений механизма подачи металлорежущего станка. Методика определения калибров для контроля деталей соединения. Подбор и расчет подшипников качения, резьбовых и шпоночных соединений. Составление схемы размерной цепи.

-

Нормирование точности, допуски и посадки

Построение расположения полей допусков различных видов соединений. Определение значений предельных отклонений размеров, зазоров и натягов, допусков и посадок. Выбор поля допусков для шпонки и для пазов в зависимости от характера шпоночного соединения.

-

Решение размерных цепей методом полной взаимозаменяемости

Методика и основные этапы решения размерных цепей методом полной взаимозаменяемости, порядок проведения прямых и обратных расчетов. Определение координаты середины поля допуска замыкающего звена, допуска замыкающего звена по известной зависимости.