Название: Вивчення методу точного відліку переміщення робочого органу на базі індуктосіну

Вид работы: лабораторная работа

Рубрика: Промышленность и производство

Размер файла: 164.36 Kb

Скачать файл: referat.me-303804.docx

Краткое описание работы: Будова та принцип дії приладу моделі 2026 з індуктосіном (датчиком лінійних переміщень) призначеного для попереднього налагодження різального інструменту в токарних верстатах по заданим розмірам. Його технічна характеристика. Способи настройки пристрою.

Вивчення методу точного відліку переміщення робочого органу на базі індуктосіну

Лабораторна робота № 4

Тема: Вивчення методу точного відліку переміщення робочого органу на базі індуктосіну

Мета роботи: Оволодіти навичками роботи з індуктосіном на базі приладу моделі 2026.

Обладнання та пристрої

1. Прилад з індуктосіном.

2. Інструментальний блок.

3. Набір різців з різцетримачами.

Загальні положення

Прилад моделі 2026 призначений для попереднього настроювання різального інструмента в інструментальних блоках верстатів токарної груші з програмним управлінням по заданим розмірам в двох горизонтальних координатах.

Установка на задані координати виконується по пристрою цифрової індикації УЦІ Ф5291 і перетворювачу лінійних переміщень ПЛІ-Н (на основі індуктосіна) шляхом пересування кареток з вирізуванням різальної кромки інструмента по перехрестю проектора моделі ПН.

Установка положення різальної кромки інструмента по вертикалі виконується по індикатору годинникового типа ІЧ-10, якій разом з штативом Ш-11Н входить у склад приладу.

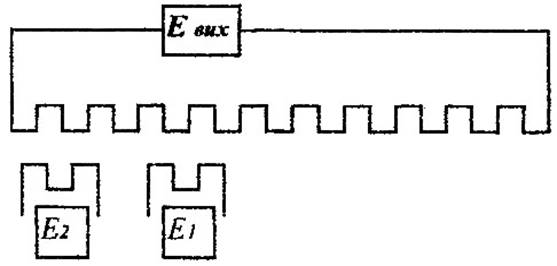

Індуктосін - це датчик лінійних переміщень, то багато в чому нагадує сельсин, розгорнутий у площині. Статорну обмотку 3 індуктосіну виконують у вигляді протяжної плоскої шкали (рис. 4.1). Однакові обмотки Е1 і Е2 розміщують у скануючій головці. Вони індуктивне зв'язані з обмоткою Евих подібно до обмоток статора і ротора синусно-косинусного перетворювача. Крок укладання провідників обмоток однаковий і звичайно дорівнює 2 мм. Обмотки скануючої головки відносно одна одної зміщені на 0,25 кроку. Працює перетворювач при незмінній щілині між шкалою і скануючою головкою. Зі зміною положення головки відносно шкали змінюється фаза та амплітуда вихідного сигналу. Звичайно реєструють значення фази. Прилади цого типу мають шкалу близько 250 мм (може бути більше), їх похибка не перевищує 0,001 мм.

Рис. 4.1.

Технічна характеристика приладу 2026:

Робоче переміщення кареток, мм:

Поздовжнє 300

Поперечне 200

Збільшення проектора, крат 30

Лінійне поле зору проектора в площині предмета, мм, не менше 6,5

Межа абсолютної помилки встановлення координат, мм

Поперечної 0,02

Поздовжньої 0,025

Радіус притуплення різця, що настроюється на приладі, мм, не більше 3

Відстань від різальної кромки інструмента до оправи об'єктива проектора, мм 80+2

Відстань від базової площини основи до різальної кромки інструмента, мм 200+2

Дискретність вимірювання, мм 0,001

Принцип діїелектронно-механічний

Розміри (довжина - ширина - висота), мм. не більше 1035-970-960

Маса, кг, не більше 335

Умови експлуатації:

Температура зовнішнього середовища, С 16+8

Відносна вологість повітря, % 40+40

Атмосферний тиск, кПа (мм рт. ст.)105 - 8 (790 - 60)

Допустима зміна температури на протязі 12 годин, С2

Напруга мережі живлення, В 200+20 %

Частота напруга живлення, Гц50

Будова та принцип дії

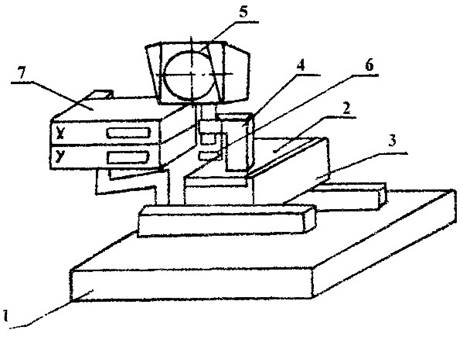

Прилад (рис. 4.2) складається з основи 1, на якому розташовані нижня та верхня каретки, які пересуваються у двох взаємно перпендикулярних напрямках: верхня каретка 2 - у поперечному, а нижня каретка 3 - у повздовжньому. Каретки пересуваються по призматичним направляючим на шариках, які мають діаметр 10 мм. Для точного встановлення координат обидві каретки мають мікроподачі. На верхній каретні розташований кронштейн і з встановленим в ньому проектором 5 і підсвітка проектора 6.

Зліва до основи приладу кріпиться пульт 7 з пристроєм цифрової індикації УЦІ Ф5291, по якому ведеться відлік по двом координатам. УЦІ. за принципом дії, є багато обертовим компенсаційним фазометром.

УЦІ забезпечує такі режими роботи: ручне та дистанційне перетворення показників в нуль, ручне та дистанційне ведення довільного початкового відліку, що набрано на програмованому перемикачі УЦІ, визначення координат опорної точки, відновлення координат опорної точки.

Рис. 4.2.

індуктосін датчик різальний інструмент

Послідовність роботи на приладі

Перший спосіб настройки інструмента

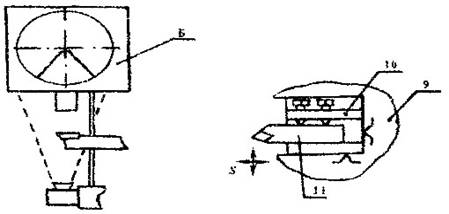

1. Встановити в базувальний пристрій 9 різцетримач 10 або блок із різальним інструментам 11 (див. рис. .4.3).

2. Пересуваючи каретки, встановити проектор 5 на координати, що відповідають координатам карти настройки різального інструменту. Відлік координат вести по панелі індикації.

3. Виконати настройку різального інструмента по перехрестю екрана проектора.

Другий спосіб настройки інструмента

1. Встановити у базувальний пристрій 9 різцетримач 10 або блок з закріпленим різальним інструментом 11 (рис. 4.3).

2. Пересуваючи каретки, встановити перехрестя екрана проектора 6 по різальній кромці інструмента.

3. На панелі індикації зняти дійсні значення координат настроюваного інструменту.

4. Отримавши дійсні та потрібні значення координат, розраховують різницю між ними. Цю різницю значень вводять в програму верстата з ЧГГК, який має корегуючий пристрій. При відключенні УЦІ втрачаються параметри встановленого розміру.

Рис. 4.3.

Висновок: на лабораторній роботі ми оволоділи навичками роботи з індуктосіном на базі приладу моделі 2026. Цей прилад призначено для попереднього налагодження різального інструменту в інструментальних блоках верстатів токарної групи з програмним управлінням по заданим розмірам в двох горизонтальних координатах. Установка на задані координати виконується по пристрою цифрової індикації і перетворювачу лінійних переміщень (на основі індуктосіну). Їх похибка не перевищує 0,001 мм. Пристрій цифрової індикації забезпечує різні режими роботи (ручний та дистанційний). Недоліком є те, що важко виконати настройку різального інструменту по перехрестю екрана проектора.

Похожие работы

-

Дослідження впливу тертя на стійкість деталей машин проти спрацювання

Інтенсивність спрацювання деталей: лінійна, вагова та енергетична. Метод оцінки зносостійкості матеріалів. Розрахунок вагової інтенсивності спрацювання бронзи марки БрАЖ9-4. Аналіз результатів дослідження впливу тертя на стійкість проти спрацювання.

-

Ефективність використання універсальних різців. Проектування спрощеної конструкції державки різців

Аналіз існуючих систем токарного інструменту. Вибір методики досліджень статичної жорсткості конструкцій різців, визначення припустимих подач, опис пристроїв. Дослідження напружено-деформованого стану елементів різця з поворотною робочою частиною.

-

Розробка автоматичного процесу деталі шатун

Зміст Вступ 1. Проектування металорізального інструменту 1.1 Призначення та область застосування інструменту 1.2 Повний конструкторський розрахунок з оформленням необхідних ескізів

-

Основи технології обробки конструкційних матеріалів різанням і електрофізичними методами

Суть, призначення і методи обробки заготовок поверхневим пластичним деформуванням. Види деревношаруватих пластиків. Вихідні матеріали та способи їх виробництва. Свердлильні верстати і інструмент. Технічні характеристики вертикально-свердлильних верстатів.

-

Створення математичної моделі процесу обробки кінцевими фрезами для прогнозування параметрів процесу різання

Схема розбивки фрагмента елементарної ділянки різальної частини фрез на восьмикутні елементи. Моделювання процесу контурного фрезерування кінцевими фрезами. Методика розрахунку контактних напружень на ділянках задньої поверхні різального інструменту.

-

Оптимізація і скорочення часу відновлення технологічної системи

Шляхи підвищення ефективності механічної обробки деталей. Розробка математичної моделі технологічної системи для обробки деталей типу вал як системи масового обслуговування. Аналіз результатів моделювання технологічної системи різної конфігурації.

-

Забезпечення точності механічної обробки шляхом настроювання технологічних систем

Методи настроювання технологічних систем. Настроювання статистичне, за пробними заготовками та за допомогою робочого калібру, універсального вимірювального інструменту. Настроювання металорізального обладнання за державними стандартами на заданий рівень.

-

Керування точністю обробки

Керування точністю процесу обробки заготовок за вихідними даними. Керування пружними переміщеннями елементів технологічної системи для усунення систематичних та змінних систематичних похибок, які викликають похибки геометричної форми заготовок.

-

Принцип роботи та критерії розвитку зубостругального верстата

Розробка номенклатури критеріїв розвитку для зубостругальних верстатів по виготовленню конічних коліс на основі одного граничного розміру колеса, що нарізується. Динаміка цих критеріїв по року випуску верстатів. Схема верстата і принцип його роботи.

-

Дослідження рухів зубообробного вестата

Характеристика основ кінематики верстата, визначення колової та радіальної подач, схеми їх здійснення. Дослідження радіального врізання довбача у заготовку і пристрої для їх спостереження. Суть кінематичних ланцюгів колової та радіальної подач.