Название: Организация автомобильных перевозок

Вид работы: курсовая работа

Рубрика: Транспорт

Размер файла: 2.11 Mb

Скачать файл: referat.me-336191.docx

Краткое описание работы: Определение кратчайших расстояний между грузообразующими и грузопоглощающими пунктами. Выбор подвижного состава и погрузочных механизмов по критерию максимального использования грузоподъёмности состава. Расчёт необходимого числа автомобилей самосвалов.

Организация автомобильных перевозок

Федеральное агентство по образованию Российской Федерации

Государственное учреждение высшего профессионального образования

Волгоградский Государственный технический университет

Кафедра «Автомобильные перевозки»

Курсовая работа

по дисциплине: «Организация автомобильных перевозок»

Выполнил:

Студент гр. АТ-413

Солдатов Павел

Проверил:

ст. препод. Гудков Д.В.

Волгоград 2010

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 1. Схема транспортной сети

Дано: Схема транспортной сети на рис.1

Таблица 1 – Объем производства грузов в грузообразующих пунктах

| Шифр вершины грузообразующих пунктов |

Наименование груза |

Объем производства в год, тыс. т |

| Четный номер |

||

| Б |

Б |

|

| 7 |

Кирпич силикатный |

225 |

| 20 |

Кирпич силикатный |

225 |

| 13 |

Железобетонные изделия |

350 |

| 2 |

Щебень |

250 |

| 18 |

Щебень |

200 |

| 11 |

Щебень |

325 |

| 25 |

Песок |

150 |

| 4 |

Песок |

300 |

Таблица 2 – Объем потребления грузов в грузопоглощающих пунктах

| Шифр вершины грузопоглощающих пунктов |

Наименование груза |

Объем потребления в год, тыс. т |

| Четный номер |

||

| Б |

Б |

|

| 2 |

Песок |

200 |

| 18 |

Песок |

100 |

| 7 |

Песок |

150 |

| 24 |

Щебень |

175 |

| 13 |

Щебень |

275 |

| 5 |

Щебень |

125 |

| 3 |

Щебень |

200 |

| 17 |

Кирпич силикатный |

150 |

| 11 |

Кирпич силикатный |

300 |

| 22 |

Железобетонные изделия |

200 |

| 4 |

Железобетонные изделия |

150 |

1. Определение кратчайших расстояний между грузообразующими и грузопоглощающими пунктами

Определим кратчайшие расстояния между грузообразующими и грузопоглощающими пунктами согласно схеме транспортной сети методом оценки возможных расстояний до пункта и выбора среди них наименьшего.

По результатам составим таблицы 1.1, 1.2, 1.3, 1.4.

Таблица 1.1

Силикатный кирпич

| 11 |

17 |

|

| 7 |

15 |

16 |

| 20 |

10 |

15 |

Таблица 1.2

Песок

| 2 |

7 |

18 |

|

| 4 |

16 |

18 |

19 |

| 25 |

18 |

8 |

13 |

Таблица 1.3

Железобетонные изделия

| 4 |

22 |

|

| 13 |

30 |

15 |

Таблица 1.4

Щебень

| 3 |

5 |

13 |

24 |

|

| 2 |

6 |

8 |

22 |

12 |

| 11 |

29 |

19 |

1 |

12 |

| 18 |

17 |

7 |

11 |

5 |

2. Оптимизация грузопотоков

Составленные матрицы грузопотоков отдельно для каждого груза оптимизируем методом Фогеля.

Таблица 2.1

Силикатный кирпич

| 11 |

17 |

||||

| 7 |

15 |

16 |

225 |

1 |

|

| 75 |

150 |

||||

| 20 |

10 |

15 |

225 |

5 |

|

| 225 |

- |

||||

| 300 |

150 |

||||

| 5 |

1 |

450 |

|||

Транспортная работа F = 225·10 + 75·15 + 150·16 = 2250 + 1125 + 2400 = 5775 т·км.

Таблица 2.2

Песок

| 2 |

7 |

18 |

|||||

| 4 |

16 |

18 |

19 |

300 |

2 |

||

| 200 |

- |

100 |

|||||

| 25 |

18 |

8 |

13 |

150 |

5 |

||

| - |

150 |

- |

|||||

| 200 |

150 |

100 |

|||||

| 2 |

10 |

6 |

450 |

||||

Транспортная работа F = 150·8 + 200·16 + 100·19 = 1200 + 3200 + 1900 = 6300 т·км.

Таблица 2.3

Железобетонные изделия

| 4 |

22 |

|||

| 13 |

30 |

15 |

350 |

|

| 150 |

200 |

|||

| 150 |

200 |

350 |

||

Транспортная работа F = 150·30 + 200·15 = 4500 + 3000 = 7500 т·км.

Таблица 2.4

Щебень

| 3 |

5 |

13 |

24 |

|||||

| 2 |

6 |

8 |

22 |

12 |

250 |

2 |

||

| 200 |

50 |

- |

- |

|||||

| 11 |

29 |

19 |

1 |

12 |

325 |

11 |

||

| - |

- |

275 |

50 |

|||||

| 18 |

17 |

7 |

11 |

5 |

200 |

2 |

||

| - |

75 |

- |

125 |

|||||

| 200 |

125 |

275 |

175 |

775 |

||||

| 11 |

1 |

10 |

7 |

|||||

Транспортная работа F = 200·6 + 50·8 + 275·1 + 75·7 + 50·12 + 125·5 = 1200 + 400 + 275 + 525 + 600 + 625 = 3625 т·км

Составим сводную матрицу грузопотоков для всех грузов

| 2 |

3 |

4 |

5 |

7 |

11 |

13 |

17 |

18 |

22 |

24 |

||||||||||||

| 2 |

6 |

8 |

22 |

12 |

250 |

|||||||||||||||||

| 200 |

50 |

- |

- |

|||||||||||||||||||

| 4 |

16 |

18 |

19 |

300 |

||||||||||||||||||

| 200 |

- |

100 |

||||||||||||||||||||

| 7 |

15 |

16 |

225 |

|||||||||||||||||||

| 75 |

150 |

|||||||||||||||||||||

| 11 |

29 |

19 |

1 |

12 |

325 |

|||||||||||||||||

| - |

- |

275 |

50 |

|||||||||||||||||||

| 13 |

30 |

15 |

350 |

|||||||||||||||||||

| 150 |

200 |

|||||||||||||||||||||

| 18 |

17 |

7 |

11 |

5 |

200 |

|||||||||||||||||

| - |

75 |

- |

125 |

|||||||||||||||||||

| 20 |

10 |

15 |

225 |

|||||||||||||||||||

| 225 |

- |

|||||||||||||||||||||

| 25 |

18 |

8 |

13 |

150 |

||||||||||||||||||

| - |

150 |

- |

||||||||||||||||||||

| 200 |

200 |

150 |

125 |

150 |

300 |

275 |

150 |

100 |

200 |

175 |

2025 |

|||||||||||

Из сводной таблицы видно, что самым загруженным является пункт № 13, т.к. здесь наибольший объем производства, он равен 350 тыс. т в год, вид груза – железобетонные изделия, следовательно, дальнейшие расчеты будут вестись для этого пункта. По полученным данным строим картограмму грузопотоков.

![]() - песок

- песок

![]() - ЖБИ

- ЖБИ

![]() - кирпич силикатный

- кирпич силикатный

![]() - щебень

- щебень

3. Выбор подвижного состава и погрузочных механизмов

3.1 Предварительный выбор погрузочных механизмов

Производительность погрузчика определяется количеством груза, которое он сможет погрузить на транспортное средство, переместить с одного места складирования на другое или разработать за единицу времени.

На производительность погрузчика влияет ряд постоянных и переменных факторов.

К постоянным факторам относятся: конструктивные особенности, грузоподъемность, тягово-сцепные свойства, рабочие скорости и другие характеристики погрузчика.

К переменным факторам относятся: физико-механические свойства копаемых и перегружаемых материалов, квалификация машиниста, условия, в которых эксплуатируется погрузчик, вид выполняемых работ и их организация, параметры транспортных средств, используемых с погрузчиком и др.

Рациональное сочетание указанных выше факторов обеспечивает наибольшую эффективность использования погрузчиков.

Критерием предварительного выбора погрузочных механизмов является требуемая производительность.

Техническая производительность погрузчика определяется из выражения:

![]() ,

,

где WТП – техническая производительность погрузчика, т/ч;

VК – ёмкость ковша погрузчика (экскаватора), м3 ;

КНК –коэффициент наполнения ковша погрузчика (КНК =0,75);

tЦП –продолжительность рабочего цикла, с;

ε- объёмная масса груза, т/ м3 (ЖБИ ε=1,5 т/м3 ).

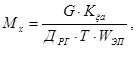

Минимальное число погрузчиков определяется по формуле:

где Mx -число погрузчиков, ед.;

Кζа - коэффициент неравномерности прибытия автомобилей под погрузку. На данном этапе расчётов Кζа принимается равным 1,0;

G - производственная мощность предприятия для максимально загруженного пункта. Максимально загруженным является пункт №13, груз –ЖБИ, объём производства 350 тыс. т в год.

Т-продолжительность рабочего дня, примем T=10ч;

ДРГ - количество рабочих дней в году, примем ДРГ =253дня.

WЭП – техническая производительность погрузчика, т;

WЭП = WТП * ηи,

где ηи - коэффициент использования погрузчика(принимается равным 0,7).

Пример расчета:

Экскаватор Э-652Б

VК =0,65 м3 ; tЦП =22с.

![]()

WЭП = 119,7*0,7=83,8 т/ч;

![]()

Для остальных экскаваторов проводим аналогичные расчеты, и результат оформляем в виде таблицы 3.

Таблица 3

| Тип погрузочного механизма |

Емкость ковша Vк, м3 |

Продолжитель ность рабочего цикла tц , с |

Техническая произво дительность погрузчика Wтп, т/ч |

Эксплуата ционная произво дительность погрузчика Wэп, т/ч |

Количество экскаваторов Мх |

Выбор погрузочного механизма |

| Э-652 Б |

0,65 |

22 |

119,6591 |

83,76136 |

1,651596 |

|

| Э-10011 |

1 |

32 |

126,5625 |

88,59375 |

1,561509 |

|

| Э-1252 Б |

1,5 |

32 |

189,8438 |

132,8906 |

1,041006 |

1 |

| Э-2621 А |

0,3 |

15 |

81 |

56,7 |

2,439858 |

|

| ЭО- 3123 |

0,32 |

16 |

81 |

56,7 |

2,439858 |

|

| ЭО- 4225А |

0,6 |

23 |

105,6522 |

73,95652 |

1,870557 |

2 |

| ЭО-5221 |

1,55 |

20 |

313,875 |

219,7125 |

0,629641 |

|

| ЭО-5126 |

1,25 |

17 |

297,7941 |

208,4559 |

0,663641 |

|

| ЭО-6123 |

1,6 |

20 |

324 |

226,8 |

0,609964 |

|

| ЭО-33211 |

0,4 |

17 |

95,29412 |

66,70588 |

2,073879 |

2 |

| ЕК-270 |

0,6 |

20 |

121,5 |

85,05 |

1,626572 |

|

| ЕК-400 |

0,6 |

19 |

127,8947 |

89,52632 |

1,545243 |

Вывод: для максимального использования производительности экскаватора, берем те экскаваторы, у которых Мх ближе к целому числу. Для дальнейших расчетов выбираем 3 экскаватора: Э-1252 Б, ЭО-4225 А, ЭО-33211

4. Выбор подвижного состава и погрузочных механизмов по критерию максимального использования грузоподъёмности подвижного состава

При выборе автомобиля-самосвала необходимо учитывать следующее:

- соотношение между вместимостью ковша экскаватора и емкостью кузова автомобиля-самосвала, которое оценивается количеством ковшей, загружаемых в автомобиль;

- коэффициент использования статической грузоподъемности автомобиля-самосвала ![]() ;

;

- соотношение между фактическим и нормированным временем простоя под погрузкой одного автомобиля-самосвала.

Количество ковшей, загружаемых в автомобиль-самосвал, определяется методом подбора, при последовательной подстановке паспортных емкостей кузовов Va и номинальной грузоподъемности qн автомобилей-самосвалов в выражениях:

![]() и

и  ,

,

где m-число ковшей, погружаемых в автомобиль, ед.;

Va -ёмкость кузова автомобиля, м3 ;

qн - грузоподъёмность автомобиля, т.

Полученное после вычислений по формулам число ковшей, загружаемых в автомобиль-самосвал, округляем до целого числа m и выбирается наименьшее из двух.

Статический коэффициент использования грузоподъемности автомобиля-самосвала ![]() определяется при их совместной работе с экскаваторами по выражению:

определяется при их совместной работе с экскаваторами по выражению:

![]() .

.

При перевозке сыпучих строительных материалов статический коэффициент использования грузоподъёмности автомобиля должен быть в пределах 0,9≤ γс ≤1,1, что служит критерием правильности выбора модели автомобиля.

Пример расчета: автомобиль ГАЗ-САЗ-3512 (Vа = 2,37 м3 , qн =1,4 т).

Экскаватор Э-1252 Б. Vк =1,5 м3 .

![]()

Примем m=1, т.к. больше не поместится в кузов

![]()

Для остальных самосвалов проводим аналогичные расчеты, и результаты сводим в таблицу 4.

Таблица 4

| Модель самосвала |

Vа |

qн |

Модель экскаватора, объем его ковша, м3 |

|||||

| Э-1252Б, Vк =1,5 м3 |

ЭО-4225 А, Vк =0,6 м3 |

ЭО-33211, Vк =0,4 м3 |

||||||

| γс |

m, ед. |

γс |

m, ед. |

γс |

m, ед. |

|||

| ГАЗ-САЗ-3512 |

2,37 |

1,4 |

1,205357 |

1 |

1,446429 |

3 |

1,285714 |

4 |

| ЗИЛ-САЗ-1503 |

5 |

3 |

1,125 |

2 |

1,125 |

5 |

1,05 |

7 |

| ЗИЛ-УАМЗ-4505 |

3,8 |

6,1 |

0,829918 |

3 |

0,995902 |

9 |

0,959016 |

13 |

| ЗИЛ-ММЗ-4520 |

7 |

10,5 |

0,964286 |

6 |

0,964286 |

15 |

0,985714 |

23 |

| КамАЗ-6517 |

11,3 |

14,5 |

1,047414 |

9 |

1,024138 |

22 |

1,024138 |

33 |

| КамАЗ-55111 |

6,6 |

13 |

0,778846 |

6 |

0,778846 |

15 |

0,761538 |

22 |

| КамАЗ-65115 |

8,5 |

15 |

0,9 |

8 |

0,855 |

19 |

0,87 |

29 |

| КрАЗ-6125С4 |

9 |

14 |

0,964286 |

8 |

0,964286 |

20 |

0,964286 |

30 |

| КрАЗ-65055 |

10,5 |

16 |

0,949219 |

9 |

0,970313 |

23 |

0,984375 |

35 |

| МАЗ-5551 |

5,5 |

10 |

0,84375 |

5 |

0,8775 |

13 |

0,855 |

19 |

| МАЗ-5516 |

10,5 |

20 |

0,84375 |

10 |

0,81 |

24 |

0,7875 |

35 |

| «Урал-55571-10» |

7,1 |

7 |

1,205357 |

5 |

1,060714 |

11 |

1,028571 |

16 |

| «Вольво FM10» |

12 |

22,5 |

0,825 |

11 |

0,81 |

27 |

0,8 |

40 |

| ДАФ 85 CF |

9,5 |

21,5 |

0,706395 |

9 |

0,690698 |

22 |

0,669767 |

32 |

| ИВЕКО Евро |

12 |

24,2 |

0,767045 |

11 |

0,753099 |

27 |

0,743802 |

40 |

| Мерседес-Бенц |

9,5 |

21 |

0,723214 |

9 |

0,707143 |

22 |

0,685714 |

32 |

| МАН-26/33.364 |

9,3 |

21,7 |

0,699885 |

9 |

0,653226 |

21 |

0,642857 |

31 |

| МАН-41.364 |

14 |

26,5 |

0,82783 |

13 |

0,815094 |

32 |

0,798113 |

47 |

| Рено Керакс |

9,5 |

17,239 |

0,880997 |

9 |

0,861419 |

22 |

0,835315 |

32 |

| «Вольво А20С» |

9,6 |

20 |

0,759375 |

9 |

0,7425 |

22 |

0,72 |

32 |

Вывод: На основании табл.4 можно сделать вывод о том, что автомобили: ЗИЛ-ММЗ-4520, КамАЗ-6517, КрАЗ-6125С4 имеют максимальный коэффициент использования грузоподъемности при совместной работе с экскаваторами: Э-1252Б, ЭО-4225А, ЭО-33211. Дальнейшие расчеты будем вести для этих автомобилей. Окончательный вывод о том, какие сочетания наиболее эффективны ещё сделать нельзя, т.к. необходимо произвести расчёт по себестоимости транспортирования.

4.1 Расчёт потребного числа автомобилей самосвалов

Количество автомобилей-самосвалов Ах , необходимых для вывоза суточного объема навалочного груза определится по выражению:

![]() ,

,

где Qсут - объём производства груза в сутки, т.

![]()

![]() .

.

роизводительность автомобиля-самосвала ![]() определяется следующим образом:

определяется следующим образом:

![]() ,

,

где ![]() - время простоя автомобиля самосвала под погрузкой и разгрузкой, ч;

- время простоя автомобиля самосвала под погрузкой и разгрузкой, ч;

![]() - коэффициент использования пробега (

- коэффициент использования пробега (![]() =0,5);

=0,5);

![]() - техническая скорость движения автомобиля – самосвала (

- техническая скорость движения автомобиля – самосвала (![]() принимается в пределах от 20 до 30 км/ч).

принимается в пределах от 20 до 30 км/ч).

Полученное значение Ах округляется до целого числа.

Длина ездки с грузом определяется выражением:

![]()

Время простоя под погрузку и разгрузку определяется по формуле:

tпр =(tожп +tожр +tнр +tп )/60,

где tпр - время простоя под погрузку и разгрузку, ч;

tожп – время ожидания в очереди под погрузку, мин. (tожп =1 мин);

tожр - время ожидания в очереди на загрузку, мин. (tожр =1 мин);

tнр – нормированное время простоя автомобиля под разгрузку, мин;

tп – время погрузки, мин.

Время погрузки определяется:

tп =(tЦП * m)/60.

Пример расчета для ЗИЛ-ММЗ-4520. Примем ![]() = 30 км/ч,

= 30 км/ч, ![]() =0,5, tнр

=9 мин.

=0,5, tнр

=9 мин.

Экскаватор Э-1252 Б, Vк = 1,5 м3 , tц =32 с.

tп = (6*32)/60=3,2 мин.

tпр =(1+1+9+3,2)/60=0,24 ч;

![]() ;

;

![]() .

.

Для остальных самосвалов проводим аналогичные расчеты, и результаты сводим в таблицу 5.

Таблица 5

| Модель самосвала |

tнр, мин |

Модель экскаватора |

||||||||||||

| ЭО-4225 А, tц =23 с |

Э-1252 Б, tц =32 с |

Э-2621 А, tц =15 |

||||||||||||

| tп, мин |

tпр, ч |

т/ч |

Ах , ед. |

tп, мин |

tпр, ч |

т/ч |

Ах , ед. |

tп, мин |

tпр, ч |

т/ч |

Ах , ед. |

|||

| ЗИЛ-ММЗ-4520 |

|

3,2 |

0,24 |

5,8 |

24 |

5,75 |

0,28 |

5,7 |

25 |

6,5 |

0,29 |

5,8 |

24 |

|

| КамАЗ-6517 |

9 |

4,8 |

0,26 |

8,6 |

16 |

8,4 |

0,32 |

8,1 |

17 |

9,35 |

0,34 |

8,04 |

18 |

|

| КрАЗ-6125С4 |

9 |

4,3 |

0,25 |

7,7 |

18 |

7,7 |

0,31 |

7,4 |

19 |

8,5 |

0,325 |

7,4 |

19 |

|

5. Уточнённый выбор погрузочных механизмов и подвижного состава по критерию минимум себестоимости перемещения груза

Себестоимость перемещения груза складывается из себестоимости погрузочных работ, транспортирования и разгрузочных работ. Для автомобилей-самосвалов себестоимость перемещения определяется как:

![]() ,

,

где ΣС – суммарная себестоимость перемещения, руб/ч;

Сn -себестоимость использования погрузочного механизма, руб/ч;

Сa -себестоимость использования автомобиля, руб/ч;

Mx – число погрузочных механизмов, ед.;

Ax – потребное число автомобилей, ед.;

Пример расчета для ЗИЛ-ММЗ-4520.

Себестоимость 1 н*ч автомобиля Са =500 руб/ч.

Экскаватор Э-1252Б.

Себестоимость 1 н*ч погрузчика Сп =500 руб/ч, количество экскаваторов Мх =1 ед. Потребное количество автомобилей Ах =24 ед.

Себестоимость погрузки:

С= Сп *Мх =500*1=500 руб/ч.

Себестоимость транспортирования:

С=Са *Ах =500*24=12000 руб/ч.

Суммарная себестоимость перемещения:

ΣС=500*1+500*24=12500 руб/ч.

Для других экскаваторов и автомобилей-самосвалов проводим аналогичные расчеты. Все результаты расчетов сводим в таблицу 6.

Таблица 6.

| Модель самосвала |

Модель экскаватора |

Ед. изм. |

Э-1252Б |

ЭО-4225А |

ЭО-33211 |

| Себестоимость 1 н*ч погрузчика |

Руб/ч |

500 |

450 |

400 |

|

| Число погрузочных механизмов |

Ед. |

1 |

2 |

2 |

|

| Общая себестоимость погрузки |

Руб/ч |

400 |

900 |

800 |

|

| ЗИЛ-УАМЗ-4505 |

Себестоимость 1 н*ч автомобиля |

Руб/ч |

500 |

500 |

500 |

| Число автомобилей |

Ед. |

24 |

25 |

24 |

|

| Общая себестоимость транспортирования |

Руб/ч |

12000 |

12500 |

12000 |

|

| Суммарная себестоимость перемещения |

Руб/ч |

12500 |

13400 |

12800 |

|

| ЗИЛ-ММЗ-4520 |

Себестоимость 1 н*ч автомобиля |

Руб/ч |

700 |

700 |

700 |

| Число автомобилей |

Ед. |

16 |

17 |

18 |

|

| Общая себестоимость транспортирования |

Руб/ч |

11200 |

11900 |

12600 |

|

| Суммарная себестоимость перемещения |

Руб/ч |

11700 |

12800 |

13400 |

|

| КрАЗ-65055 |

Себестоимость 1 н*ч автомобиля |

Руб/ч |

600 |

600 |

600 |

| Число автомобилей |

Ед. |

18 |

19 |

19 |

|

| Общая себестоимость транспортирования |

Руб/ч |

10800 |

11400 |

11400 |

|

| Суммарная себестоимость перемещения |

Руб/ч |

11300 |

12300 |

12200 |

Вывод: после анализа результатов предыдущих расчетов можно сказать, что применение самосвала КрАЗ-6125С4 и экскаватора Э-1252Б является самым эффективным при расчете себестоимости перемещения груза.

6. Влияние технико-эксплуатационных показателей на производительность грузового автомобиля

Производительность автомобиля:

![]()

Влияние на производительность автомобиля изменения технической скорости.

Vт =32 км/ч

![]()

Vт =34 км/ч

![]()

Vт =36 км/ч

![]()

Vт =38 км/ч

![]()

Vт =40 км/ч

![]()

Влияние коэффициента использования пробега на производительность автомобиля.

β=0,52

![]()

β=0,54

![]()

β=0,56

![]()

β=0,58

![]()

β=0,6

![]()

Влияние коэффициента использования грузоподъёмности автомобиля на производительность автомобиля.

γс =0,98

![]()

γс =1,00

![]()

γс =1,02

![]()

γс =1,04

![]()

γс =1,06

![]()

Влияние изменения времени на погрузку-разгрузку на производительность автомобиля.

tпр =0,27

![]()

tпр =0,29

![]()

tпр =0,31

![]()

tпр =0,33

![]()

tпр =0,35

![]()

Все расчеты влияния на производительность значений технической скорости, использования коэффициента пробега, коэффициента использования грузоподъемности и времени на погрузку-разгрузку сведены в таблицу 7.

Таблица 7.

| Измеряемый параметр |

γс |

Vт,, км/ч |

β |

tпр , ч |

Wа , т/ч |

| 0,96 |

30 |

0,5 |

0,25 |

7,68 |

|

| 0,96 |

32 |

0,5 |

0,25 |

8,114717 |

|

| 0,96 |

34 |

0,5 |

0,25 |

8,541308 |

|

| Vт,, км/ч |

0,96 |

36 |

0,5 |

0,25 |

8,96 |

| 0,96 |

38 |

0,5 |

0,25 |

9,371009 |

|

| 0,96 |

40 |

0,5 |

0,25 |

9,774545 |

|

| 0,96 |

30 |

0,5 |

0,25 |

7,68 |

|

| 0,96 |

30 |

0,52 |

0,25 |

7,941818 |

|

| β |

0,96 |

30 |

0,54 |

0,25 |

8,200678 |

| 0,96 |

30 |

0,56 |

0,25 |

8,456629 |

|

| 0,96 |

30 |

0,58 |

0,25 |

8,709721 |

|

| 0,96 |

30 |

0,6 |

0,25 |

8,96 |

|

| 0,96 |

30 |

0,5 |

0,25 |

7,68 |

|

| 0,98 |

30 |

0,5 |

0,25 |

7,84 |

|

| γс |

1 |

30 |

0,5 |

0,25 |

8 |

| 1,02 |

30 |

0,5 |

0,25 |

8,16 |

|

| 1,04 |

30 |

0,5 |

0,25 |

8,32 |

|

| 1,06 |

30 |

0,5 |

0,25 |

8,48 |

|

| 0,96 |

30 |

0,5 |

0,25 |

7,68 |

|

| tпр , ч |

0,96 |

30 |

0,5 |

0,27 |

7,59322 |

| 0,96 |

30 |

0,5 |

0,29 |

7,50838 |

|

| 0,96 |

30 |

0,5 |

0,31 |

7,425414 |

|

| 0,96 |

30 |

0,5 |

0,33 |

7,344262 |

|

| 0,96 |

30 |

0,5 |

0,35 |

7,264865 |

По полученным данным строим характеристический график:

График зависимости влияния технико-эксплуатационных показателей на производительность грузового автомобиля.

Вывод: На основании графика можно сделать вывод о том, что на производительность автомобиля в большей степени влияет техническая скорость Vт .

Таблица 8

| Марка автомобиля |

Показатели |

Э-1252Б |

ЭО-4225А |

ЭО-33211 |

| ЗИЛ-ММЗ-4520 |

Ах |

24 |

25 |

24 |

| γс |

0,96 |

0,96 |

0,99 |

|

| С |

12500 |

13400 |

12800 |

|

| КамАЗ-6517 |

Ах |

16 |

17 |

18 |

| γс |

1,05 |

1,02 |

1,02 |

|

| С |

11700 |

12800 |

13400 |

|

| КрАЗ-6125С4 |

Ах |

18 |

19 |

19 |

| γс |

0,96 |

0,96 |

0,96 |

|

| С |

11300 |

12300 |

8900 |

Похожие работы

-

Управление транспортной системой

Методы определения объемной грузоподъемности для автомобиля-самосвала. Особенности расчета списочных автомобиле-дней и среднесписочного парка автомобилей в расчете на год в автотранспортном предприятии. Расчет технической и эксплуатационной скорости.

-

Оптимизация в планировании перевозок

Оптимизация расстояния перевозок грузов. Определение рациональной грузоподъемности транспортных средств. Распределение подвижного состава по маршрутам перевозок грузов, способы его улучшения, а также алгоритм и порядок вычисления симплексным методом.

-

Определение оптимальных показателей работы автомобильного транспорта по всему парку

Определение рациональных маршрутов движения, расчет оптимального плана перевозок. Выбор типа подвижного состава и погрузо-разгрузочных механизмов для перевозки различных грузов. Сравнительные показатели работ автомобильного транспорта всего автопарка.

-

Распределение грузоперевозок

1. Формулировка задачи и исходные данные Имеется 5 поставщиков (отправителей) груза и 10получателей (потребителей) груза, с известным количеством груза у каждого из поставщиков и потребности в нём каждого получателя (Таблица 1.1 и 1.2). Определены также расстояния между ними (Таблица 1.3).

-

Организация перевозок на автотранспорте

Федеральное агентство по образованию Государственное образовательное учреждение Высшего профессионального образования «Сибирский государственный индустриальный университет»

-

Автомобильные перевозки

Определение потребности в грузе и его наличия на складах. Оптимизация перевозочного процесса и минимизация пробега транспортного средства на маршруте методом потенциалов. Построение эпюры грузопотоков и выбор автомобиля с наименьшим расходом топлива.

-

Определение комплексного показателя качества и эффективности перевозок грузов в смешанном сообщении

Расчет времени доставки грузов между пунктами воздушным, железнодорожным и автомобильным транспортом. Затраты для маршрутов между пунктами для разного транспорта. Комплексный показатель качества и эффективности перевозок грузов в смешанном сообщении.

-

Разработка транспортно-технологической схемы доставки груза

Требования, предъявляемые к упаковке, маркировке, транспортированию и хранению куриных яиц. Анализ района перевозок, матрица расстояний. Параметры склада, выбор автомобиля оптимальной грузоподъемности. Маршрут перевозки, себестоимость доставки груза.

-

Грузовые перевозки

Выбор подвижного состава для перевозки груза. Определение кратчайших расстояний между пунктами транспортной сети. Разработка плана рациональных маршрутов. Расчет времени на выполнение погрузочно-разгрузочных работ. Маршрутная карта перевозок грузов.

-

Методы оценки мер по повышению эффективности функционирования грузоперевозок

Построение эпюры грузооборотов и определение расстояния перевозки. Вычисление объемной грузоподъемности, коэффициента использования массы автомобиля в зависимости от характера трассы. Расчет пропускной способности дороги, рейса и оборота автобуса.