Название: Структура динамической системы станка

Вид работы: реферат

Рубрика: Промышленность и производство

Размер файла: 93.32 Kb

Скачать файл: referat.me-301401.docx

Краткое описание работы: Резание как процесс обработки материалов, структура динамической системы металлорежущего станка. Выражение воздействия упругой системы на рабочие процессы при изменении основных параметров - сечении среза, давлении на поверхность и скорости движения.

Структура динамической системы станка

Структура динамической системы станка

Резание, процессы, происходящие в подвижных соединениях станка, в электродвигателях и в гидросистемах и т.п. (рабочие процессы) вызывают деформации упругой системы (УС) станка за счет силового или теплового воздействия. Деформации упругой системы, в свою очередь, изменяют взаимное расположение деталей, образующих подвижное соединение.

Воздействие УС на рабочие процессы выражено таким образом в изменении их основных параметров: сечении среза, нормальном давлении на поверхностях трения, скорости движения и т.п. Это воздействие вызывает изменение сил, количества выделяемого тепла и т.п. таким образом, силы и другие виды воздействия рабочих процессов на УС являются функциями координат (или их производных – скоростей, ускорений) упругой системы. Эта зависимость выражает обратную связь УС на рабочие процессы.

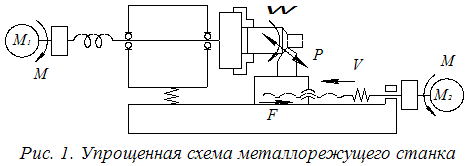

Упрощенная схема станка показана на рис. 1.

На схеме воздействие на УС станка процессов резания, процессов трения и процессов, происходящих в электродвигателях, обозначены соответственно через Р , F , M .

Силы резания зависят главным образом от свойств обрабатываемого материала, геометрических параметров режущего инструмента и площади среза. Одна из первых зависимостей силы резания от площади среза и свойств материала заготовки:

P = Kba

где К – удельная сила резания на 1 мм2 среза для конструкционной углеродистой стали К»2000 Н/мм2 );

b , a – ширина и толщина среза, мм.

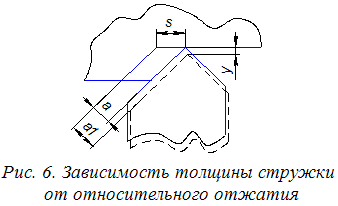

В свою очередь, толщина среза а зависит от относительного отжатия (смещения) инструмента и заготовки.

Процессы трения характеризуются зависимостью силы F трения от нормальной нагрузки N и коэффициента трения m . Нагрузку можно выразить через коэффициент нормальной жесткости cN и нормальную деформацию (податливость) yN , тогда получим формулу Амонтона-Кулона:

металлорежущий станок срездавление

F = m cN ( yN ) m

где - т – показатель степени.

Для малых контактных деформаций показатель степени m =1.

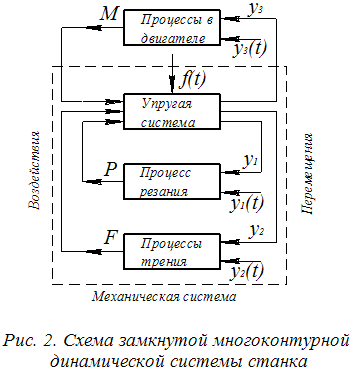

Условная схема ДС станка показана на рис. 2.

Динамические процессы, происходящие в самой УС, например, воздействие силы инерции неуравновешенных вращающихся масс, совершающих возвратно-поступательное движение; силы веса узлов и заготовок и др. рассматриваются как внешние воздействия на УС и обозначаются f ( t ) . Эти воздействия зависят от геометрической и кинематической точности станка, его деталей и сопряжений.

Внешние воздействия на рабочие процессы выражаются в заданном изменении припуска, в заданном изменении давления смазки на направляющие, в заданном изменении электрического напряжения, питающего электродвигатель, и т.п., т.е. параметры изменения настройки рабочих процессов обозначаются у( t ) с соответствующим индексом.

Перемещения УС, вызываемые всеми воздействиями, обозначаются буквами у с соответствующим индексом.

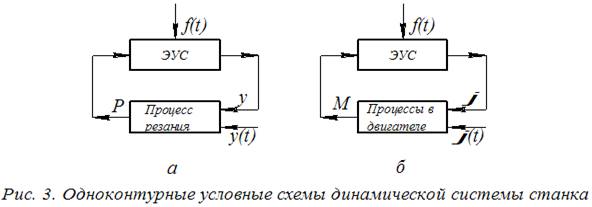

При исследовании какого-либо рабочего процесса многоконтурную ДС станка для упрощения заменяют одноконтурной, состоящей из рассматриваемого рабочего процесса и эквивалентной упругой системы (ЭУС), к которой приведены все остальные элементы системы. Например, схемы одноконтурных систем при исследовании воздействия на станок процесса резания и процессов, происходящих в электродвигателе приведены на рис 3а и 3б. На рис. 3б обозначение перемещения у3 заменено углом поворота вала j .

Воздействия рабочих процессов на УС называются связями.

Цепь воздействий, включающую элементы схемы и связи между ними, называют контуром связи.

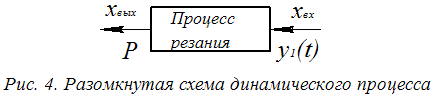

Контур связи может быть замкнутым и незамкнутым. Физическую величину, описывающую воздействие на данный элемент или систему. Называют входной координатой х вх элемента или системы; результат воздействия – выходной координатой х вых . Уравнение, связывающее выходную и входную координаты, называют характеристикой W этого элемента или системы.

Свойства ДС станка и ее элементов определяется их характеристикой. Если разорвать две связи элемента "Процесс резания" и рассмотреть его отдельно, получим разомкнутую схему (рис.4).

Характеристика элемента "Процесс резания" W ПР :

W

ПР

=

Любая из рассматриваемых характеристик называется статической , если входная координата не изменяется во времени, и динамической , если изменяется.

Примером статического воздействия на станок может служить воздействие постоянной силы Р . Результатом такого воздействия будет упругое смещение на величину у . Если рассмотреть изолировано саму УС в статике, то входящей координатой для упругой системы является постоянная сила Р , а результатом действия силы будет упругое смещение (деформация) у . Таким образом, статической характеристикой УС является

W

УС

= КУС

=

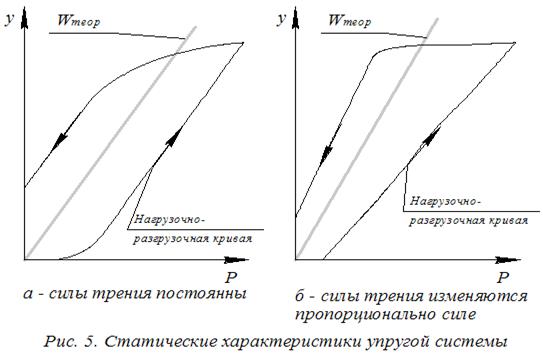

Эта характеристика является обратной величиной жесткости и называется податливостью (е ) или обратной жесткостью (e = 1/j = 1/c ). Для подчеркивания статического статуса этой характеристики ее обозначают буквой К . Статическая характеристика УС любого станка или любого его узла является нелинейной зависимостью и на графике представляется в виде петли гистерезиса. Площадь, ограниченная петлей, характеризует работу сил внутреннего и внешнего трения. В уравнениях динамики характеристику W УС удобно представлять в виде линейной зависимости, т.е. постоянного коэффициента, для чего учитывают только чисто упругие свойства характеристики, а работу сил трения учитывают углом наклона прямой.

Если силы трения изменяются пропорционально прилагаемой нагрузке, то прямую статической характеристики проводят асимметрично нагрузочному и разгрузочному участкам экспериментальной кривой.

Статическая характеристика определяется величиной деформации в стыках и собственных деформаций деталей. Чаще всего статическую характеристику определяют экспериментально из-за большой сложности теоретических расчетов. При разных видах деформации жесткость рассчитывается по формулам:

![]() – растяжение-сжатие;

– растяжение-сжатие;

![]() – изгиб;

– изгиб;

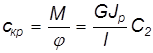

– кручение,

– кручение,

где S ; l – площадь сечения и длина; E ; G – модули упругости; J ; Jp – осевой и полярный моменты инерции; С1 ; С2 – коэффициенты, зависящие от способа закрепления.

Из формул видно, что жесткость при любом виде деформации не зависит от прочности материала или способа термообработки.

ES , EJ , GJp – называют показателями жесткости растяжения-сжатия, изгиба и кручения.

Статическую характеристику ПР процесса резания можно определить из общего уравнения

W

ПР

=  ,

,

где - P = Kba – сила резания, равная произведению удельной силы на ширину и толщину среза;

y 1 ( t ) – внешнее воздействие на процесс резания.

Внешнее воздействие на процесс резания со стороны УС выражается в виде относительных упругих деформаций обрабатываемой детали и инструмента, что приводит к изменению толщины стружки, т.е. можно сказать, что y 1 ( t )= а.

Тогда

W

ПР

= КР

= ![]() = К

b

,

= К

b

,

где - К b – жесткость резания.

Статическую характеристику ПТ процесса трения определяем аналогично, считая, что при малых контактных деформациях имеется линейная зависимость между нагрузкой и деформацией.

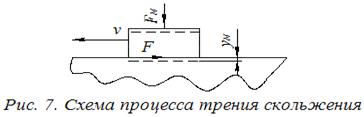

На рис. 7 изображена схема процесса трения скольжения, где сила трения скольжения равна произведению коэффициента трения на нормальную силу прижатияF = μ FN , а сила прижатия, в свою очередь, равна произведению нормальной жесткости на нормальную деформацию FN = cN · yN .

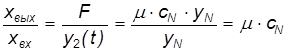

Статическая характеристика процесса трения определяется как отношение выходной координаты процесса к входной

W

ПТ

= КТ

=  .

.

Похожие работы

-

Система координат станка детали и инструмента

Система координат детали, станка, инструмента 1 Система координат детали. 2 Система координат станка. 3 Система координат инструмента. Система координат детали

-

Выбор сечения проводов и кабелей по допустимому нагреву

Практическая работа 1 Тема: Выбор сечения проводов и кабелей по допустимому нагреву. Программа работы. 1.Записать исходные данные электроприемников ( номинальная мощность, напряжение, cos φ , к.п.д.)

-

Кинематический анализ зубофрезерного станка модели 5М324А

СОДЕРЖАНИЕ: Задание 1. Общий вид станка с указанием основных узлов, техническая характеристика станка и его назначение 2. Принципиальные схемы нарезания колёс и соответствующие частные кинематические структуры. Анализ кинематических структур. Общая кинемати- ческая структура станка

-

Показатели динамического качества станка

Основные условия механической обработки материалов, показатели динамического качества металлорежущих станков и резцов при изготовлении деталей. Физические величины рабочих процессов, оказывающих силовое внешнее воздействие на упругую систему верстата.

-

Исследование влияния температурных деформаций шпиндельного узла горизонтально-фрезерного станка на точность обработки

Исследование зависимости температурной деформации шпиндельного горизонтально-фрезерного станка (при холостом ходу) и его узлов от времени работы и охлаждения. Пути минимизации воздействия нагрева на успешность осуществления технологического процесса.

-

Металлорежущий станок

Расчет металлорежущих станков. Кинематический анализ станка.

-

Динамический расчет вертикально-фрезерного и токарного станков

Министерство Образования Российской Федерации Тольяттинский государственный университет Кафедра “Технология машиностроения” Отчет о практических работах по

-

Расчет наивыгоднейшего режима резания. Кинематический анализ металлорежущего станка

Этапы выбора наивыгоднейшего режима резания. Выбор типа резца, его основных размеров. Проверка выбранного режима резания по крутящему моменту (мощности) на шпинделе станка. Определение коэффициента загрузки станка по мощности (крутящему моменту).

-

Расчет режимов резания

Расчет рационального режима резания при обтачивании валика на станке. Выбор геометрических параметров режущей части резца, инструментального материала. Выбор углов в плане, угла наклона главной режущей кромки. Расчетное число оборотов шпинделя станка.

-

Обозначение осей координат и направлений перемещений исполнительных органов на схемах станков с числовым программным управлением (ЧПУ)

Стандартная система координат станка с числовым программным управлением. Направления стандартной системы координат различных видов станков. Методика и условные обозначения осей координат и направлений перемещений на схемах агрегатных станков с ЧПУ.